基于风险的检验在高温高压管廊蒸汽管道的应用

2020-04-23王团亮

王团亮

(中国石化中原油田普光分公司,四川达州 636156)

0 前言

普光气田是我国“十一五”国家重点工程“川气东送”的气源地,而天然气净化厂是该工程的重要组成部分。工厂以普光气田高含硫天然气为原料,其H2S和CO2平均含量分别为14%和8%(体积分数),年净化天然气生产能力120×108m3,年产硫黄能力240×104t,共建设6套净化装置及配套设施,是国内首座百亿立方米级高含硫天然气净化厂。净化装置管廊蒸汽管道主要功能是输送高压、低压蒸汽,确保生产装置连续运行和热平衡,其安全性与可靠性影响着装置的安稳运行。但企业由于受连续生产、节能环保等方面的制约,管廊蒸汽管道一直未停车,在现有技术条件下无法开展全面检验,存在合法合规安全运行的问题。随着我国基于风险的检验(RBI)相关配套标准的日益完善及在线检测技术的发展,通过对高温高压管廊蒸汽管道开展基于风险的在线检验,综合考虑失效可能性和失效后果,经过风险分析与计算,对管道风险程度做出评估,制定降风险的最优检验策略,提高检验方案针对性、有效性,在不停工状态下完成压力管道定期检验,解决压力管道检验周期与装置运行周期不一致的矛盾,确保管道合法合规安全运行[1-5]。

1 RBI技术简介

RBI(Risk-Based Inspection)是基于风险的检验,即以设备管线的失效破坏可能性和失效导致的后果为分析对象,评估其风险程度,对风险等级较高的设备管线给予重点关注,并施以有针对性的检验手段的风险评估和管理过程。与传统检验方法相比,RBI优先对重要设备管线及其重点部位进行检验,避免过度检验、检验不足或无效检验,追求系统安全性与经济性的统一。

20世纪90年代,在美国石油学会(API)的组织下,欧美以炼油厂为主的约20余家石化企业共同参与RBI技术的发展计划及应用研究工作,期望在安全的前提下降低运行成本。1996年,API公布了RBI基本资源文件API BRD 581《Risk Based Inspection Base Resource Document》的草案,2000年正式公布API 581,2002年公布了RBI指南API RP 580《Risk-Based Inspection》,在石油化工行业得到了广泛的应用,形成了较为完整的评价方法和风险评价软件,如挪威船级社(DNV)的Orbit onshore、法国商检局(BV)的RB.eye、英国TiS-chuK公司的T-OCA、英国焊接协会(TWI)的Riskwise等。

20世纪90年代末期,我国一些高校和研究机构逐步引入RBI概念,国家科技部、中国石化设立多个科研项目支持RBI在中国的应用,并取得了一些研究成果。2006年国家质量监督检验检疫总局及其特种设备局分别发布国质检特[2006]198号《关于开展基于风险的检验(RBI)技术试点应用工作的通知》,批准在国内进行RBI技术应用试点工作,为后续推广RBI技术积累了宝贵的经验。在此基础上,2009年颁布的TSG D0001-2009《压力管道安全技术监察规程-工业管道》,2014年颁布的GB/T 26610-2014《承压设备系统基于风险的检验实施导则》,2018年颁布的TSG D7005-2018《压力管道定期检验规则-工业管道》中明确了生产单位RBI应用条件、检验单位RBI实施条件和方法、检验周期的确定等内容,为RBI技术在我国特种设备检验环节中的应用提供了坚实的政策保证。

2 管道概况

普光天然气净化厂共注册压力管道2 570条,其中管廊蒸汽管道共有16条,长约7 km,公称直径为300~1 000 mm,介质为高压、低压蒸汽,其中高压蒸汽最高工作温度420 ℃,工作压力3.5 MPa,材质为20 G;低压蒸汽最高工作温度220 ℃,工作压力0.4 MPa,材质为L245。因管廊蒸汽管道为全厂持续提供高压、低压蒸汽,无法停车进行定期检验,根据《特种设备安全法》、TSG D0001-2009、TSG D7005-2018等相关法律法规及安全技术规范,开展管廊蒸汽管道基于风险的在线检验。

3 基于风险的在线检验

3.1 合规性

3.1.1TSGD0001-2009

第一百一十六条规定按照基于风险检验(RBI)的结果确定的检验周期,一般不超过9年。第一百一十九条规定基于风险的检验(RBI)由国家质检总局指定的技术机构承担。

3.1.2TSG D7005-2018

第1章第1.6.2项规定管道定期检验可以采用基于风险的检验,其检验周期按本章节相关内容要求确定。

第2章第2.1项规定定期检验一般在管道停止运行期间进行。当管道运行条件不影响检验的有效性和安全性时,也可以基于管道的损伤模式和风险水平,结合管道的使用情况制定检验策略,在运行状态下实施检验。

3.2 检验机构选择

RBI技术应用应委托国家质检总局批准的机构承担。同时基于风险的检验方案通过普光分公司主管部门审批,并在当地市场监管局特种设备安全监察部门办理完成备案登记。

3.3 技术路线

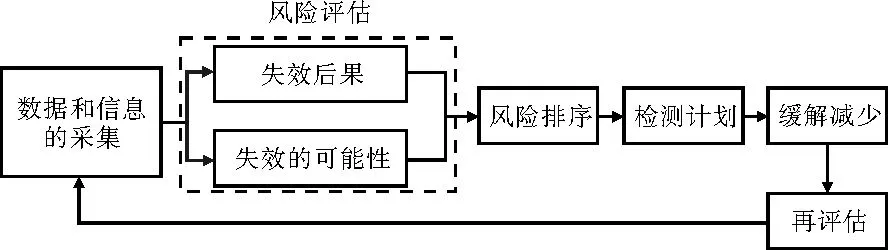

基于风险的在线检验技术路线主要包括数据收集整合、风险计算及评估、风险排序、制定检验计划、实施检验降低运行风险、到期实施再评估等环节,详见图1。

图1 基于风险的检验技术路线

3.4 损伤机理分析

根据蒸汽管道工艺、物流分析,同时考虑管道的操作工况、材质的腐蚀敏感性,经分析存在以下损伤模式:腐蚀减薄、材质劣化、机械损伤和其他损伤4大类,其损伤机理详见表1。

表1 主要损伤模式及机理

3.5 定量风险评估

依据GB/T 26610-2014,采用Riskwise软件,确定同类设备平均失效概率并计算修正系数,得到蒸汽管道失效可能性;根据蒸汽管道介质参数、损伤模式及机理、泄漏孔大小及速率,在考虑探测和隔离系统的影响下,得出失效后果。综合考虑失效可能性和失效后果,图2给出了2019年12月10日时间点管廊蒸汽管道的安全风险矩阵图。由图可见,所有评估的单元中没有高风险及中高风险管道;中风险管道为2条,占评价总数的比例为12.5%,低风险管道为14条,占评价总数的比例为87.5%。

3.6 确定检验策略

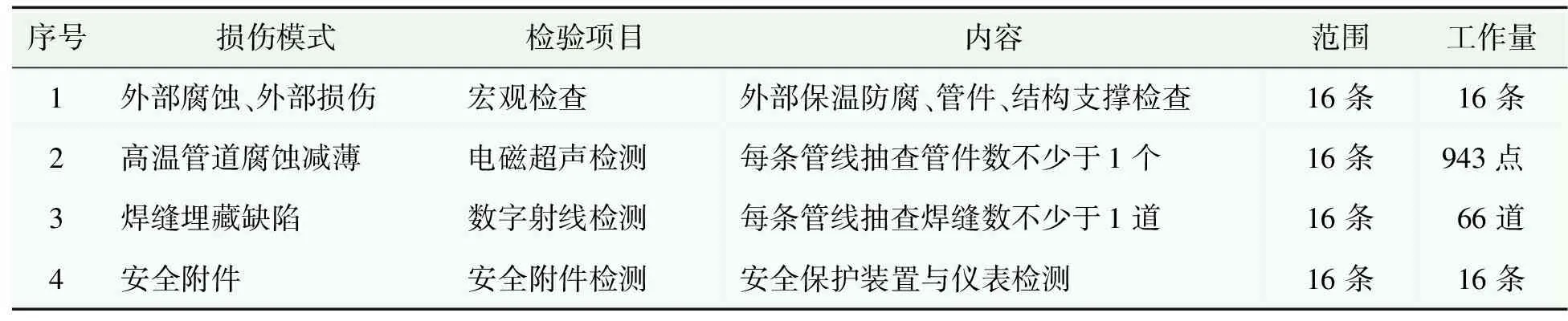

依据管廊蒸汽管道损伤机理分析和风险评估结果,提出降低风险在线检验策略,主要包括宏观检查、壁厚检测、焊缝埋藏缺陷检测、安全保护装置与仪表检测、必要时进行耐压强度校核和管道应力分析等,详见表2。

图2 管廊蒸汽管道2019年12月10日风险评估结果

表2 损伤模式和在线检验项目

3.7 在线检验实施

依据检验策略,编制检验方案,对管廊蒸汽管道进行在线检验。

3.7.1宏观检查

对16条管廊蒸汽管道全部进行宏观检查,发现部分管道存在外表面腐蚀、支吊架脱落与变形、保温层破损等问题,已全部整改。

3.7.2电磁超声高温测厚

电磁超声是无损检测领域出现的新技术,该技术利用电磁耦合方法激励和接收超声波。本次采用的电磁超声检测设备测量温度范围可达0~600 ℃,与传统的超声检测技术相比,它具有精度高(0.01 mm)、不需要耦合剂、不需打磨、检测速度快,适于高温管道不停工情况下腐蚀检测。通过检测,未发现严重减薄管道,不影响管道评级。

3.7.3数字射线焊缝检测

依据风险评估检验策略,对管廊蒸汽管道焊缝埋藏缺陷进行数字射线检测(DR)。根据检测结果,未发现影响管道评级的超标缺陷。

3.7.4在线检验周期

根据在线检验情况,检验单位出具工业管道定期检验报告,安全状况等级2级,下次检验日期2022年12月10日前,基于风险的检验周期为3年。

4 在线检验优越性

与传统常规检验相比,压力管道基于风险的在线检验具有如下优越性。

a)采用基于风险的在线检验,解决了压力管道检验周期与装置运行周期不一致的矛盾,促进生产装置长周期安全运行。

b)通过失效可能性及后果分析,确定管道风险等级,合理配置检验资源,最大限度优化检验策略,降低检验配合的工作量,节约成本。

c)通过损伤模式和损伤机理分析,检验方案针对性、有效性得到提高,有利于发现安全隐患,保证装置运行安全可靠。

d)在运行状态下进行在线检验,最大限度避免停车倒空,降低开停车安全风险,减少物料排放和环境污染。

本次管廊16条蒸汽管道基于风险的在线检验与常规检验效益对比如表3(净化厂管廊16条蒸汽管道共有768个弯头,35个三通,18个大小头,2 246道焊缝。常规检验工作量统计按照TSG D7005-2018中管件壁厚测定及管道焊接接头埋藏缺陷检测抽查比例的要求)。

表3 基于风险的在线检验与常规检验效益对比

5 结语

a)管廊蒸汽管道的损伤模式主要是保温层下腐蚀、冲刷引起的局部减薄、高温引起的材质劣化等。

b)2019年12月所有评估的单元中没有高风险及中高风险管道;中风险管道为2条,占评价总数的比例为12.5%;低风险管道为14条,占评价总数的比例为87.5%。

c)根据本次风险分析结果,制定了管道在线检验策略。所有管道进行100%原始资料审查及宏观检查;中风险管道和低风险管道抽检不低于6%的管件进行壁厚检测(每条管道抽检管件数不少于1个);选取部分管道进行焊缝无损检测。

d)应用基于风险的在线检验技术,解决了天然气净化装置高温高压管廊蒸汽管道到期不能检验的问题,及时发现隐患并整改,提高重点设备管线的安全性和管理水平。

e)为了降低潜在风险,应保持操作工艺条件稳定,避免介质温度和压力波动;重视压力管道年度检查,年度检查项目以宏观检查为主,必要时进行在线测厚;制定科学合理的应急预案并定期实施演练。