催化剂生产过程粉尘治理对策

2020-04-23马坚

马 坚

(中国石化催化剂有限公司南京分公司,江苏南京 210023)

粉尘是指悬浮在空气中的固体微粒,可以诱发多种疾病,对人体健康和大气环境有严重危害。国家已分别颁布了GBZ 2.1-2007《工作场所有害因素职业接触限值 化学有害因素》和GB 31571-2015《石油化学工业污染物排放标准》,严格规定工作场所空气中接触粉尘的容许浓度和大气颗粒物排放限值。

催化剂生产涉及诸多粉尘,现场粉尘已成为职业病危害的主要因素和关键控制点[1]。为实现企业健康、绿色发展,需要对生产过程中产生的粉尘进行梳理分析,采取有效措施,分类治理。

1 粉尘来源

1.1 无组织排放

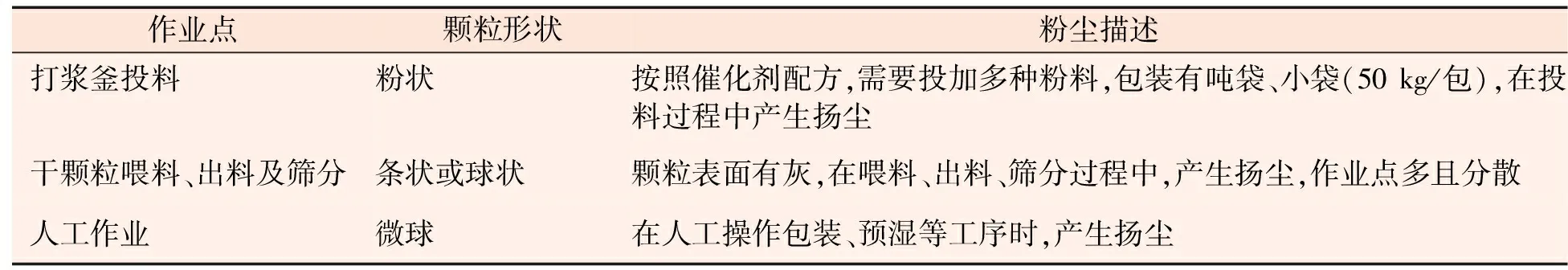

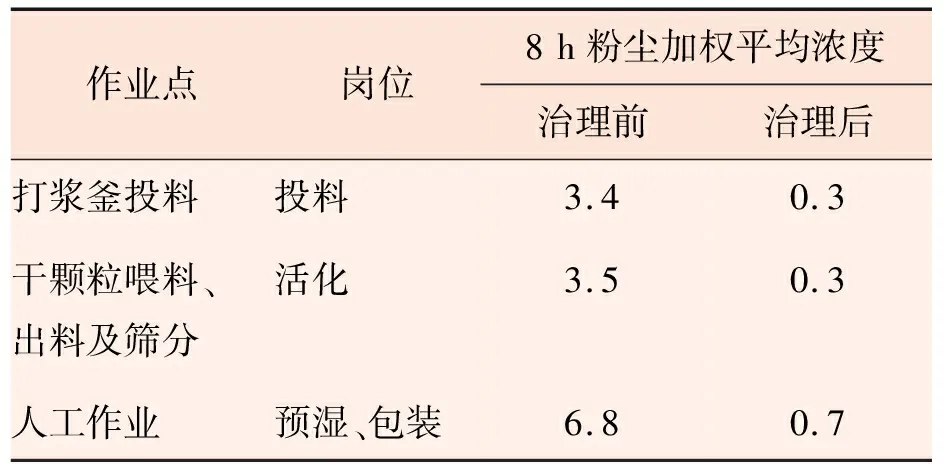

粉粒状物料在投加、喂料、出料、筛分、包装以及人工作业等过程中,有很多作业点产生扬尘,这些粉尘属于无组织排放,见表1。

以上各作业点粉尘组成多元,且游离SiO2含量低于10%,在职业卫生现场调查中均被归类为其他粉尘[2]。

1.2 尾气排放

表1 无组织排放作业点粉尘情况

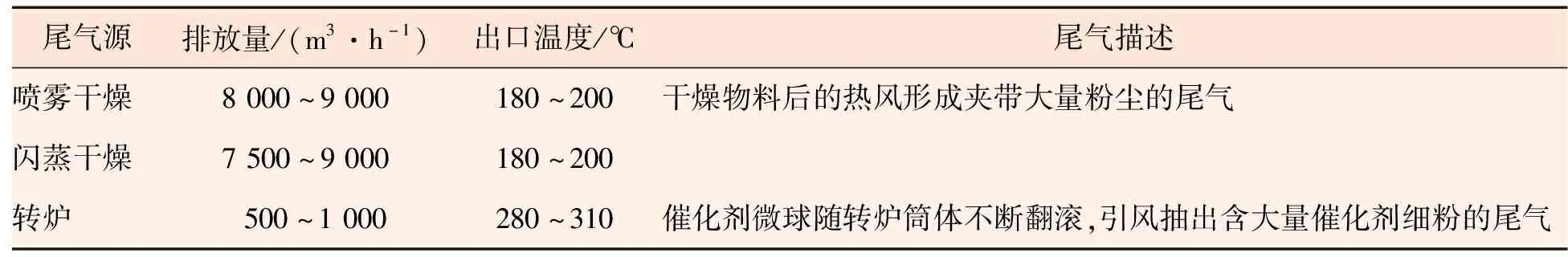

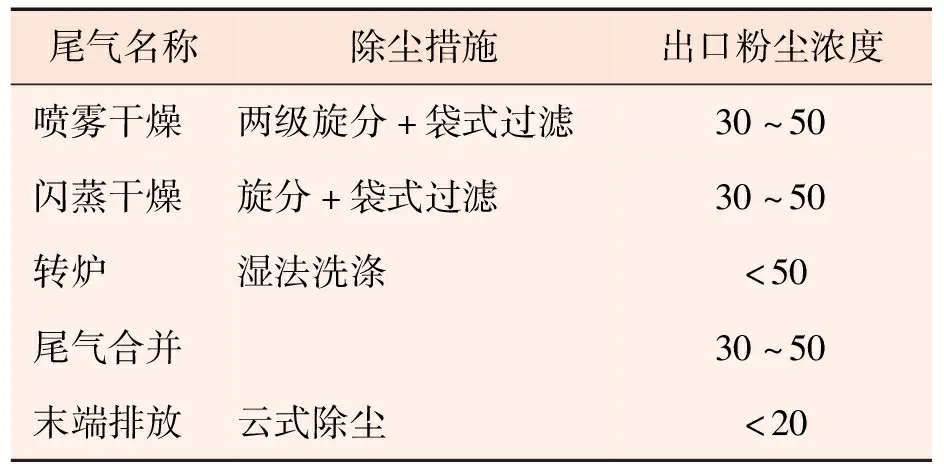

催化剂在喷雾成型、闪蒸干燥及转炉焙烧过程中,由于鼓入热风或引风,产生夹带大量粉尘的尾气,见表2。

表2 排放尾气参数

2 工业除尘技术

目前工业上主要采用以下除尘技术。

a)旋分除尘。结构简单,制造成本较低,可处理高温气体,但对细小颗粒的捕集效率不高,适用于初步除尘。

b)静电除尘[3]。可处理高温气体,属于低阻力、低耗能的高效除尘技术。近年来电除尘技术也在不断发展,已衍生出电袋复合、湿法电除尘等新技术,可以显著改善微细粒子的脱除效果。

c)袋式过滤[4]。除尘效率很高,且不受粉尘特性的影响,稳定可靠,排放浓度一般可控制在50 mg/m3以下,为应用最广的除尘方式。但使用温度有一定限制(一般不高于250 ℃),脱除精度离20 mg/m3的排放限值还有差距。

d)湿法洗涤[5]。最大的优点是在除尘的同时,可以整合净化其他污染物(可脱硫、脱硝等),且可以降低气体温度。该法除尘效率高,代表性的技术有Dupont-Belco公司EDV工艺。但湿法除尘仅是将粉尘从气相转移到水相,后续还要解决次生的污水问题。

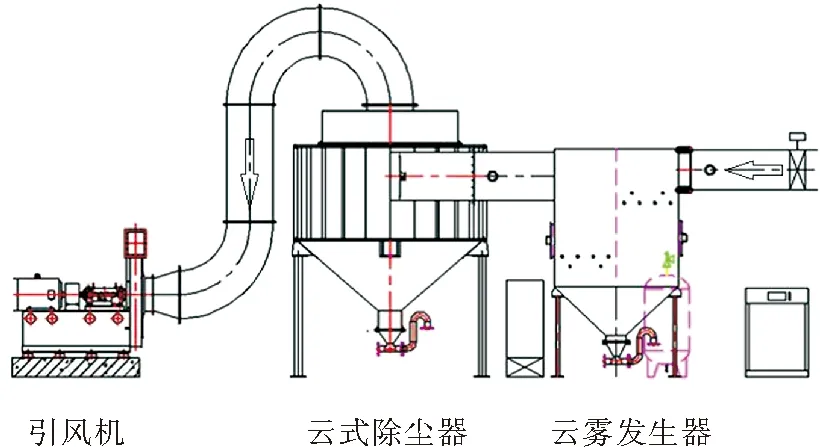

e)云式除尘[6]。近来,兰州大学受自然界成云降雨过程的启发,结合“云”物理学原理和旋风分离机理,新开发了云式除尘技术。整个系统主要分为3个部分:云雾发生器、云式除尘器以及引风机,见图1。首先,模拟大自然的“成云”条件,在云雾发生器中喷淋细密水雾,形成过饱和湿度环境,使细颗粒物与水雾颗粒充分碰撞、凝聚长大。随后,在云式除尘器提供的超重力场下,长大后的颗粒高效快速沉降,最终脱除细颗粒物,实现深度净化,粉尘排放浓度可降至限值20 mg/m3以下。整个系统紧凑,占地少,运维简便,投资费用低。

3 粉尘治理对策

对于催化剂除尘,优选干法,尽量不产生或少产生废水。

无组织粉尘,点多面广,位置分散,不便布置收尘管道集中处理。因此考虑就近原则,选用唐纳森滤筒过滤除尘器,点对点除尘。该除尘器外形小巧,安装简便,除尘效果好。

图1 云式除尘示意

尾气除尘,先用旋分初步除尘,然后再用袋式过滤高效除尘。对于250 ℃以上的高温尾气,因已超过布袋耐受温度,则改用湿法或其他方法。最后的末端排放,采用云式除尘或湿法电除尘等新技术进行深度治理,以满足严苛的限值要求。

3.1 无组织排放治理

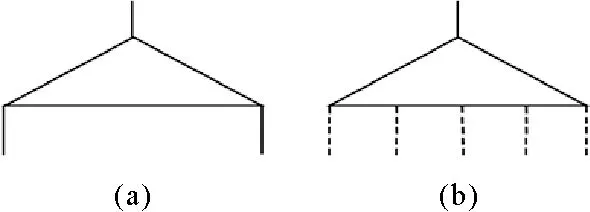

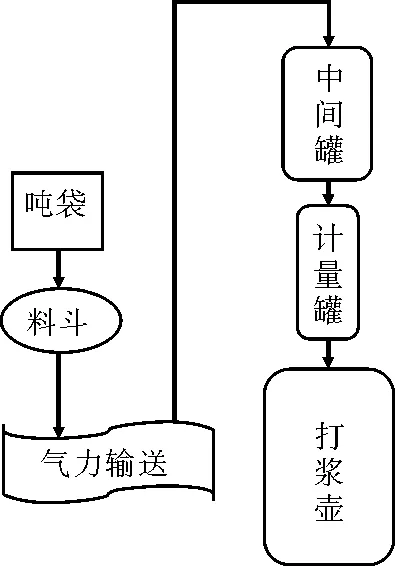

投料作业点,需投加3种小包物料(50 kg/袋)和一种吨袋物料。对于较为轻便的小包,在每个投料口设置左、右、后三面不锈钢板围挡的集尘罩,见图2(a),并配置唐纳森除尘器吸尘。吨袋物料采用密闭气力输送,见图3,替代原来的人工投料。

图2 集尘罩示意

干颗粒喂料、出料及筛分等作业点集中在活化岗位。为方便操作,在扬尘点上方设置活动垂帘集尘罩,见图2(b),同样配置唐纳森除尘器吸尘。

包装、预湿等作业,采用新开发的输送工艺,替代人工,实现密闭自动化运行。

各作业点治理前后的粉尘数据对比见表3。

经过点对点收集、过滤除尘,采用气力输送及新的密闭自动化工艺,现场无组织粉尘可控制在较好水平,8 h加权平均浓度均在1.0 mg/m3以下,治理效果显著。

图3 气力输送流程

表3 各作业点粉尘治理效果 mg/m3

3.2 尾气治理

尾气治理的措施见表4。

表4 尾气治理措施及出口粉尘浓度 mg/m3

对于喷雾干燥,其尾气出口温度一般不超过200 ℃,因此可使用袋式过滤。热风干燥物料后,经过一、二级旋风分离,再进入袋式过滤器除尘,出口粉尘浓度稳定在30~50 mg/m3。

闪蒸干燥与喷雾干燥类似,其尾气出口温度也低于200 ℃,可使用袋式过滤。热风干燥物料后,夹带物料一起进入旋分,然后尾气通过袋式过滤器除尘,出口粉尘浓度也可控制在30~50 mg/m3。

焙烧尾气出口温度高于滤袋耐受温度,因此不能使用袋式过滤。由于尾气中还同时含有大量NOX,需要脱硝,因此采用脱硝、除尘一体化工艺,将尾气引入超重力脱硝反应器,与尿素溶液混合反应,在脱硝的同时,一并实现除尘。通过该湿法洗涤工艺除尘,超重力反应器出口尾气的粉尘浓度可降至50 mg/m3以下。由于吸纳了大量催化剂细粉,超重力反应器中的尿素溶液需定期抽出,进行固液沉降分离,其上层清液返回使用,固渣外委处置。

以上各尾气粉尘浓度均在20 mg/m3以上,尚达不到排放标准,因此需要进一步除尘。

末端除尘措施为将各尾气合并,通入云式除尘系统进行统一处理。工业运行结果表明,经云式除尘系统深度净化,合并尾气粉尘浓度由30~50 mg/m3降至20 mg/m3以下,可以稳定低于限值,满足国家排放要求。

4 结论及建议

通过对无组织粉尘及尾气的有效治理,可使作业场所粉尘浓度控制在较好水平,8 h加权平均浓度均在1.0 mg/m3以下,治理效果显著;尾气末端排放粉尘浓度稳定在20 mg/m3以下,满足环保限值要求。

今后需尽量设计连续流程,避免或减少生产过程的中断、转料;更加注重采用新设备、新工艺,开发密闭自动化作业系统,从源头解决粉尘问题。