竹材气相氟化处理的尺寸稳定性和防霉性能

2020-04-22刘庭菘王同属孙芳利杨先金

刘庭菘,王 慧,王同属,姜 俊,王 婕,孙芳利,杨先金

(1.浙江农林大学 工程学院,浙江 杭州 311300;2.华东理工大学 化学与分子工程学院,上海 200237)

竹材作为低碳环保材料,在室内外家具、装饰和建筑等领域得到了广泛应用。然而竹材较于木材更易开裂和霉变,也成为消费者选择竹材的最大顾虑[1]。现有的竹材防裂和防霉主要通过表面涂饰、高温炭化和药剂浸渍等方式进行[2-3],虽然能够延缓竹材因尺寸和含水率变化而造成的开裂和霉变,但是尚未实现长效保护。也有研究者对竹材进行乙酰化、糠醇改性或树脂浸渍改性等处理[4-5],但由于竹材缺乏横向木射线、内部孔隙和通道大小不一、液体药剂表面张力大等原因,药剂不能均匀分散于竹材内部,导致改性难以达到预期效果。竹材的气相处理主要使用熏蒸灭杀菌虫,常采用硫化合物、溴甲烷和气相硼化合物等[6-7]。虽然能消灭菌虫,但是由于这些处理剂未与竹材的相关基团发生反应,因而不持久或抗流失性较差。因此,需要寻找一种既能够与竹材化学组分发生反应、又具有疏水和抗菌元素的气体改性剂。氟气具有优异的反应活性,氟化处理改性材料已得到广泛应用,如氟化聚合物用于防污防水涂层等[8-9]。氟(F)不仅能与碳(C)的SP2轨道发生加成反应形成C—F键,而且能取代碳SP3轨道上的氢原子形成C—F键,从而使材料具有憎水和疏油等特性[10-11]。基于氟碳化合物具有的疏水性质[12],本研究以活性较高的氟气对竹材进行气相反应,以期得到具有一定的疏水性能和抗菌性能的改性竹材。

1 材料与方法

1.1 试样的制备

以浙江省4年生新鲜毛竹Phyllostachys edulis为试材,取竹材中段,去青去黄后,加工成50 mm×17 mm×4.5 mm的竹块,每处理取8个重复试样。另取上述毛竹试样,置入烘箱105℃干燥8 h,粉碎并研磨至150~200目备用。

1.2 热氟化处理

取方法1.1中的竹块和竹粉,按照表1竹材的处理方案进行编号和改性处理。硫酸预处理采用20、200、400和800 g·kg-1的硫酸水溶液浸渍处理试样15 min,然后用去离子水洗涤至pH=7。处理好的试块先在烘箱中以(60±2) ℃干燥 4 h,再以(103±2)℃干燥 8 h[13]。

氟化处理在带有加热套的管式反应器中进行,温度控制在150℃。先通入30 min氮气以排出可挥发性杂质,再通入氟气(质量分数为25%,与氮气混合)常压反应4 h。用质量分数为25%的氢氧化钠溶液处理尾气。反应结束后,再次充入氮气,排出反应器和试块中的游离氟气。待冷却后取出样品。同时制备1组仅进行150℃热处理的样品作为对照。

1.3 热氟化竹材的表征

1.3.1 傅立叶变换红外光谱(FTIR)分析 取1 mg样品,加入200 mg溴化钾(KBr)进行研磨,在16 MPa下压缩成片。采用岛津IRPrestige-21型傅立叶变换红外分光光度计(32次扫描,分辨率4 cm-1,波数范围4 000~400 cm-1)进行红外光谱测试。

1.3.2 X射线光电子能谱分析 将处理好的竹粉放入离心管中,加水浸泡8 h,用离心机离心(3 000 r·min-1),倒掉上清液,重复该程序3次,共浸泡24 h。样品经干燥并在玛瑙研钵中轻轻研磨后用X射线光电子能谱(XPS)检测。XPS使用Thermo ESCALAB 250Xi光电子能谱仪分析。样品用单色化的铝(Al)的Kα射线(1 486.6 eV)激发,射线源的电压为15 kV。通过50 eV、步长为1 eV的透射能量扫描测量。高分辨率谱扫描在透射能30 eV、步长0.05 eV的条件下运行。电荷使用电子溢流枪中和,用不定型碳C1s(284.8 eV)做样品结合能(EB)荷电校正。

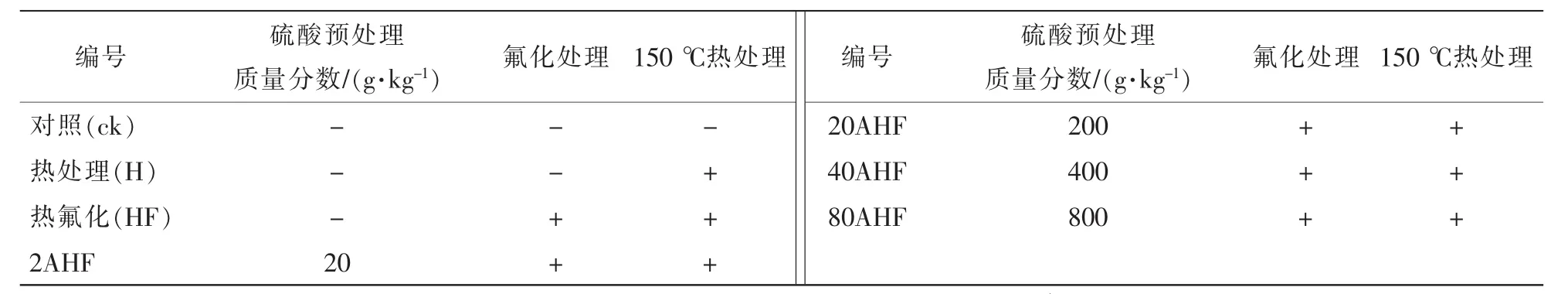

表1 竹材的处理方案Table 1 Processing scheme of bamboo

1.4 氟化竹材性能测试

1.4.1 尺寸稳定性 竹材的尺寸稳定性测试采用3次浸水-干燥循环试验,模拟竹材在户外晴雨环境中的尺寸变化[14],并采用3次吸湿-干燥循环,模拟干湿交替下的竹材尺寸稳定性。具体方法如下:①吸湿-干燥循环。取处理材和未处理材,先以(60±2)℃干燥4 h,再以(103±2)℃干燥8 h。用游标卡尺测量长度、宽度和厚度,精确到0.01 mm,计算体积。然后将试块置于温度为(25±2)℃,相对湿度为(85±5)%的环境中,3 d后再次测量,此为1个干燥-加湿循环,重复3次。②吸水-干燥循环。取处理材和未处理材,按照上述干燥程序进行干燥并测量尺寸。然后,将试块置于试验(25±2)℃的水浴中浸泡3 d,再次测量尺寸和干燥。循环3次。

尺寸稳定性参数包括体积膨胀率(Sw)、体积收缩率(Sh)和抗缩率 (ASE),按照公式进行计算:其中:Vtn为第n次吸湿或浸水后试块的体积;Von为第n次干燥后试块的体积;Su为未处理试块的体积收缩率;Shn为第n次处理后试块的体积收缩率。

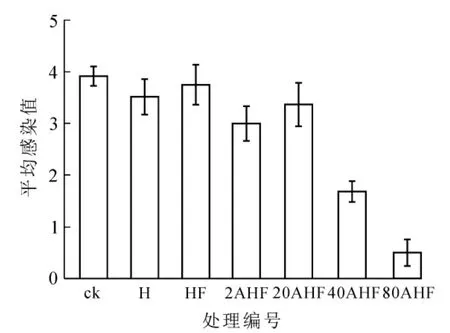

1.4.2 防霉效果测试 按照标准[15],将竹材样品置于接有木霉Trichoderma viride、青霉Penicillium citrinum和黑曲霉Aspergillus niger的混合霉菌培养基(PDA)中。在温度为25℃,相对湿度为85%的环境中进行防霉性能测试,培养30 d。防霉性能以目视评价方法表征:表面无菌丝和霉斑的试样感染值为0;表面感染面积<25%的试样感染值为1;表面感染面积25%~50%的试样感染值为2;表面感染面积50%~75%的试样感染值为3;表面感染面积75%~100%的试样感染值为4。培养结束后计算每组试块感染值的平均值为平均感染值。

2 结果与分析

2.1 傅立叶变换红外光谱(FTIR)分析

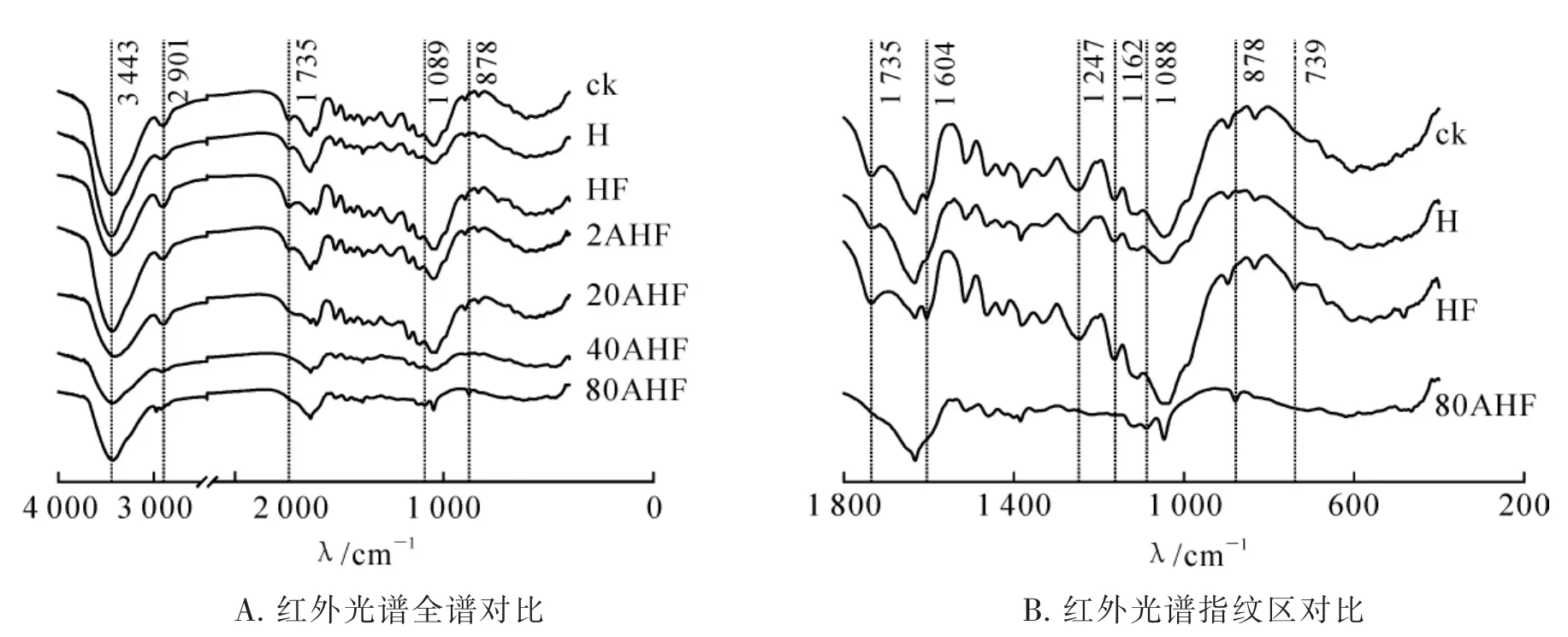

氟气化学性质活泼,具有极强的氧化性,能取代有机物中的氢元素,形成碳氟键(C—F)。氟化后的有机物对水、热和光等具有较高的稳定性。竹材主要由纤维素、半纤维素和木质素组成,也能在氟气的作用下发生反应,将氟元素接到竹材上。图1为未处理材、热处理材、热氟化处理材和硫酸预处理后热氟化材的红外谱图。表征木质素的1 604 cm-1吸收峰在热氟化后发生了较大的变化。硫酸预处理热氟化竹材在1 514、1 464和1 424 cm-1处的木质素苯环骨架结构的峰随着预处理质量分数的增加而减弱。1 332和1 248 cm-1处的峰分别反映了愈创木基和紫丁香基的状况,该位置的峰平缓,说明木质素中部分甲氧基(—OCH)被脱去,并且1 162 cm-1处紫丁香基特征峰消失也证实了这个结果。直接氟化处理试材在739 cm-1出现了新的峰,可能由苯环上的碳氟单取代键(C—F)引起。832 cm-1处的峰是木质素芳核的弯曲振动,在800 g·kg-1硫酸处理样品中,该峰基本消失,说明木质素芳环结构发生变化。该组试样在878 cm-1处形成了强度较强的单峰,说明氟在苯环上由单取代变为了多取代,另外在1 088 cm-1有强度较弱的峰产生,进一步说明由于氟取代了竹材木质素苯环上的羟基生成了碳氟多取代(C—Fn)。

图1 不同方法处理竹材的红外光谱Figure 1 FTIR spectra of untreated and fluorinated samples

2.2 X射线光电子能谱(XPS)分析

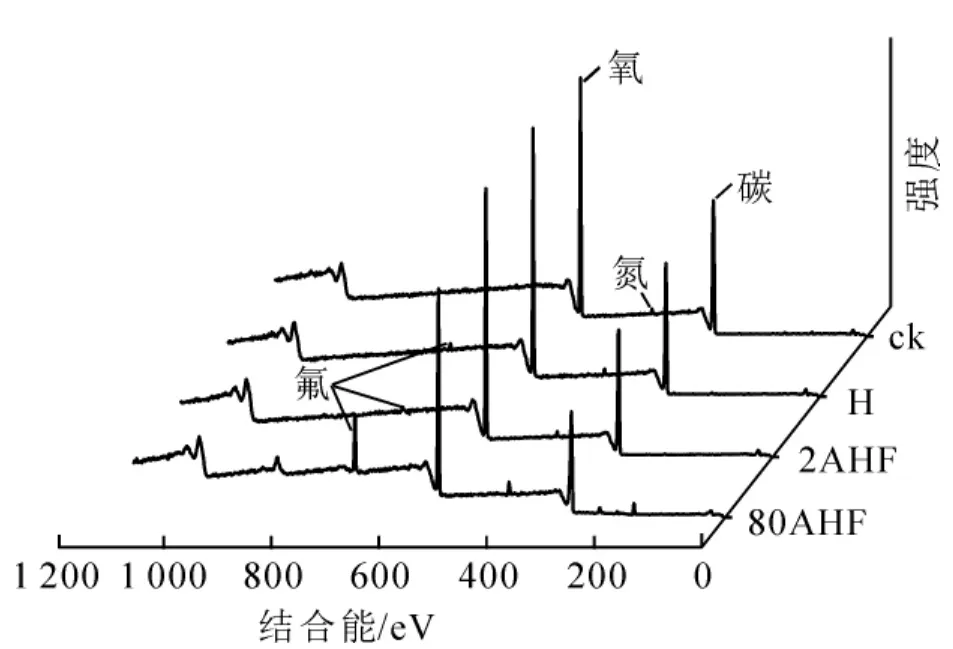

为了进一步分析热氟化对竹材化学成分的影响及氟在竹材中的存在状态,采用XPS测定氟化竹粉的碳(C)、 氧(O)和氟(F)的组成及存在状态, 计算竹粉的氧碳比(O/C)和氟碳比(F/C),结果如图2和表2。参照木材碳元素的不同化学状态[16-17],对氟化处理材XPS图进行分峰解析。氟化处理后的竹材中代表木素中苯丙烷和脂肪酸的C1(284.8 eV)含量显著减少,代表纤维素和半纤维素中羟基的C2(286.6 eV)含量略有增加,代表木素中的酮基和醛基的C3(288.1 eV)含量显著增加。竹材热氟化处理后O/C升高。这一现象表明热氟化处理后竹材表面氧化程度增加。

图2 热氟化竹材的XPS图Figure 2 XPS spectra of treated bamboo

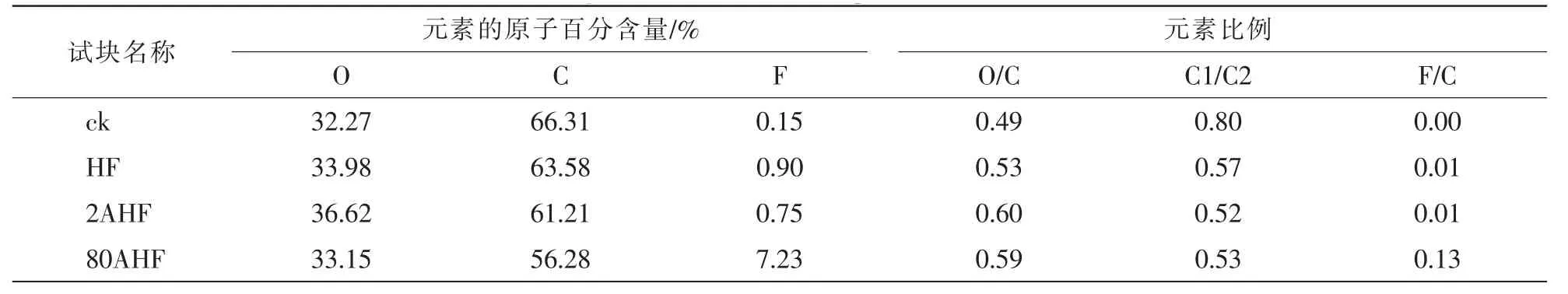

从表2处理竹材元素的原子百分含量和比例变化可以看出:氟化处理竹材中均出现F,且硫酸预处理竹材F高于直接氟化竹材,氟随着预处理质量分数的提高呈增加趋势。800 g·kg-1硫酸预处理(80AHF)能显著提高热氟化材的含氟量,F/C达0.13。为了更加清晰地了解氟化竹材中氟的状态,对氟化材中的F进行XPS分峰分析,发现热氟化处理竹材均出现结合能为687.8 eV的碳氟键(—CHF—CH2—),随着氟化程度加深,80AHF试样出现了结合能为689.2 eV的碳氟多取代(—CF2—CH2—)。

2.3 尺寸稳定性

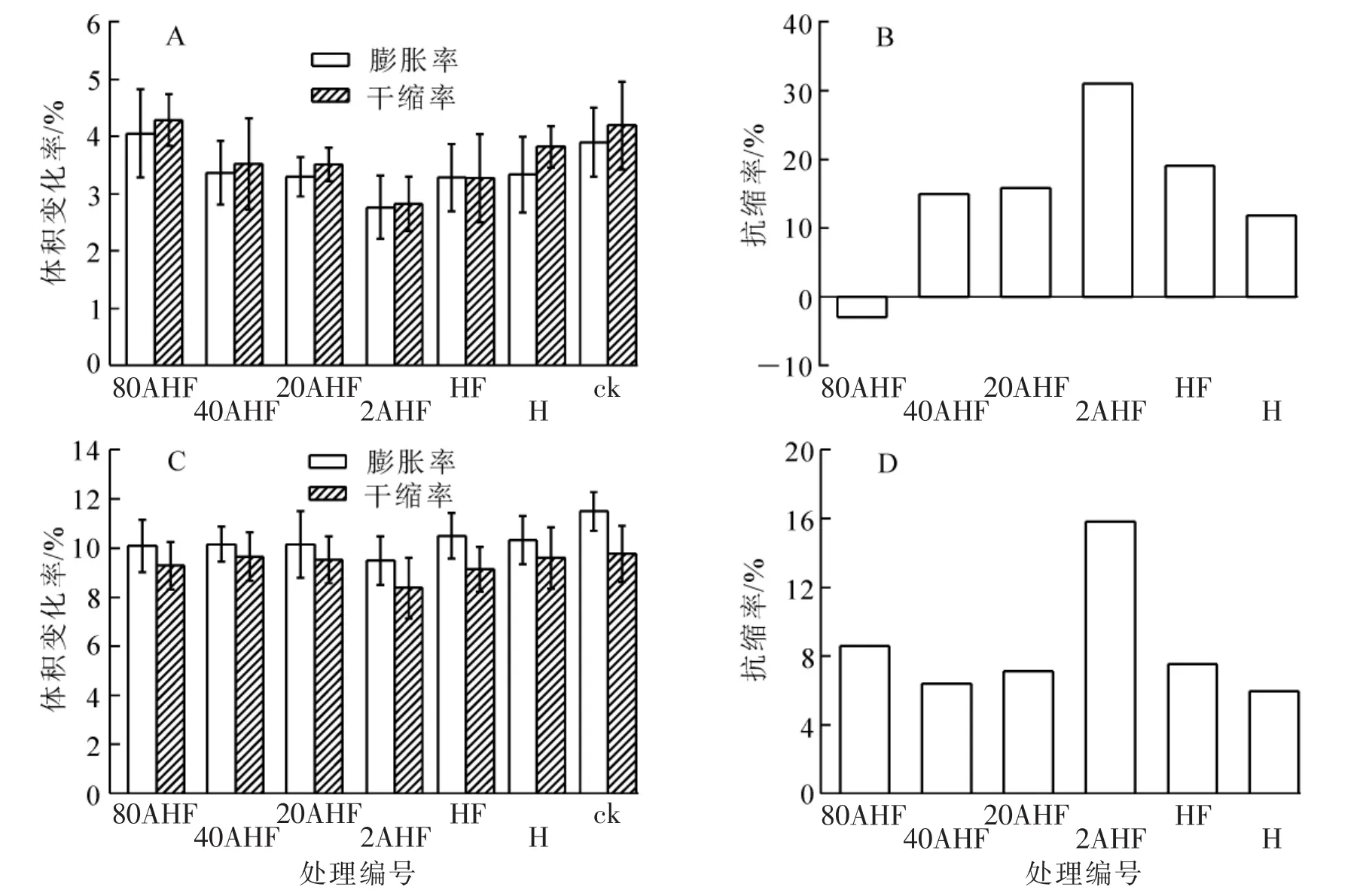

含碳氟化物与水之间范德华作用较弱,具有一定憎水效果。为了得到氟化处理竹材受水和空气湿度的影响,采用循环吸湿或吸水试验对处理材进行测试(图3)。直接热氟化竹材在3次吸湿-干燥过程中抗缩率达19.1%,略高于直接热处理竹材。低浓度硫酸预处理能够进一步提高氟化材的尺寸稳定性,其中20 g·kg-1硫酸预处理后的热氟化材(2AHF)抗缩率达31.0%,但是随着硫酸预处理质量分数的增加,抗缩率有所下降。在3次吸水-干燥过程中氟化处理材和热处理材尺寸变化率均减小,其中2AHF样品的抗缩率最大,达15.8%。

表2 处理竹材元素的原子百分含量和比例变化Table 2 Changes in the elemental composition of treated bamboo

图3 处理材在吸湿-干燥(A和B)和吸水-干燥(C和D)循环中的平均体积变化率和抗缩率Figure 3 Volume variable rate and anti-shrink efficiency of bamboo under moistening-drying(A and B)and soaking-drying cycles (C and D)

综上所述,直接氟化处理能提高竹材的尺寸稳定性,使抗缩率略高于热处理材。根据FTIR和XPS分析,氟化处理后竹材中形成具有疏水性的碳氟键(C—F),对尺寸稳定性的提高有一定作用,但由于直接氟化(HF)试块的C—F转化率低,不能大幅提升竹材的抗胀性,需要通过工艺优化提高氟化程度和处理材的性能。低质量分数硫酸预处理热氟化材(2AHF)的尺寸稳定性大幅度提高,原因可能在于竹材中易吸水和吸湿的半纤维素降解,同时形成的C—F键使疏水性进一步提升。硫酸质量分数提高,试块虽然形成更多C—F,但同时造成了竹材表面疏松、粗糙,纤维发生部分降解,所以相较于2AHF尺寸稳定性反而逐步下降。

2.4 防霉性能

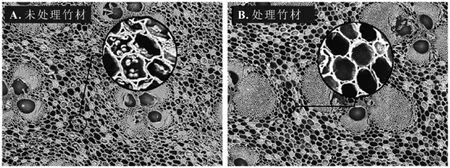

氟或含氟化合物作为一种抗菌防虫剂应用于木竹材、皮革、医学和农业领域[18-19]。热氟化竹材能将氟反应于竹材上,可能会提高竹材的抗菌性。从图4可见:在经过1个月的室内防霉试验后,热处理和直接氟化处理试样的平均感染值分别为3.9和3.5,与未处理竹材相当。热处理和直接氟化对竹材的防霉性能没有明显改进作用。硫酸预处理再氟化能提高竹材的防霉效果,且随着硫酸预处理质量分数的提高防霉性能有增加趋势。400和800 g·kg-1硫酸预处理明显改善竹材防霉性能,平均感染值分别为1.7和0.5,原因可能是硫酸预处理并进行高温氟化,使试材发生一定程度的炭化和氟取代,氟化和炭化的协同作用提高了防霉性能。糖和淀粉的减少(图5)也增加了防霉效果。

图4 不同方法处理后竹材的防霉性能Figure 4 Mold resistance of bamboo treated in different ways

3 讨论

图5 未处理竹材(A)和处理竹材(B)的显微结构变化(×100)Figure 5 Microstructure of untreated (A) and treated (B) bamboo (×100)

利用液相试剂处理木竹材,是目前国内外普遍使用的改性方法。但是对于难渗透的材料如竹材,处理工艺要求高,效果可能不理想,也存在药剂易流失的问题。由于氟作为氧化性极强的卤族元素具有与竹材反应的可能性,而且气相改性剂比传统液相试剂渗透性强。本研究利用氟气作为改性剂,用碱性溶液收集反应剩余尾气,可以有效避免二次污染。为了提高氟化程度,对竹材进行硫酸预处理,促进其在热氟化过程中炭化和氟取代,提高氟化效果。

根据氟与含碳化合物的反应规律,氟气与竹材的反应很可能取代竹材中的羟基(—OH)或甲基(C—Hn)生成碳氟键(C—F)[20]。通过对热氟化处理材的分析,证实了处理材化学结构发生了变化。较为明显的是硫酸预处理试样中—OH被取代,随着硫酸预处理质量分数增加,竹材中半纤维素的降解增加,木质素上的甲氧基被氧化,苯环骨架结构发生了较大变化,形成更多C—F键,这与POUZET等[21]氟化纤维的结论一致。以氟化石墨的XPS图谱分析为参考[22],氟化竹材的XPS图谱进一步证实了竹材C—F键的生成,且随着硫酸预处理质量分数的提高,竹材中氟元素逐渐增加。经过氟化处理的试块尺寸稳定性均有不同程度的提高,其中以20 g·kg-1硫酸预处理的试块效果最好,在吸湿-干燥循环中抗缩率为29.4%,吸水-干燥循环中抗缩率为17.4%。由于C—F键生成量较少或硫酸预处理质量分数过高造成竹材结构疏松等原因,尺寸稳定性提高幅度不明显,需要进一步完善热氟化处理工艺。氟化物是较好的抗菌防虫剂,由于处理竹材中含量较少,防霉效果也没有得到大幅度提高。20 g·kg-1硫酸预处理氟化材平均感染值为3.4,低于对照组(3.9)和仅热处理竹材(3.5)。800 g·kg-1的硫酸预处理氟化材防霉性能进一步提升,平均感染值为0.5。以上结果表明热氟化处理对于提高竹材的尺寸稳定性和防霉性能具有一定的效果,能够为竹材气相改性研究提供参考。