基于激光点云的大跨度曲线圆管结构线形高效自动检测方法

2020-04-22胡开心马宝利杨宇鹏应春莉韩达光

胡开心, 马宝利, 彭 伦, 杨宇鹏 , 周 银, 应春莉, 郭 彤 , 韩达光

(1.重庆交通大学土木工程学院,重庆 400074; 2.中铁十六局第五工程公司, 唐山 064099; 3.重庆鲁汶智慧城市与可持续发展研究院, 重庆 401135; 4.东南大学土木工程学院, 南京 211100; 5.挪威奥斯陆城市大学技术与设计学院建筑与能源技术系, 奥斯陆 0130)

大跨度空间曲线圆管结构在工程上应用广泛,比如一些大型钢结构建筑主骨架、钢管拱拱肋、斜拉桥拉索和悬索桥缆索等,如何快速、精准地测量该类型结构的整体线形为行业难题。

杨鸿玉等[1]采用小棱镜配合全站仪的方式对上海世茂深坑酒店的双曲线异形钢结构线形进行了测量,每根异形钢柱得控制点线形仅为三个关键点坐标,其中棱镜的放置是定位准确的关键。在钢管拱拱肋线形测量方面,大多采用全站仪、水准仪等方式对拱肋特殊位置(如每段拱肋上下钢管分段口前后、断面轴线等位置)进行数个观测点的观测,如文献[2-5]所述。因斜拉桥拉索和悬索桥缆索的线形监控一直是十分重要的课题,怎样快速、高精度得到其线形为行业难题。相比钢管拱拱肋线形检测,拉索线形因拉索数量多导致控制点数目更加庞大,传统的检测手段往往会花费大量的时间与人力。刘强等[6]对某单塔空间索面自锚式悬索桥36根空间型索股完成线形测量。许曦等[7]采用单向三角高程差分测量方法,配合Excel进行处理。由实测坐标计算与设计线形的偏差,以提高作业效率。

相较于传统测量手段,三维激光扫描能在短时间内实现全方位、高精度数据采集,对于结构整体线形检测、提升工作效率具有巨大的潜力。在利用三维激光扫描数据进行提取结构线形方面,江静等[8]提出一种迭代搜索符合所有特征线性质模型的算法,实现了模型信息的直线等特征提取。杨林等[9]基于地面LiDAR的结物影像直线类特征进行精细提取,该方法稳定可靠,但文中假定建筑物边缘都为直线并且墙面都是平面的情况,曲线类结构有较大局限。未来需要进一步研究更自主特别针对于建构筑物的特征提取方法和技术[10]。

目前,多数采用三维激光扫描技术对结构线形提取方面,还限于对直线型边缘的研究,而利用此技术对于曲线型结构线形提取还尚未见正式文献报道。现采用三维激光扫描仪获取数据,结合编程算法等对该类大跨度曲线圆管结构中心线线形提取方法进行相关研究,并以某曲线圆管结构为实验对象进行效果验证。

1 数据采集与预处理

1.1 数据采集

采用三维激光扫描仪(如徕卡ms60)对结构进行全方位扫描,设置合适的点云间距和质量等参数。一般的,为保证采集到的点云与施工方坐标处于同一坐标系,每次设站都利用其全站仪的功能进行后方交会。为保证点云拼接精度,设站精度必须控制在2 mm范围内。

1.2 点云预处理

首先将采集到的点云在3D Reshaper软件里进行格式转换,然后导入点云专业处理平台Geomagic Control 进行降噪、删除周围杂物等处理。所谓“降噪”即现场环境因素如人、机器震动等影响,从而使采集的点云数据中出现一些与被测物无关的噪声点,此时利用一些滤波算法过滤掉遮挡物体的点云数据及一些离散点,保留目标物的点云数据,利用“减少噪声”的功能实现对结构的降噪。删除所有与曲线圆管结构无关的点云(包括与圆管结构无关的所有次构件),为提取圆管线形做准备。

2 自动提取圆管中心线

2.1 断面投影圆

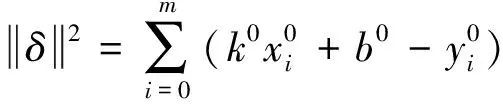

(1)

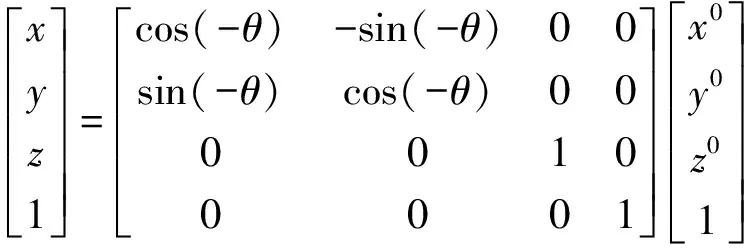

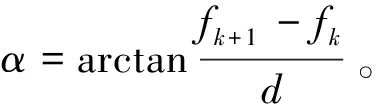

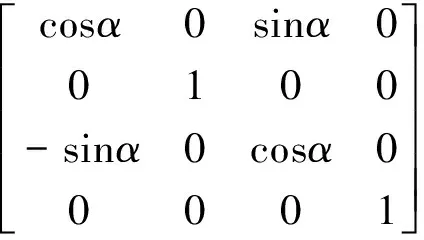

根据式(1)线性拟合点云在x-y面投影斜率,求得拟合直线与坐标轴x轴夹角为θ=arctank0。将点云绕z轴顺时针旋转θ,得到平面坐标系x-z下的点云,在计算机图形学中,

(2)

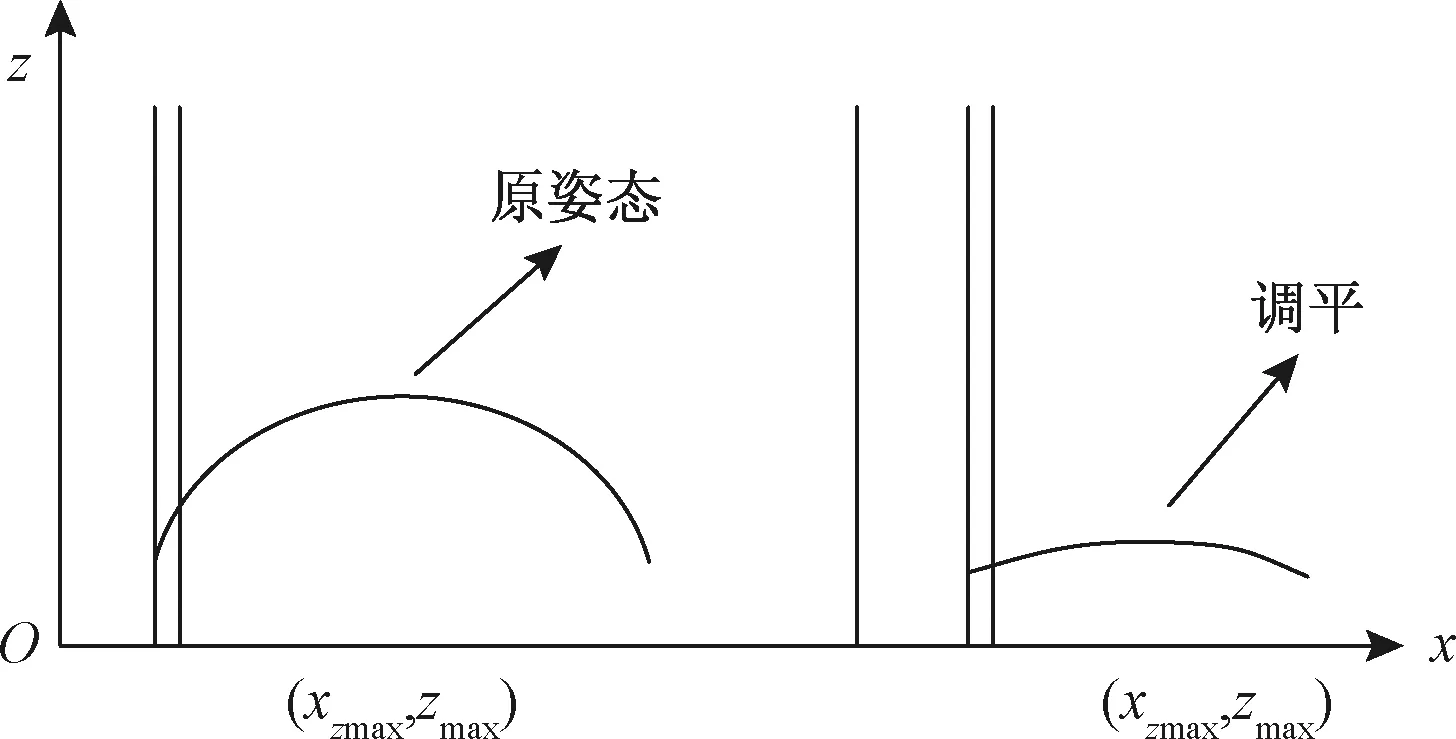

为降低曲线斜率对分段圆柱点云的影响,以z=zmax为界将该组点云分成左右两侧相同的点云。以左端为例:先对左侧点云{(xk,zk),i=1,2,…n}进行调平处理,见图1,然后进行分段最优曲线拟合。

图1 原姿态与分段调平状态Fig.1 Original attitude and piecewise leveling state

f=a0+a1x1+…+anxn

(3)

(4)

图2 微段竖向圆柱Fig.2 Vertical cylinder of microsegment

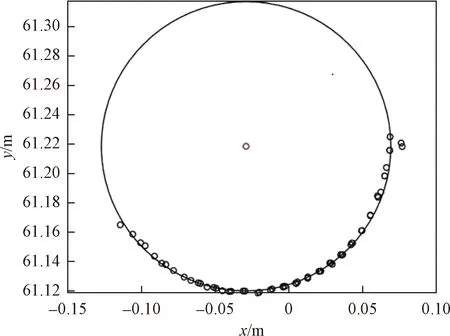

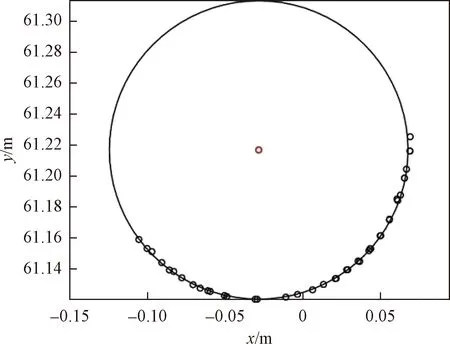

2.2 断面投影圆拟合

图3 原始算法拟合圆Fig.3 Original algorithm fitting circle

图4 改进算法拟合圆Fig.4 Improved algorithm for fitting circle

2.3 圆管中心线生成

在得到各微段圆柱的控制点后,分别绕各自对应的旋转平移参数恢复到原来对应空间位置,在此不再赘述。最后将所有的控制点通过三次样条曲线进行插值,得到该圆管的中心线,以上过程全部可由编程语言实现。

2.4 精度验证

为验证该方法提取曲线圆管类结构中心线整体线形的精度,可赋予中心线对应的圆管半径值完成圆管重构。在点云处理平台Geomagic Control进行二者的三维偏差对比,此方式可直观、快速地进行三维偏差分析比较,检查中心线提取精度。

另外,此方法提取的中心线还可转换成圆管下沿线,与全站仪获取的线形进行对比。一般情况下,二者的趋势应大致相同,且邻近控制点位置接近。

3 实例验证

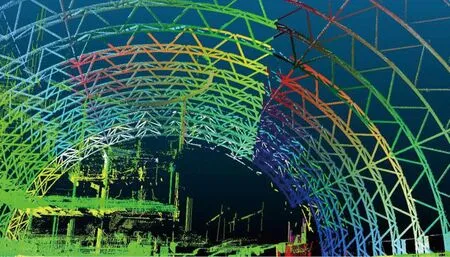

某玻璃幕墙围护结构由164根高低错落的大跨度空间曲线圆管组成(图5)。整个连廊平面呈300 m弧形,剖面单根圆管高16 m,跨度约30 m。现场施工方式为每架设一定数量圆管结构后,即进行该范围的玻璃幕墙安装。为保证玻璃幕墙的竣工质量,必须对该段圆管进行返尺得到圆管结构的整体精确线形,用以精确指导玻璃幕墙的尺寸切割;加上现场工期紧张的缘故,采用传统全站仪等单点式测量方式在结构整体精确线形测量以及效率方面都难以满足要求。为提高曲线圆管整体线形获取精度与效率,现采用三维激光扫描仪进行数据获取。

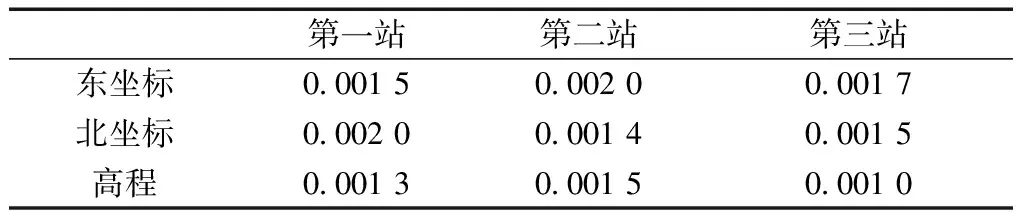

三站设站结果见表1。本次数据采集耗时约2 h,共采集26根圆管结构。

图5 某曲线圆管结构Fig.5 A curved tube structure

表1 三维激光扫描仪设站标准差(σ)

图6 某曲线圆管结构点云Fig.6 Point cloud of a curved circular tube structure

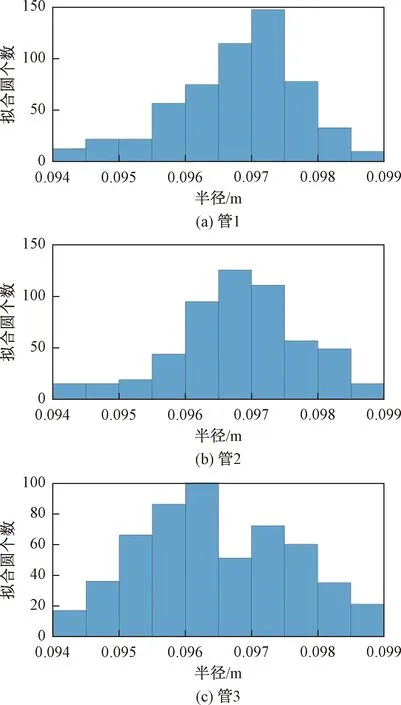

以三根曲线圆管结构(图6)为例,采用本方法完成圆管中心线的提取。步骤如前所述,其中,经试验研究,在拟合该对象曲线圆管时采用7次拟合曲线效果最优:

f=a7x7+a6x6+…+a1x1+a0

(5)

图7 半径分布图Fig.7 Radius distribution bar chart

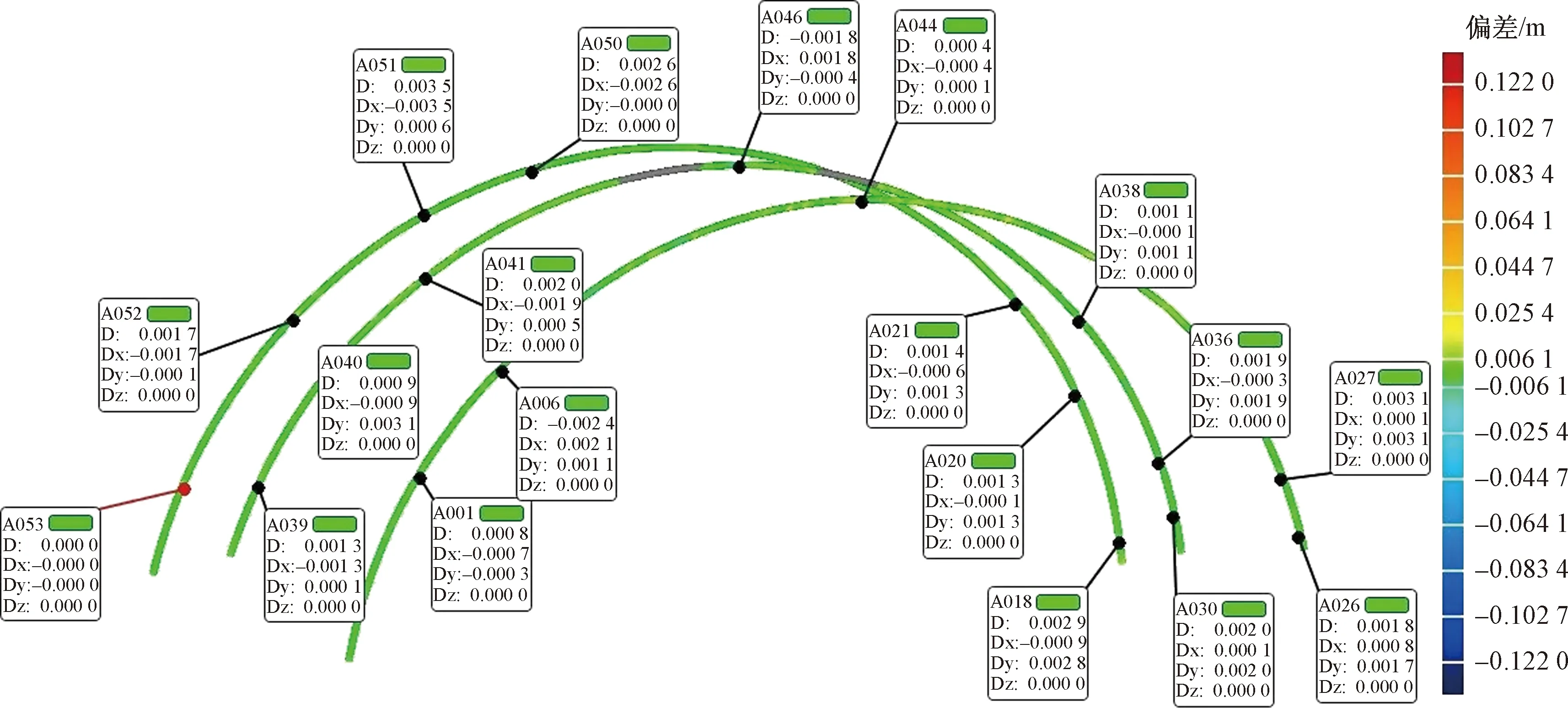

赋予圆管中心线半径平均值r实现圆管三维重构,在点云处理平台Geomagic Control中完成重构圆管与点云的偏差分析,见图8。①偏差分布均匀,没有偏差突变之处;②与原始点云对比,大体偏差在1~3 mm。

通过重构圆管与点云的比较,验证了该自动算法提取的中心线线形精度高、整体线形稳定的特点,可用于精确指导现场幕墙安装等后续工作。

为进一步验证该方法的实施效果,将算法得到的圆管中心线线形与传统全站仪配合反光片测量得到的圆管下沿线线形的剖面图进行比较。为了比较结果更加直观、简洁,首先将算法得到的中心线往圆管内部径向平移r(半径平均值)的距离,得到算法下沿线。然后以设计圆管曲线顶点为坐标原点,绕z轴顺时针分别旋转算法下沿线和传统下沿线至与x-z平行,并求得两种方式得到的下沿线与设计线偏差。本次以上述相同三根圆管为对象完成偏差结果对比,见图9。

图8 重构圆管偏差色谱图Fig.8 Reconstruction of circular tube deviation chromatogram

图9 偏差对比Fig.9 Comparison of deviation

结果显示,二者偏差整体趋势基本一致;且邻近控制点偏差结果大多数十分接近,二者相对偏差值大多在1~5 mm,说明两种方式得到的控制点基本可靠。另外,全站仪受工作量、效率等限制,控制点十分有限;而由大量密集点云逆向圆管控制点众多,线形全面丰富。

4 结论

提出一种基于激光点云的大跨度曲线圆管结构线形高效自动检测方法,并以某一曲线圆管结构为对象成功地进行了试验,得出以下结论。

(1)采用三维激光扫描仪对圆管结构实现快速、全方位丰富数据获取,结合改进的最小二乘法避免杂点对拟合控制微段点云投影圆的影响,最后利用算法编程自动化高效地完成对结构中心线线形提取。通过赋予中心线半径的重构圆管与点云三维分析对比,结果显示,该线形整体精度高、效果稳定,能满足工程测量要求。

(2)将该检测方法与传统方法测量的曲线圆管下沿线线形进行了偏差对比,结果表明二者偏差整体趋势基本一致,邻近控制点偏差结果接近。整体线形精度与获取效率上的明显提升,对于指导结构后续建设与保障现场施工进度有十分重要的意义。

(3)本检测方法的提出,对于该类型结构(如一些大型钢结构建筑曲线圆管主骨架、钢管拱拱肋,尤其是大批量斜拉桥拉索和悬索桥缆索等)的整体线形高精度提取、保障后续施工工期等具有重要的借鉴意义。