连铸工艺参数调整对连铸坯中心偏析的影响

2020-04-22赵紫玉

赵紫玉

(唐山科技职业技术学院,河北 唐山 063000)

高碳硬线钢在预应力金属制品制造领域应用十分广泛,如轮胎钢丝、建筑钢丝绳、钢丝绞线以及应力钢丝等等,其中高碳硬线钢的使用寿命和质量与拉拔强度密切相关。高碳钢的凝固温度区间较为宽泛,钢材料凝固过程中的糊状区较大,导致连铸坯形成中心缩孔或中心偏析等问题。文献研究可知,高碳钢线材在冷加工中出现拉拔断裂的主要原因即为中心缩孔或中心偏析。所以,努力改善连铸坯形成过程中的中心缩孔或中心偏析对高碳钢线材的质量具有重大意义。

1 铸坯中心偏析的形成机理

在钢液凝固过程中,固液相中的溶质元素进行再分配,未凝固的钢水溶质元素在快速生长的柱状晶间富集,使得铸坯中的溶质元素不均匀分布,铸坯中心部位的硫元素、磷元素和碳元素等含量较其他位置明显增高。

1.1 凝固晶桥

按照该理论,凝固组织中的钢坯柱状晶发展速度较快,随着高碳钢脚注工艺的进行,凝固过程中的铸坯热传导不均匀,使得柱状晶产生了不同的生长速度,铸坯中心位置形成了搭桥,上部的钢液无法及时的补充下部钢液,使得下部钢液收缩形成中心偏析、疏松或者缩孔。

1.2 空穴抽吸

凝固过程中的钢液,固液相间的溶质元素进行再分配,凝固组织中的钢坯柱状晶发展速度较快,未凝固的钢液溶质富集。随着液相穴末端和铸坯的鼓肚的收缩凝固,导致了铸坯中心具有很大的抽吸力。这股抽吸力使得未凝固的钢液中富集的溶质元素被吸入中心,导致中心元素偏析。

1.3 富集与溶质元素析出

结晶过程中的铸坯,溶质元素在股液相边界平衡移动并溶解,如磷元素、硫元素、锰元素和碳元素等,尚未凝固的钢液中进入了析出的从柱状晶析出的溶质。随着铸坯不断地结晶,凝固去末端或铸坯中心位置会富集易偏析的元素,产生了中心偏析。

2 实验及工艺参数调整

2.1 实验方法及结果

按照铸坯实验截取相应试样,按照某钢铁企业的铸坯工艺截取铸坯厚度在90mm左右,经过粗加工后酸腐蚀。按照不同位置分配低倍检验试样,如图1所示截取位置。分别对冷酸腐蚀后的试样进行宽度上的截取。

图1 小样截取位置

钢水过热度较低的情况下,能有明显降低铸坯的偏析和提高等轴晶出现概率。在生产工艺中,如果钢水过热度的温度接近液相线温度周围,可能会出现钢水堵口的问题,所以,应该根据实际生产工艺将钢水过热度控制在20°左右。对于全新包、新渣线包等,要严格执行烧烤制度,避免黑包的产生。

文献指出,钢材料的凝固组织和碳元素含量的关系非常密切,碳元素含量对等轴晶的生长比率和柱状晶的成长速率有很大影响,因此,必定会对铸坯的中心偏析起到决定性作用。研究可知,在相同的其他连铸工艺下,浇注碳元素含量为0.3%、0.1%和0.5%的钢,铸坯的中心疏松程度、中心偏析指数和柱状晶长度依次增大。所以,在转炉生产过程中,提高碳元素的命中率是控制钢中碳含量的关键。

在钢液中,磷元素和硫元素都属于较为容易偏析的元素,这些元素在钢液中的分布情况、含量对铸坯的中心疏松和偏析都会产生一定的影响。通常情况下,基本采用洁净钢冶炼技术来降低钢液中硫元素和磷元素的含量,以提高钢液的纯净度,依次来防止偏析的出现。

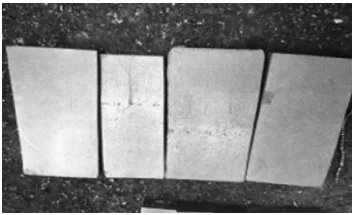

笔者针对实验,调查了实验中铸坯试样的质量,可见钢水的洁净度较低,酸腐蚀试样的偏析级别高于1.0(图2),低倍检验的热酸腐蚀试样均出现了严重的裂纹。

图2 低倍检验小样

此外,本次试验对低倍检验试样进行了夹杂物分析,如表2所示。由此看出,粒度高于20μm的夹杂物较多,基本为50%左右。经过分析可知,这批钢液洁净度不高的原因主要是钢液中间出现了倒包问题且长时间冶炼所致。钢液凝固过程中,枝晶边界的夹杂物产生的富集,弱化了晶界强度,使得铸坯抵抗力下降,随着连铸工艺的进行,中间区域容易产生裂纹。

2.2 参数调整

结晶器中的钢液停留时间随着拉速的增大而减小,钢水过热度的去除可延展柱状晶区域,并延长液相穴,最终形成中心疏松和凝固桥。铸坯表面温度随着二冷区冷却强度的增加而降低,增加了断面的温度梯度,容易形成宽度较大的柱状晶。降低二冷去冷却强度会导致等轴晶去的扩大和柱状晶去的缩小。对试样铸坯的二冷比水量和拉速进行匹配和优化,可有效减少中心偏析的产生。

图3 三角区裂纹形貌

在试样铸坯连铸过程中,将二冷比水量提高0.04kg/t,将转炉的拉速降低至0.06m/min。目的在于,增加钢液的冷却强度,以免出现不该有的回温现象,保障铸坯的内部质量。优化结果表明,试样的低倍检验其中心偏析评级降低至0.5,中心基本消除了裂纹的产生,疏松结果达到标准,只有部分三角区存在细微裂纹,如图3所示。

3 结论

按照凝固晶桥、空穴抽吸、富集和溶质析出理论,铸坯中心偏析是由多种因素导致的。钢铁企业要经过长期的连铸生产实践,才能配出合理的连铸工艺参数,对中心偏析加以改善,提高钢材料的寿命和质量;降低钢水过热度能有效降低中心偏析的产生、提高铸坯的等轴晶出现概率。

在实际工艺中,适合将钢水过热度控制在20°左右,对改善中心偏析的产生起到一定的促进作用;改善铸坯中心偏析的另一个关键点为钢液的纯净度。在实际连铸过程中,要尽量缩短冶炼周期,避免磷元素和硫元素的析出对柱状晶强度的弱化;根据本次试验,将二冷比水量提高0.04kg/t,将转炉的拉速降低至0.06m/min,为最佳工艺,能够有效避免中心偏析的发生。