沸腾床加氢技术在煤直接液化油加氢改质中的应用

2020-04-21刘建平

刘 建 平

(中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

煤直接液化工艺[1-2]的目标是裂解煤的有机结构,同时通过加氢提高产品中的H/C比,使其成为液体产品。要将煤转化为液体产品,需要将煤的大分子结构破坏、分解。这个过程一般通过煤的热解实现,即:通过高温使连接煤基本结构单元的弱键断裂,从而产生自由基碎片;热解产生的自由基碎片与供氢剂或其他分子进行氢转移反应进而生产小分子产品。煤直接液化工艺的优势就是将供氢溶剂引入该反应过程,使产生的自由基碎片及时得到加氢封端,提高产品的稳定性。

供氢溶剂是将煤直接液化反应产物中组分较重的馏分进行加氢所得。该过程的主要反应为芳烃加氢饱和。由于煤直接液化产生的液体产品含有一定的胶质和沥青质,同时含有少量煤粉,因此如果采用固定床加氢技术进行加氢处理则会因原料中沥青质、未转化煤粉堵塞催化剂床层而造成反应器床层压降过高,进而使装置运行周期缩短、供氢溶剂性质不稳定。沸腾床加氢技术能够在装置正常生产时,通过向反应器内添加部分新鲜催化剂和从反应器内卸出部分活性较低的催化剂,使反应器内的催化剂活性保持在较高水平。含固体杂质或含沥青质的原料油污染催化剂的问题在催化剂置换中得到有效解决,因而,沸腾床加氢技术可有效解决固体、胶质或沥青质带来的固定床反应器堵塞的难题[3-4]。

沸腾床加氢技术于2008年8月开始在中国神华煤制油化工有限公司鄂尔多斯煤制油分公司煤直接液化油加氢稳定装置上进行工业应用,在2010年6月达到设计负荷,并在2011年9月进行了催化剂国产化试验。沸腾床加氢技术工业装置的主要作用有两点:①对煤液化装置生产的液化油进行加氢改质,并从产品中分离出供自身循环使用的供氢溶剂(轻溶剂和重溶剂),供氢溶剂经过芳烃饱和后芳碳率降低7%~20%[5];②为下游加氢改质装置提供符合其进料要求的原料[6]。

本研究主要从以下3个方面来验证沸腾床加氢技术的应用是否成功:①对沸腾床加氢技术的工业化应用效果进行考核,以研究该工业装置是否符合设计要求;②对沸腾床加氢的主反应——芳烃加氢饱和的效果进行考察,以验证该装置是否达到预期效果;③对沸腾床加氢的催化剂国产化情况进行考察,以判断催化剂国产化是否成功。

1 沸腾床加氢技术工业装置性能考核情况

沸腾床加氢技术工业装置的原料为煤液化装置生产的煤液化重油、煤液化轻油,产品为石脑油、改质料(作下游装置进料)、轻供氢溶剂(轻溶剂)和重供氢溶剂(重溶剂)。装置设计进料量为436 t/h,液体收率不小于94%。于2010年6月26日8:00至6月29日8:00对装置进行了3天的性能考核。考核条件为:煤液化装置负荷95.0%、加氢稳定装置负荷94.4%、反应温度375~380 ℃、氢分压11.6 MPa、体积空速1.5 h-1。性能考核期间进出装置的各物料总量如表1所示。由表1可知,该装置的液体产品收率为95.3%,达到设计要求。

表1 性能考核期间进出装置的各物料总量 t

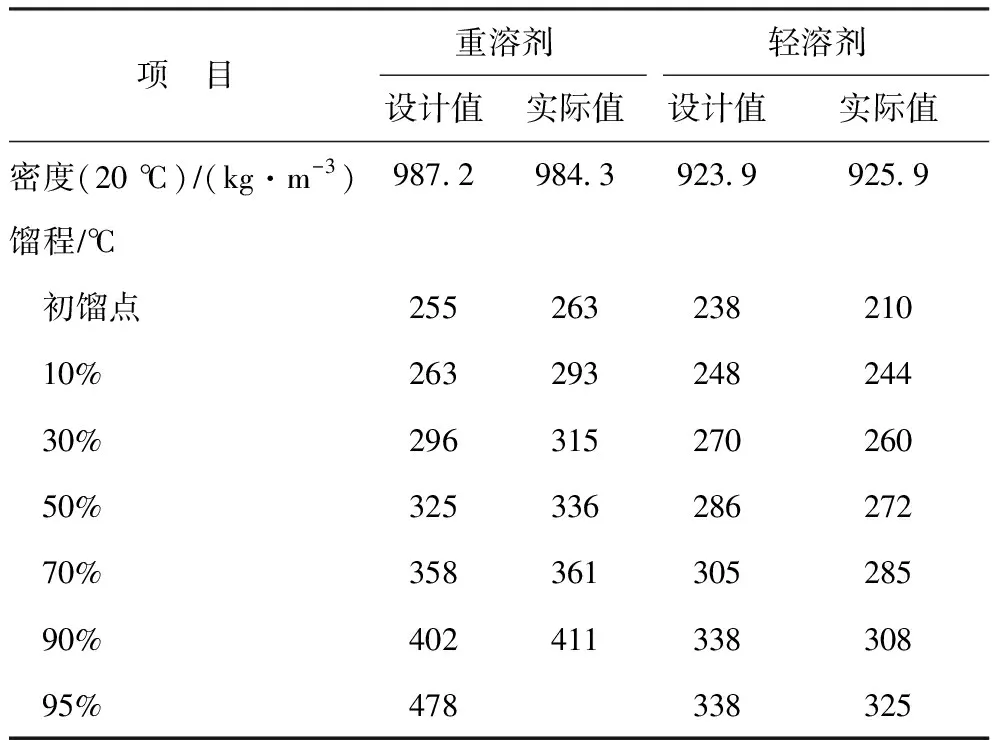

装置性能考核期间的原料性质与其设计值的对比如表2所示,产品性质与其设计值的对比如表3所示。由表2可看出,装置性能考核期间原料的密度高于设计值,馏程各点温度也均高于设计值。由表3可看出,性能考核期间该装置目的产品轻溶剂和重溶剂的密度和馏程分析数据与设计值接近。可见,在实际原料明显较设计原料偏重的情况下,目的产品的性质仍然与设计值相符,说明装置的加氢效果符合设计要求。

表2 性能考核期间原料性质与其设计值的对比

表3 性能考核期间目的产品性质与其设计值的对比

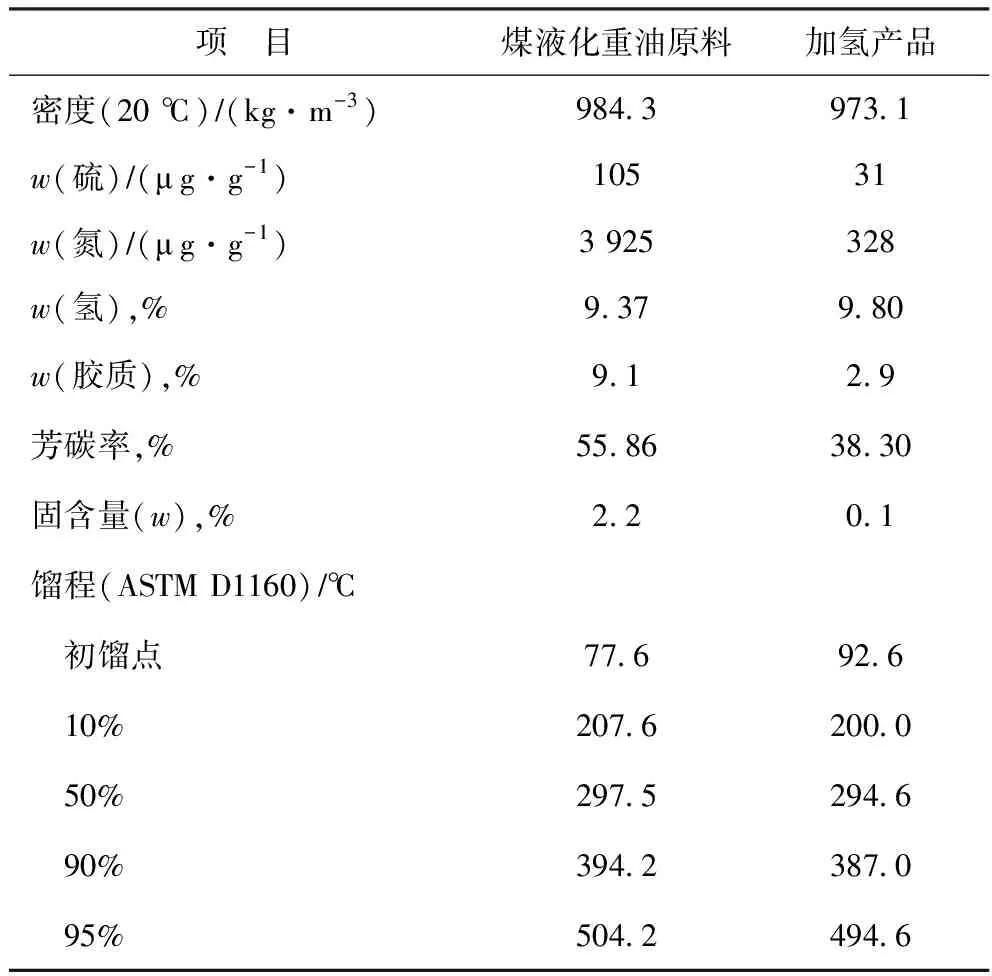

2 沸腾床加氢技术工业装置主反应芳烃饱和情况研究

由于催化剂初活性较高,故考察其主反应芳烃加氢饱和反应的研究不能以开工初期的结果为依据。按照催化剂运行特性,在开工一年后,即于2010年9月对装置的煤液化重油原料和加氢产品性质进行分析,来考察技术的芳烃加氢饱和性能。运行期间装置主要工艺参数为:反应温度375~380 ℃、反应压力13.0~13.4 MPa、体积空速1.5 h-1。考察期间原料及产品性质如表4所示。由表4可知:经加氢处理后,原料中的硫和氮大部分被脱除,装置的脱硫、脱氮效果明显;胶质质量分数从9.1%降低到2.9%,表明原料中的大部分胶质被脱除;密度(20 ℃)从984.3 kg/m3降低到973.1 kg/m3,馏分轻质化程度不大;芳碳率从55.86%降低到38.30%,降低了17.56百分点,达到经过芳烃饱和后将原料芳碳率降低7~20百分点的装置设计要求。

表4 芳烃加氢饱和性能考察期间的原料及产品性质

3 沸腾床加氢技术工业装置的国产化催化剂应用效果研究

3.1 国产催化剂应用情况

沸腾床加氢技术工业装置首次开工时,反应器内填装的催化剂为国外某公司生产的加氢催化剂,反应器内催化剂总量为220 t,催化剂置换速率为1.2 t/d。装置运行3年后,对其进行催化剂国产化试验。催化剂整体更换情况为:加氢稳定装置的催化剂于2011年9月全部更换为国产催化剂FFT-1B[3],催化剂添加量为200 t,2011年10月和11月进行每日添加,至2011年11月反应器内催化剂累计共添加240 t。2011年12月开始对反应器内催化剂进行在线置换,置换速率为0.6 t/d。

装置催化剂更换前后的反应床层温度、温升与重溶剂产品密度的对比情况如表5所示。由表5可以看出:装置使用进口催化剂时,反应温升为100~120 ℃,主产品重溶剂的密度(20 ℃)为985~1 050 kg/m3;改用国产催化剂后,反应温升维持在120~140 ℃,主产品重溶剂的密度(20 ℃)下降到970~990 kg/m3(一般为970~985 kg/m3),表明在相同工况下更换国产催化剂后装置的主要产品质量有明显提升。

表5 催化剂更换前后反应温度、反应温升和重溶剂密度的对比

3.2 国产催化剂的长周期运行性能评价

在国产催化剂运行两年后对反应器卸出催化剂再生后进行活性评价。2013年3月和2013年9月两次卸出的催化剂的再生剂编号分别为5号催化剂和11号催化剂,对比所用新鲜催化剂为国产催化剂。评价试验原料油采用煤直接液化重油,于2012年5月22日取自加氢稳定装置的进料油。采样期间加氢稳定装置的操作工况为:进料量420 t/h(未掺兑外购油品),反应温度380 ℃,反应压力13.4 MPa,循环氢量80 000 m3/h,循环氢体积分数92%~94%,新氢量67 000 m3/h。

催化剂活性评价试验在两套30 mL煤直接液化油加氢微反试验装置上进行,装置编号分别为HM-01和HM-02。新鲜剂和5号催化剂的对比评价试验在装置HM-01上进行,11号催化剂的评价试验在装置HM-02上进行。HM-01和HM-02两套装置的工艺流程、设备、仪表及控制系统等完全相同,装置验收时进行的性能验证试验表明,两套装置的试验数据平行性很好,偏差小于0.2%。装置设置两个串联的固定床反应器,每个反应器的等温段催化剂装填量为60 mL,系统设计压力为20.0 MPa,氢气和原料油均一次通过,进油量为20~80 mL/h,反应器设计温度为500 ℃,装置的低压系统中设计有稳定塔,稳定塔可汽提操作,装置还配有气相色谱仪,气体组成可在线分析检测。评价试验工艺条件与沸腾床加氢装置相同,反应温度为380 ℃、反应压力为13.1 MPa、体积空速为1.5 h-1、氢油体积比为800。加氢稳定原料油的性质与生成油的性质见表6。

表6 催化剂评价试验原料油与加氢生成油的性质

由表6可以看出:①与新鲜催化剂相比,5号催化剂作用下的加氢生成油密度(20 ℃)升高3.8 kg/m3,增幅为0.40%;11号催化剂作用下的加氢生成油密度(20 ℃)升高3.5 kg/m3,增幅为0.37%。②新鲜催化剂的脱硫率为93.87%,5号和11号催化剂的脱硫率分别为95.94%和91.89%,说明国产催化剂的工业再生剂保持了较好的脱硫活性。③新鲜催化剂的脱氮率为92.72%,5号和11号催化剂的脱氮率分别为88.16%和90.00%,与新鲜剂相比,5号催化剂脱氮率下降4.56百分点,降幅4.92%,11号催化剂脱氮率下降2.72百分点,降幅2.93%,说明5号催化剂的脱氮活性恢复得较11号催化剂差。④新鲜催化剂作用下的生成油芳碳率为37.49%,较原料降低12.74百分点;5号催化剂作用下的生成油芳碳率为39.70%,较原料降低10.53百分点;11号催化剂作用下的生成油芳碳率为39.52%,较原料降低10.71百分点;使用新鲜催化剂、5号催化剂和11号催化剂加氢的产品芳碳率都满足比原料芳碳率降低7~20百分点的设计要求。

综上可见,沸腾床加氢技术工业装置使用国产化催化剂后,在催化剂置换率由进口催化剂时的1.2 t/d降低为国产催化剂时的0.6 t/h的情况下,反应温升高于进口催化剂反应温升,产品质量明显提升;经过两年运行后,对国产催化剂的活性评价结果表明,国产催化剂活性仍保持较高水平,产品质量仍满足生产需求。说明装置的催化剂国产化应用成功。

4 结 论

(1)在实际原料明显较设计原料偏重的情况下,采用沸腾床加氢技术处理煤直接液化重油后各产品性质仍然与设计值相符,工业装置的加氢效果明显,符合设计要求。

(2)经过沸腾床加氢工艺处理后,煤直接液化重油的硫、氮含量大幅降低,胶质脱除效果明显,可为油品的进一步加工提供较为可靠的原料;芳碳率从55.86%降低到38.30%,降低了17.56百分点,装置的芳烃饱和反应深度符合设计要求。

(3)沸腾床加氢工艺工业装置催化剂国产化后,性能优于进口催化剂;经过长周期运行后,催化剂活性仍保持在较高水平,产品质量符合设计要求。