轨道工程车辆车轮踏面擦伤问题分析及预防措施

2020-04-20

(宝鸡中车时代工程机械有限公司株洲分公司,湖南 株洲 412001)

0 引言

轨道工程车辆运行时,当线路钢轨黏着不佳时进行紧急制动,容易出现闸瓦抱死车轮现象,造成车轮相对轨面打滑,从而造成车轮踏面擦伤。车轮踏面擦伤或剥离后,使车轮不能正常的在钢轨上运行,加大车轮振动和冲击;由于擦伤或剥离后使车轮振动加剧,直接会影响轴承内滚子与滚道的正常运行,极易造成轴承故障;车辆踏面擦伤、剥离后都会使踏面局部凹陷,致使车辆在运用中出现周期性的上下振动。

1 车轮踏面擦伤原因分析

1.1 车轮踏面擦伤损伤过程和原理

车辆运行过程中,因突发情况车辆需要进行紧急制动,制动过程中因线路、外部环境条件、制动力及闸瓦摩擦系数影响,车辆容易出现车轮抱死现象,车轮抱死后,车轮踏面与钢轨之间进行打滑,车轮打滑过程中,因车轮未转动,车轮踏面的某个固定点一直与轨道进行摩擦,造成局部温度急剧上升,将车轮踏面局部融化,再进过钢轨的导热,车轮踏面融化点又急剧降温,造成踏面局部产生马氏体组织,马氏体具有硬而淬的特点,在车辆运行过程中,容易从车轮上脱落,造成车轮踏面不平,这就是车轮踏面擦伤后损伤过程和原理。

1.2 DGY470车轮踏面擦伤原因分析

以DGY470内燃轨道车为例,轨道车辆制动过程属非匀速运动,加速度为变量,当速度间隔取得足够小时,加速度趋于常量,制动计算以此为基础,进行Matlab迭代编程计算,具体计算过程如下。

以单车为例在制动计算中,制动距离Sz为制动空走距离Sk和有效制动距离Se之和,即:Sz=Sk+Se;制动时间tz等于制动空走时间tk与有效制动时间te之和,即:tz=tk+te。依据《列车牵引计算规程》对于单车,制动空走时间均按紧急制动tk=2.5 s计算,那么Sk=v0·tk,v0为制动初速度。其他变量的计算如下。

(1)

式(1)中:v1、v2—制动时速度间隔的初速度和终速度,km/h

a为 [v2,v1]速度微区间内的制动减速度,即在微区间内为匀减速运动,m/s2

某时刻速度为v时的实时制动减速度a,由制动力B(kN)和运行阻力Fr(kN)产生,即

(2)

其中,G(t)为车辆整备重量,另两个参数具体如下:

(3)

μZ为制动黏着系数,其计算公式依据《列车牵引计算规程》如下:

(4)

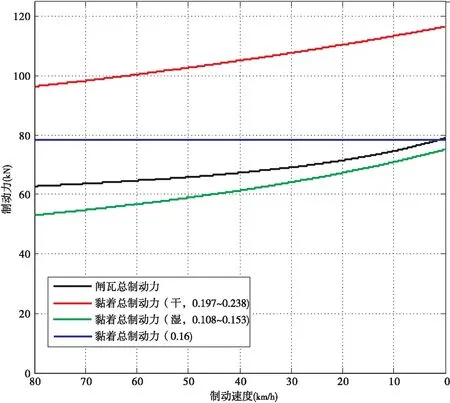

紧急制动时的闸瓦制动力与黏着制动力计算:通过上述计算方法,应用MATLAB计算程序,选定轨道车以初速度v0=80 km/h在平直道运行时实施紧急制动,紧急制动时的闸瓦制动力与黏着制动力,具体结果见图1。

当黏着总制动力大于闸瓦制动力时,车轮不会打滑,不会出现车轮擦伤现象,当黏着总制动力小于闸瓦总制动力时,会出现车轮抱死现象,造成车轮踏面擦伤。根据以上仿真结果,车辆在湿滑轨面运行时,闸瓦总制动力大于黏着制动力,将会有打滑的风险。

图1 紧急制动时的闸瓦制动力与黏着制动力

2 车轮踏面擦伤预防措施

2.1 降低闸瓦制动力

通过计算,合理选配单元制动器的制动倍率及闸瓦的摩擦系数,在满足制动距离要求的前提下,闸瓦的制动力越小越好,可以降低车轮擦伤风险。

2.2 提高钢轨轨面黏着系数

通过定期对钢轨表面进行打磨,消除钢轨表面的损伤,清除钢轨表面油污、铁锈、污迹,来提高钢轨轨面黏着系统,进而提高轨道车黏着制动力。

2.3 增加撒砂装置

通过增加撒砂装置,车辆发生紧急制动时,能进行自动撒砂,可以提高钢轨表面黏着系数。

2.4 增加电子防滑系统

通过增加电子防滑系统,当车辆运行过程中出现车轮抱死时,电子防滑系统可以避免车轮打滑。

3 结语

车轮踏面擦伤会给车辆、轨道带来系列危害,应采取措施规避擦轮风险。擦轮的原理是轮轨黏着总制动力小于闸瓦总制动力,造成车轮抱死擦伤,采取提高线路黏着系数、选择合适的制动减速度等方式可有效规避擦轮风险。