门立柱罩的分析研究

2020-04-20

(中车株洲电力机车有限公司工业设计研究所,湖南 株洲 412001)

0 引言

经济的发展,人口的增长,导致城市交通压力日益凸显,为解决交通拥堵问题,轨道交通发展势在必行,地铁就是轨道交通的重要产品之一。地铁车辆用门立柱罩作为支撑侧顶板、保护车门线路设备的重要结构,承受来自各个方向的复杂载荷,因此门立柱罩对于地铁车辆来说不可或缺。地铁的发展导致门立柱罩也随之迅猛发展,从形状、结构、材料等各个方面均发生很大优化。门立柱罩的形状、结构、材料等因素直接对其质量影响巨大,门立柱罩质量不达标在地铁车辆运行过程中很容易出现开裂、脱落等问题,这样不仅影响地铁车辆的运行,还可能对乘客的人身安全造成影响[1]。故解决门立柱罩出现的经常性开裂及脱落问题迫在眉睫。

1 问题分析

门立柱罩开裂与其结构、原材料、生产工艺、安装工艺,受力不均等因素有关。但主因是侧顶板的冲击力及方孔锁的小搭接量导致门立柱罩受力过大而开裂,正常门区侧顶板自重加上动态地图等设备约20 kg,即使按3 g的冲击振动算,理论上不会引起玻璃钢门立柱罩开裂,但是对于在地铁开门上下车的瞬间,客流量较大时,乘客可能会抓握侧顶板,对侧顶板造成瞬间1 600 N大冲击,这个冲击很易导致门立柱罩顶部折边处的开裂。

2 方案确定

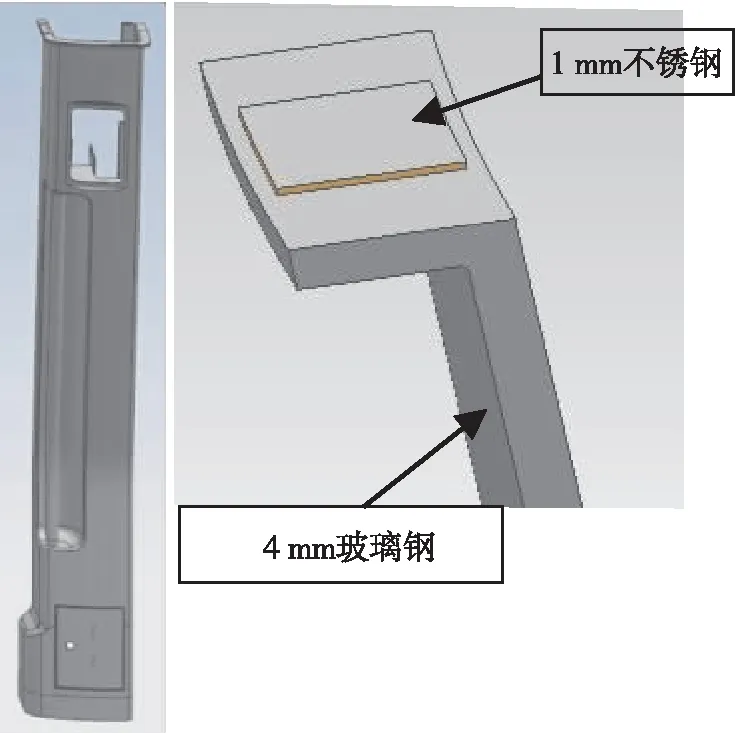

针对门立柱罩的上述问题,找到解决方案很有必要。目前提出的解决方案是在玻璃钢材料的门立柱罩折边上粘贴不锈钢,或者使用铝合金材料的门立柱罩。本文的主要目的是探究这两种方案的可行性,故对4 mm玻璃钢、6 mm玻璃钢、4 mm玻璃钢+1 mm不锈钢板、2.5 mm铝型材四种材料参数下地铁门立柱罩简化模型进行workbench有限元分析,材料参数见表1,示意图见图1。

图1 门立柱罩模型

3 受力分析

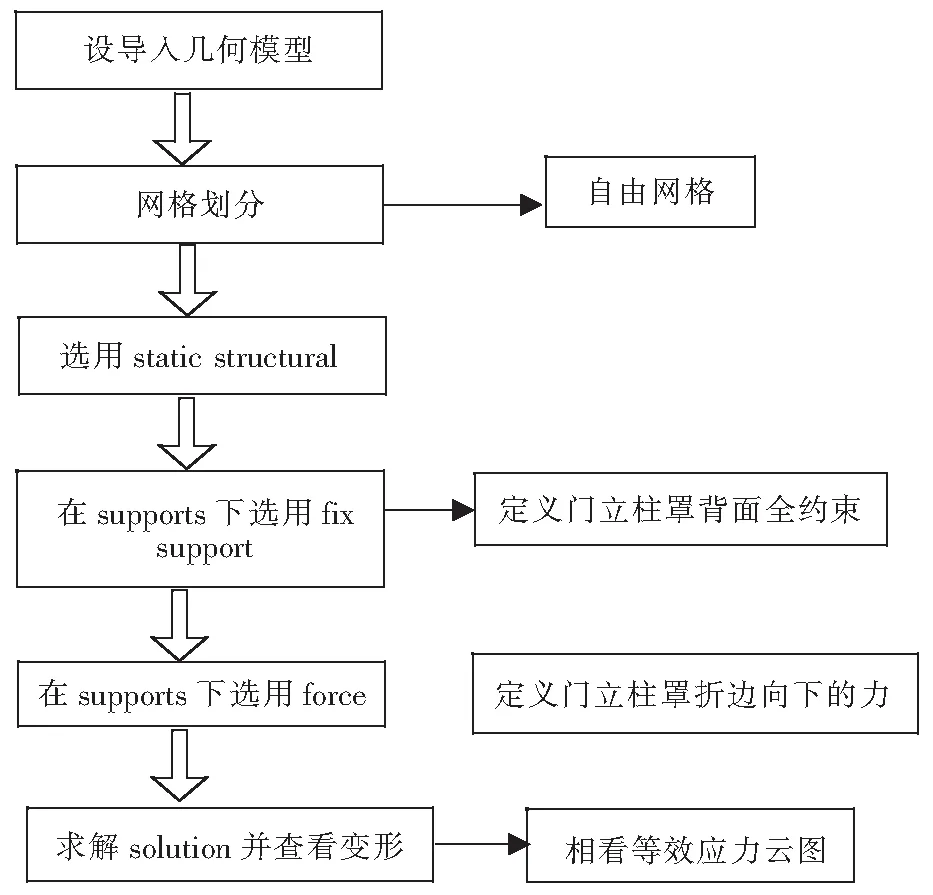

本文采用workbench进行有限元分析,其分析过程如下[3,4]。

3.1 载荷计算和边界条件

经研究调查正常门区侧顶板自重加上动态地图等设备大概20 kg,即侧顶板对门立柱罩的压力为:F=20 N×9.8 N=196 N。

除了侧顶板的重量外,车辆运行过程中还必

须承受冲击力或者乘客人为的拉力等,假设这些外力全加起来为1 600 N,侧顶板对门立柱罩的压力主要产生在方孔锁的搭接量,其搭接面积为:S=20 mm2×15 mm2=300 mm2。

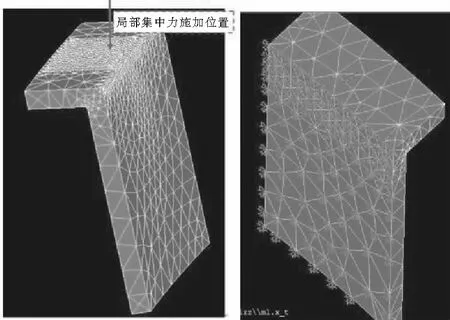

由于方孔锁搭接的区域相对门立柱罩折边来说很小,因此可看作是对门立柱罩折边上的一点施加压力,反映在门立柱罩简化模型网格划分后载荷施加的方式即为局部集中力,如图2所示。门立柱罩是螺纹连接固定于车体,故对门立柱罩背部全约束,见图3。

图2 workbench分析过程

图3 载荷与边界条件

3.2 结构强度评定标准

根据DIN EN 12663《铁道车辆车体结构要求》规定,各个部件应在各个工况的载荷综合作用下,材料许用应力与计算等效应力之比应不小于DIN EN 12663 第3.4.2节中规定的安全系数S (规定中若材料的屈服应力作为许用应力值,取S1为1.15,若用材料的抗拉强度作为许用应力值,取S2 为1.5)[5]。即:

Rp0.2为材料屈服应力;σb为材料抗拉强度;σc为计算等效应力。

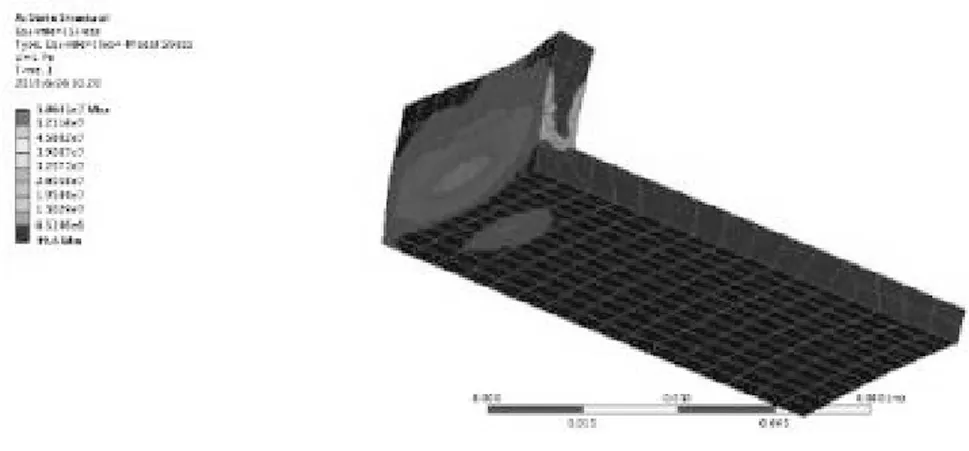

3.3 结果分析

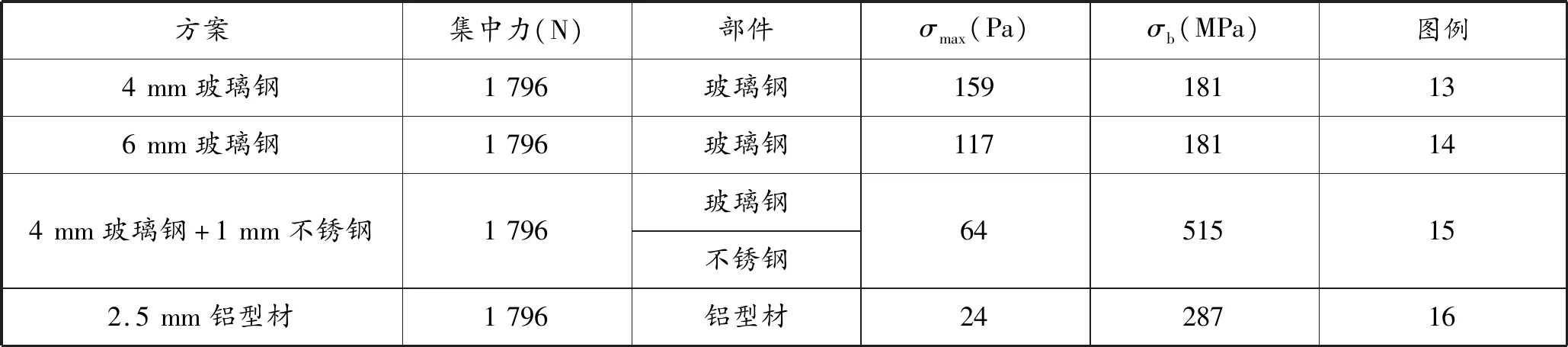

针对4种设计方案,分别计算相同压力作用下门立柱罩受到的最大应力,其分析结果如图4、图5、图6、图7所示。

图4 4 mm玻璃钢应力图

图5 6 mm玻璃钢应力图

图6 4 mm玻璃钢+1 mm不锈钢应力

图7 2.5 mm铝合金应力图

将上述4种分析结果的最大应力进行对比,得到表2。

表2 4种方案应力对比表

4 结语

1)门立柱罩顶部折边越厚,能承受的压力越大,越不容易开裂。

2)增加不锈钢的加强板,可提高门立柱罩顶部折边的局部承载能力。

3)增加不锈钢加强板,玻璃钢的应力集中区域发生变化。原始设计方案中应力多分散在折边区域;增加不锈钢加强板后,应力多集中在受压区与弯角处。

4)铝合金材质的门立柱罩能承受的压力最大,这充分说明铝合金材质的门立柱罩在车辆运行过程中最不容易开裂。