浅析降低氟石膏中氟化钙的措施

2020-04-20

(多氟多化工股份有限公司,河南 焦作 454000)

1 氟石膏概述

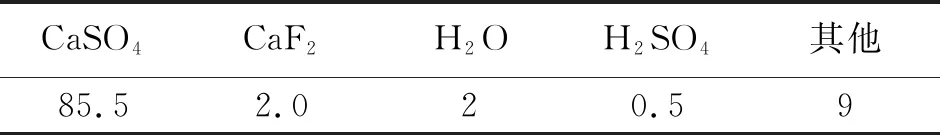

氟石膏是公司氢氟酸生产过程中的副产品,其组成如表1所示。

表1 氟石膏的组成 %

根据取样分析,该氟石膏呈灰白色或灰色粉状体,略有酸臭味,颗粒直径大部分为0.55 mm左右,最大粒径为5 mm。产量相当可观,每生产1 t氢氟酸约产氟石膏3.8 t。由于氟石膏水化缓慢,不具有早期强度,难以直接开发利用,因此全国氟化盐厂对氟石膏的处理方式是运至堆场,作为一般固体废弃物堆存,这种处理方式仅仅是对污染的转移,有害物质会通过水、空气、土壤、食物链等途径污染生态环境。刚出装置时氟石膏中含有残余的萤石与硫酸,其中氟及硫酸的含量较高,超过危险废物鉴别标准所规定的限值,属腐蚀性强的有害固体废弃物,对植物、动物和人都具有极大的副作用。因此,如何降低氟石膏中的氟含量,处理和利用氟石膏,对生态环境具有十分重要的意义[1-2]。

2 氢氟酸生产工艺

在氟化氢的众多生产工艺中,对于石膏渣的控制各不相同,相比较而言,目前使用最广的还是硫酸萤石回转窑生产工艺。现以硫酸萤石回转窑生产工艺为例,重点介绍如何有效地提升反应效率,降低石膏渣中氟化钙的含量。

在硫酸萤石回转窑生产工艺中,主要还是将干粉萤石和硫酸在加热的回转窑内混合,使得其充分反应,气态的氟化氢通过负压风机将其抽至洗涤系统,在洗涤系统中通过硫酸洗涤来降低系统气体温度,吸收夹杂的水分后,经冷凝、精制得到产品。正常生产中通过对洗涤酸水分的控制,进而调节整体工艺。副产的石膏渣通过螺旋从回转窑排出,经白灰中和后,由冷却炉冷却输送至渣库。

3 反应机理

液体硫酸和萤石(主要成分为CaF2)反应生成氟化氢,同时排出副产石膏,反应方程式如下:

2HF(g)+CaSO4(S)-Q

该反应为吸热反应,标准反应热为:△H°298=53.7 kJ。由于原料和反应物中同时存在气、固、液三相,所以是一个复杂的多相反应。根据反应机理,可分为两个阶段。

第一阶段:在100~120 ℃温度下生成HF气体和反应中间体,称为快速反应,在预反应器内完成。

第二阶段:在温度160~200 ℃下进行,要求在HF转炉内全部反应,生成HF和CaSO4。

萤石和硫酸混合得到具有流动性的混合物——浆状物,由浆状物逐步转化为流动性很差的膏状物Ca(HSO4·F·HF),(中间产物[Ⅰ])称为硬化,此时没有HF气体放出,转化时间与温度有关,如果不受热,膏状物能保持较长时间,见表2。

表2 混合物温度与硬化时间关系

注:混合设备不加热。

膏状物在受热后发生反应,生成中间产物Ca(HSO4)2[Ⅱ],并放出HF气体。

(1)

未反应完的CaF2继续与硫酸发生反应,生成黏状物中间产物Ca(HSO4)2[Ⅱ],并放出HF气体。在较高温度下反应。

(2)

中间产物(Ⅱ)在较高温度下加热,继续反应,生成颗粒状的氟石膏,称为干化。在较高温度下反应。

(3)

中间产物Ca(HSO4·F·HF)(Ⅰ)在较高温度下加热,继续反应,生成颗粒状石膏,在较高温度下反应[3]。

(4)

式(3)及以上几步反应要求在预反应器内完成,对炉子保护才有意义。

由于萤石中存在杂质:氧化硅、碳酸钙、金属氧化物(Me2O3)、金属硫化物和浮选剂油酸等,存在下列副反应:

4 影响氟石膏结果的因素和应对措施

4.1 原料

萤石硫酸法生产工艺的关键是对萤石和硫酸的选择,通常用干粉萤石、98%硫酸和105%硫酸(发烟硫酸)通过合理的配比和酸比进行调配进行生产。

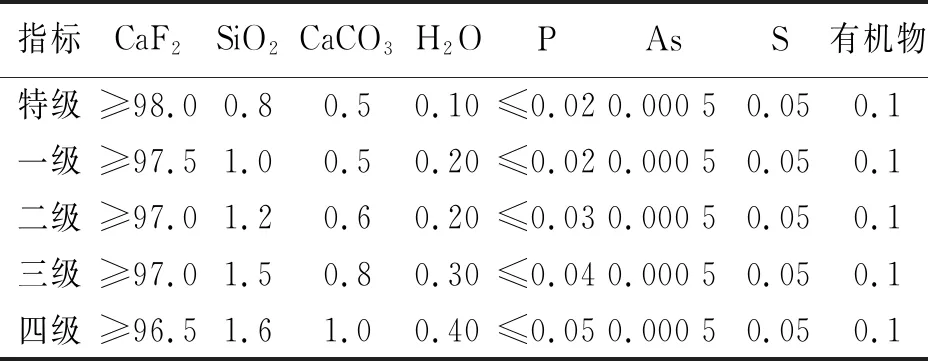

在无水氢氟酸的生产中,原料的选择相当重要,因为原料主含量的高低会直接影响到反应效率及结果,两相参与反应物质的浓度会促使反应平衡移动。通常情况要重点把控硫酸和发烟硫酸的质量,确保其浓度即98%酸浓度达到98%、发烟硫酸浓度达到104.5%,萤石的基本控制指标达到表3要求。

表3 萤石指标 %

4.1.1萤石的粒度

相同质量的萤石粉其表面积与粒度有关,粒度越小表面积越大,反应速度也随之提高。但萤石粒度过细,反应过于剧烈,使反应气夹带粉尘至洗涤系统,影响运行周期,同时影响消耗。

4.1.2萤石温度

根据反应机理,萤石和硫酸的反应是吸热反应,所以温度对反应的影响很显著。提高反应温度可以加快反应速度,这对预反应工艺尤其重要,原料预热温度低,预反应器工况一定差。在实际生产中,物料温度过高,有助于前期在预反应器内的物料反应,还能降低能耗。

4.2 萤石和硫酸的配比

无水氢氟酸生产工艺中,硫酸和萤石的配比是确保反应能否完全的重要因素。硫酸和萤石通过一定配比下到回转窑中进行反应。根据硫酸和氟化钙的化学反应方程式,萤石和硫酸配比应遵循当量定律n(H2SO4)∶n(CaF2)=1.256(物质的量之比)。在生产操作时,根据工艺条件和原料规格的不同,应扣除副反应水分转化硫酸这一因素,萤石按照四级品计算,则实际配比为1.212。

按照化学反应机理,同时考虑其他杂质含量的因素,在硫酸微过量的情况下(按照1%~3%计算),更有利于氟化钙的降低,则实际配比为1.23~1.25。配比是一个动态过程,应每4 h从排渣取样分析(渣中氟化钙成分必须<2.0%),随时作出调节。萤石和硫酸的恰当配料很重要,硫酸配比过少,炉内物料干,萤石消耗高,浪费原料;硫酸配比过多,造成料潮、粘壁、炉温下降、反应气中硫酸浓度增加,影响产品质量,同时浪费原料。按照化学方程式的反应机理,当硫酸微过量时,萤石中的氟化钙会充分反应,可以有效地降低石膏渣中氟的含量。

4.3 水分及酸比

无水氢氟酸的生产,一项至关重要的指标就是水分的控制,系统中水分越少,对于生产越有利。而水分的来源根据反应机理,一是原料自身带入的水分,二是原料中的杂质副反应产生的水分。水分的控制必须从源头开始,即萤石和98%硫酸的质量控制。同时通过酸比控制来控制整个系统水分。在我们实际生产过程中,还有一个密不可分的环节就是系统漏点带入的水分,这就对设备的要求比较严格,出现漏点必须及时处理。

4.4 温度控制

根据反应机理,该反应是一个吸热反应,因此温度是萤石硫酸回转窑生产工艺中至关重要的控制指标,温度稍有偏差都会影响到反应效率及结果。现就生产中几个重要的温度控制参数进行简要分析。

4.4.1回转窑温度

目前外热式回转窑最普遍的是采用“一进四出”或者“两进四出”的形式对回转窑加热,不管采用哪种形式主进风口和回风管的温度一般都是恒定的。温度偏高、偏低都会对生产带来不便,比如说热风温度太高,可能会加速管道材质碳化,缩短高温风机的使用寿命等;温度过低,造成回转窑结壳,传热不良,导致HF反应不完全,产气量不足,石膏渣中氟化钙和硫酸的含量超标,严重影响氟石膏的质量。

如何才能确定回转窑内HF反应的热量达到要求,瑞士的布斯公司提供了回转窑窑体平均温度在300 ℃左右就能保证HF反应的条件,查我国《机械设计手册》碳钢在20 ℃升温至300 ℃时,线膨胀系数:(12.1~13.5)×10-6/℃,若固定膨胀标尺时的天气温度为0 ℃左右,则以此为基准点,计算得到窑体在300 ℃时其线膨胀量为131~146 mm;瑞士的布斯公司推荐线膨胀系数取13.0×10-6/℃,按上式计算得到窑体在300 ℃时其线膨胀量为140.4 mm,若固定膨胀标尺时的天气温度为10 ℃,则计算式得膨胀总量为135.7 mm。通过生产实际测定回转窑内物料温度及渣温在230~250 ℃时,炉体膨胀量在135~140 mm,与膨胀量相符,因此回转窑温度的控制可依据膨胀量进行。

4.4.2导气管温度、渣温

氢氟酸的生产工艺中,由于是密闭式反应,除分析石膏渣指标外,导气管温度和石膏渣出渣温度是最直接、最及时体现反应效率的参数,通常情况下,导气管的温度一般在180 ℃±30 ℃,排渣温度在220 ℃±30 ℃。温度过低,说明反应效率不充分,有可能出现回转窑结壳,需要及时调节,如增加天然气,调整配风或通过骤然升降温的方式除壳,以达到最佳工况运行;温度过高,则天然气过量等。

4.5 萤石和硫酸在窑内停留时间

萤石和硫酸的反应是一个多相反应,在固相萤石表面反应后,生成石膏层,要完成整个反应过程,必须使硫酸扩散穿过石膏层再与氟化钙接触,这个过程除了其他各条件满足之外,还得有足够的时间,才能使萤石和硫酸得以充分反应。因此,物料在HF转窑内的停留时间越长,反应就越充分,原料的利用率就越高。停留时间取决于回转窑的尺寸、倾斜度、转速等因素,具体调节必须根据实际情况来调试。

5 结语

本文主要以无水氢氟酸生产工艺为例,针对部分重要的控制参数进行了简要分析,为了降低氟石膏中的氟化钙含量,应该从文中各个方面综合着手,不能只是片面的抓某一个点。为了降低氟石膏中的氟化钙,使其变废为宝。愿广大的氢氟酸生产者,从源头开始,降低氟化钙含量,为氟石膏中的再利用开辟新的路径。