日本高放废液玻璃固化技术

2020-04-20卢嘉炜郭子方吴志豪翁汉钦林铭章陈晓丽

卢嘉炜,郭子方,吴志豪,陈 耿,翁汉钦,林铭章,陈晓丽,周 强

(1.中国科学技术大学物理学院,安徽 合肥 230027; 2.中核四川环保工程有限责任公司,四川 广元 628000)

日本自20世纪50年代中期开始发展核电,并于1966年正式运行第一个商业核反应堆。由于缺乏足够的自然资源,日本决定采取闭式的核燃料循环政策。日本的放射性废物管理分为几个主要类别:高水平放射性废物(HLW)、低水平放射性废物(LLW)、核反应堆产生的废物、极低水平放射性废物(VLLW)、铀生产废物和超铀(TRU)废物。目前,对于高放废物,玻璃固化已成为被人们普遍接受的满足安全处置的形式。玻璃固化技术自20世纪50年代以来,已经发展了四代,分别是罐式法、煅烧+感应熔炉法、焦耳加热陶瓷熔炉法和冷坩锅法,其中最常用的是焦耳加热陶瓷熔炉法。然而一些国家的焦耳加热陶瓷熔炉在运行期间,曾出现贵金属底部沉积、运行一段时间后出现黄相、熔炉冷却水管泄露、加热/冷却线圈失灵和电极烧坏等问题。目前这些问题还有待寻找更佳的解决办法[1-4]。

日本于1976年开展高水平放射性废物研发计划,并于20世纪70年代初期,动燃团(现日本原子力研究开发机构,JAEA)进行模拟高放废液玻璃固化技术的研究。过去,日本主要依靠英国BNFL(现为政府核退役管理局)和法国公司COGEMA(现为ORANO)处理其生产的大部分乏燃料。1992年,日本核燃料有限公司(JNFL)在茨城县东海村(Tokai)后处理厂建成用于处理高放废液的玻璃固化设施,并于1993年在青森县六所村(Rokkasho)建造了日本第一家商业核燃料后处理厂[5-8]。

日本在相关玻璃固化研发和测试过程中,不断出现熔炉底部出料口堵塞、乏燃料储存池泄露等问题,致使六所村后处理厂玻璃固化设施投入运行的时间一再推迟,同时东海后处理厂固化设施也由于各种问题被暂停运行多年。自1982年以来,日本利用液体进料焦耳加热陶瓷熔炉技术(LFCM)在工程规模和模拟规模的熔炉中开展了多项实验,已有20多年经验。虽然期间日本发生多起玻璃固化事故,但日本在玻璃固化技术研发方面一直处于领先地位,因此也积累了很多经验教训。基于经验教训及现行设施,日本还开展了先进玻璃固化技术的研究和下一代技术的基础研究。因此,本文旨在一方面回顾日本玻璃固化的历史,理清日本玻璃固化的发展脉络;另一方面,分析其发展历程及经验教训,为我国的玻璃固化发展提供相关的经验和借鉴。

1 东海村后处理厂玻璃固化设施(TVF)

1.1 工艺及设备

1992年,为了解决茨城县东海村后处理厂产生的高水平放射性废物,日本在东海后处理工厂建成了用于处理高放废液的陶瓷熔炉玻璃固化设施(TVF),于1995年开始正式运行。TVF采用液体进料焦耳加热陶瓷熔炉(LFCM)方式,即将高放废液与玻璃形成剂(纤维状)同时投入玻璃熔炉,直接通电加热熔融后,将其注入固化体容器从而制得玻璃固化体。TVF的装置图如图1所示[9-11]。

图1 东海村后处理厂陶瓷熔炉玻璃固化的设施示意图[12]Fig.1 Schematic diagram of facilities for vitrification at Tokai[12]

TVF对HLW处理能力为0.35 m3/d,玻璃固化体生产能力为0.7 t/d。TVF液体进料焦耳加热陶瓷熔炉技术(LFCM)工艺流程主要为:首先通过地沟中的管道把高放废液从东海村后处理厂运入玻璃固化设施的接收槽内,完成高放废液的接收;其次对高放废液进行预处理,通过添加化学药品或者在蒸发器内浓缩的方法把废液浓缩到原始浓度的两倍左右,把预处理后的高放废液用蒸汽喷射方法转移到进料槽。用两级空气提升器把高放废液从进料槽连续地供给熔炉;熔炉内采用硅碳电阻加热法进行启动或重新启动,随后用焦耳法加热。玻璃固化过程中,由于高放废液与玻璃形成剂同时投入玻璃熔炉,可使进入熔炉的高放废液吸入硼硅玻璃纤维滤筒内熔化,以减少熔炉废气系统中的微粒雾沫,炉内温度控制在1 100~1 250 ℃,熔融速度为9 kg/h;之后将熔融玻璃定期从熔炉底部排入熔炉底下的不锈钢容器罐[13-15]。在熔炉底部设有用感应加热法控制的凝结阀,以进行熔融玻璃的排放,其平均排放速度为150 kg/h。在熔炉底部内表面设有45°的倾斜角,以防正极短路和贵金属聚集。熔炉的设计寿命不少于5年。

圆柱型不锈钢容器罐高104 cm,外径43 cm,1个容器可装约300 kg(约110 L)玻璃固化物。当熔融玻璃排入容器罐时,连续测量实际进入该罐的玻璃重量。罐装满后,运到焊接室,用钨电极惰性气体焊机封闭顶盖。用高压水喷射法和钢丝刷洗法对容器罐进行表面去污,然后用擦拭法检查。最后,再检查容器罐的尺寸和外观,确保没有问题后运往贮存室。

玻璃固化体废物罐(以下简称玻璃固化罐)需在地下贮存30~50年后再搬运出来进行最终地质处置。此外,还要对二次废物与固化过程产生的废气进行处理[16-18]。熔炉废气处理系统由下列部分组成:粉尘洗涤器、文丘里管洗涤器、多孔板水洗涤器、高效烟雾消除器、钌吸收器(石英凝胶)和高效微粒空气过滤器,这些装置主要用于去除亚微粒、烟雾和挥发性钌。

LFCM工艺的特征是可以连续运行和规模大型化。另外,因为将废液直接供入炉内,炉内部表面的温度可保持较低状态,所以铯等放射性核素的挥发较少[19-20]。TVF固化体的组成成分管理值中,以质量分数(wt.)表示,全废弃物氧化物目标值为25%,实际含有率≤30%,Na2O含有率目标值为10%,实际含有率为8~12%,其标准组成列于表1。

1.2 存在问题

TVF熔炉的运行始于1992年,一直持续到2001年,期间曾发生两次重要的故障。之后由于1997年发生在德海后处理厂沥青固化设施的爆炸事故,使得TVF熔炉的操作也在2001年被迫暂停三年半。第一次事故是将熔融的玻璃从液体进料焦耳加热陶瓷熔炉注入不锈钢容器中时,由于出料口温度控制不当,导致熔融的玻璃沉积在与容器相连接的设备中,造成底部出料口堵塞。之后JNFL安装了改进设备,新的连接设备采用了改进的取样容器并设置了一个更大的观察窗。出料口采用振动粉磨机和抽气器排出在连接设备内的玻璃沉积物。同时对手册中有关监测底部温度和熔融玻璃流动状态的程序进行了修改。第二次事故是由于贵金属的积累,造成其中一个主电极损坏。日本JNFL对熔炉设计进行了改进,增强了对贵金属的排出能力,改进后的第二台熔炉于2004年10月正式投入运行,到2007年生产了35 t玻璃固化体[21-22]。

表1 TVF玻璃固化体的标准组成Tab.1 Standard composition of TVF vitrification

从1994年到2007年,JAEA在东海运行了相关的HLW玻璃固化试验设施,生产了247罐玻璃固化废物。2007年之后,由于核电站进行抗地震重新评估和受福岛第一核电站事故的影响,TVF的热运行被暂停多年。2016年1月,TVF重新启动运行,对400 m3的高放废液进行了玻璃固化处理,又生产59个玻璃固化罐[23]。

2 六所村后处理厂玻璃固化设施(JVF)

2.1 工艺及主要设备

1993年,为处理日本国内轻水堆产生的乏燃料,JNFL在青森县六所村建立了日本第一家商业核燃料后处理厂(RRP)。该后处理厂设有五个设施:1)后处理厂;2)MOX燃料制造设施;3)铀浓缩设施;4)高放射性废物储存和管理中心;5)低放射性处置中心。RRP的最大处理能力为800 tU/a,其玻璃固化设施(JVF)拥有2条生产线,分别是A系列和B系列玻璃固化生产线,每条生产线的日处理能力为1.68 m3 [24]。

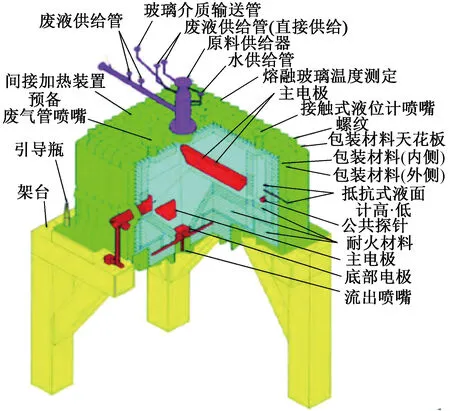

六所村后处理厂的玻璃固化设施(JVF),其工艺采用与东海村后处理设施相同的液态进料陶瓷熔炉(LFCM)技术。首先采用“焦耳加热”(电流直接通过材料进行加热)的方法在陶瓷熔炉中熔化硼硅酸盐玻璃;然后,将高放废液加入炉中;最后将熔融的液态混合物灌入密封容器中。待容器装满且混合物固化后,对容器进行焊接密封,然后将经检查合格的容器送入玻璃固化废物贮存中心。玻璃固化熔炉外观图如图2所示,该装置横向、纵向(不含支架高度)均为3 m[25]。

图2 六所村后处理厂陶瓷熔炉玻璃固化的设施示意图[12]Fig.2 Schematic diagram of facilities for vitrification at Rokkasho[12]

在玻璃熔炉的运行过程中,有两个关键点,其一是炉内温度控制。JVF熔炉采用主电极间电力(焦耳加热)和间接加热电力进行调控,从而将玻璃温度和气相温度维持在目标范围内。根据以往的经验,温度控制与冷帽层的控制密切相关。因为冷帽层的形成状态随高放废液的性状(废液浓度、废液成分等)或电力平衡(主电极间电力和间接加热电力)等的变化而变化,因此需根据高放废液的性状设定电力平衡。熔炉炉内温度的监测及调控主要分为炉上部和炉底部。监测及调控炉上

部的目的是为了保证炉内的稳定运行,主要监视点分为气相温度和液相温度。气相温度通过间接加热电力进行调控,液相温度即玻璃温度主要通过主电极电力进行调控。监测和调控炉底部的目的是为了防止铂族金属在底部出料口的沉积,主要监视炉内的温度,通过底部辅助电极冷却流量进行调控。其示意图如图3所示。

图3 熔炉炉内温度监测及调控示意图[12]Fig.3 Temperature monitoring and control diagram in melting furnace[12]

第二个关键点是防止铂族金属的沉降。高放废液中含有Na、Zn、Mo、Cs、Ba、Ru、Rh、Pd、锕系元素以及镧系元素等。其中Ru、Rh、Pd等铂族金属元素与玻璃的熔融性差,密度大,容易沉积。随着铂族金属浓度的增加(沉降、堆积),会导致玻璃的粘性上升,同时铂族金属浓度的增加会使导电率上升(电阻下降),导致玻璃的加热性能变差。针对该问题,日本采用熔炉内炉底低温运行的方法进行控制。第一步是低温运行阶段,高放废液和玻璃固化体原料颗粒通过连续供给的方式送入到熔炉内,此时炉底温度保持在较低状态;第二步炉底加热,通过主电极间通电,使炉内温度上升;第三步流出,利用流出喷嘴进行高频加热,使熔炉内的物质流出;第四步炉底冷却,待熔融物流出后,通过外界空气使熔炉内温度逐渐降低。与东海村的玻璃固化设施TVF相比,JVF在熔炉底部构造上进行了第一代(KMOC#1)和第二代(KMOC#2)的改良,使其具备防止异物阻塞功能,无铂族金属容易堆积的部位,以提高铂族金属排出性能。同时在供给时废料不经过浓缩,因此高放废液中的氧化物浓度会随燃耗等变动[26-27]。东海后处理厂和六所村后处理厂玻璃固化工艺对比列于表2。

2.2 存在问题

六所村后处理厂于2006年11月生产出第一台MOX粉末产品,并于2007年11月使用A系列固化生产线对玻璃固化设施进行测试。在实验的前两个月,玻璃固化设施生产了60个玻璃固化罐,但之后由于盖子被焊接到玻璃固化废物罐上造成了焊接机器的损坏,导致测试实验暂停。在测试实验的后半部分,由于熔炉的温度不能维持在1 200 ℃,致使铂族金属堆积在底部导致出料口堵塞,无法达到玻璃固化实验所要求的炉底每小时70 L的流出速度,熔融的玻璃流出所需时间比正常时间长三倍,因此测试实验被迫停止[28]。

2008年7月2日,在引入处理铂族元素的新措施后,玻璃固化设施的测试实验重新开始。然而,由于出料口的喷嘴无法加热导致熔融玻璃不能流动,因此测试仅在32 min后暂停,没有生产单个玻璃固化罐。据推测,该问题是由于所谓的“低粘度流体”引起,即比熔融玻璃粘度低的物质会比玻璃更快地流下并粘附到喷嘴上,这些物质包括放射性物质,如钼等,从而导致喷嘴堵塞。同年10月10日,在除去附着在喷嘴上的物质后恢复实验。10月30日,再次出现铂族元素的沉积,六所村后处理厂通过插入直的搅拌棒进行搅拌来解决该问题[29]。

2008年12月,六所村后处理厂工作人员发现熔炉内的搅拌棒搅拌速率变慢,当用照相机检查熔炉内部时发现搅拌棒发生弯曲,同时一些熔炉内的天花板砖被损坏。从2009年1月9日开始,玻璃固化室中的警报器显示凸缘下方的托盘和地板上的集水盘中的液体水位升高,之后警报反复响起。操作员使用摄像机检查时发现托盘中的液体水位低于警报水平,因此忽略了警报。直到1月21日,当第一次分析托盘中的液体并且发现放射性非常高时,JNFL才意识到存在HLW的泄漏。JNFL表示从HLW进料罐泄漏了大约150 L的液体,泄漏液体中铯-137的含量为1.6×1010Bq/mL,而铯-137进料罐A仅为3.6×109Bq/mL,表明泄漏液体中的浓度是进料罐中浓度的4.4倍。2009年2月,当通过ITV摄像机加强监测时,再次发生高放废液的滴落。2012年1月,熔炉内玻璃的排出流速下降,流动性降低。工作人员通过样品采集分析了事发的原因。通过从放电喷嘴收集的样品分析发现,排出的物质中除了含有玻璃成分外,样品中还存在与炉内玻璃接触的砖(湿表面砖)的主要成分,但未发现天花板砖和微晶玻璃的主要成分。其次,对熔炉内进行观测发现炉内有一些裂纹和碎片,但并未影响到整个熔炉的运行。另外研究了玻璃熔炉在启动/关闭时炉底温度的变化趋势,通过应力分析考察了炉底温度变化对砖的影响。该研究结果表明,造成裂纹产生的原因主要有以下几点:

表2 东海后处理厂和六所村后处理厂玻璃固化工艺对比[12]Tab.2 Comparison of vitrification between Tokai and Rokkasho[12]

1)湿表面砖表面拉伸应力引起的开裂:在熔融的玻璃排放过程中,由于表面冷却,砖表面出现收缩现象。另一方面,由于炉内气流的存在,内部冷却速度比关机时快,砖内部的冷却速率和表面冷却速率存在差异,导致两者间存在温度差,因此砖的应力要大得多,容易导致裂纹的产生。

2)由于砖坯膨胀引起的压缩应力导致启动时发生碎裂:当熔炉启动时,砖与玻璃接触的表面开始膨胀;相邻砖的接触面由于膨胀而相互推挤(产生压应力),从而产生错位;当熔炉内产生开裂和碎裂后,砖与砖之间的应力减轻,在后续过程中不会出现新的裂纹和错位。由于在时长为3.5个月的长期待机中,两次停机和启动时仅进行了一次放电,因此导致了砖颗粒积聚。

针对以上问题,六所村后处理厂采取的应对策略如下:①减少砖颗粒的产生:在执行熔炉的启动和关闭操作时逐步改变温度。在操作过程中,首先将熔炉排空,以避免在有高碎裂概率的情况下启动;②抑制砖颗粒堆积:当作为故障预防措施进行停机时,或当由于顶部电源故障发生非计划停机时,应及时清除炉内的砖粒;③排空流量减慢对策:使用改进的混合棒进行排空的操作;④监视熔炉内砖的情况:进行排空操作时,及时观察炉内情况,并检查湿表面砖的开裂和碎裂的进展,在启动后检查第一批和第二批的放电状态,以便了解碎片的产生。在采取相应措施后,及时确认熔炉内流动性已恢复正常。其熔炉内部示意图如图4所示。

图4 熔炉内示意图[30]Fig.4 Schematic diagram of melting furnace[30]

其中,湿表面砖:具有优异的防止熔融玻璃腐蚀性能的防火砖;备用砖:具有适当保温性能和防腐性能的防火砖;保温浇注料:熔炉内用耐火材料作为保温材料,耐火材料浇注在水泥中;绝缘板:隔热材料,增强熔炉的保温隔热性能,同时吸收砖的热膨胀;套管:用于支撑上述熔炉结构的材料[30]。

自1993年以来,在经历了长达13年的建设以及28个月的试运行之后,六所村后处理厂原计划于2008年11月投入运行。但是,由于其设计的高放废液熔炉在试运行中出现问题,该厂迄今未能投入运行。日本六所村后处理厂分别于2013年1月和5月完成了B系列和A系列玻璃固化实验,并于2013年10月完成了热试验,进入商业运行前的最后阶段。2014年1月,JNFL向核管理局提交了一份请求,要求对六所村后处理厂进行审查,以确保其符合新引入的燃料循环设施的安全标准,因此其运行推迟到2017年。JNFL在2018年12月表示,为了继续加强六所村后处理厂的安全措施,例如内部防洪,管道的抗震性,改善冷却水塔对龙卷风的抵抗力以及改进内部火灾措施,如有必要还将对高压和高温蒸汽泄漏对控制装置和设备的影响进行评估,并制定相关对策等,其运行时间将再推迟三年。JNFL预计该工厂将在2021年上半年完工。该工厂的设计目标是每年处理多达800 t的乏燃料,提取约8 t钚,用于生产MOX燃料[31]。

3 技术改进及研发计划

目前,基于此前玻璃固化设施的运行经验和教训,日本在之后开展了改进玻璃固化技术的研究[32-34],同时准备开展关于低放废物玻璃固化的基础研究。

3.1 改进玻璃固化技术

改进玻璃固化技术主要旨在开发可溶解更多含有铂族等金属的高放废液的新特性玻璃的同时,开发相应的新型玻璃熔炉,以提高日本乏燃料后处理技术水平。该研究以现行的液态进料陶瓷熔炉(LFCM)为基本,在现行高放废液玻璃固化车间的空间、附带设备的前提下更换熔炉(2座),每座的处理能力(熔融表面积)与现行炉相同,熔炉的寿命将从原来的5年延长为7年。该开发课题主要包括:

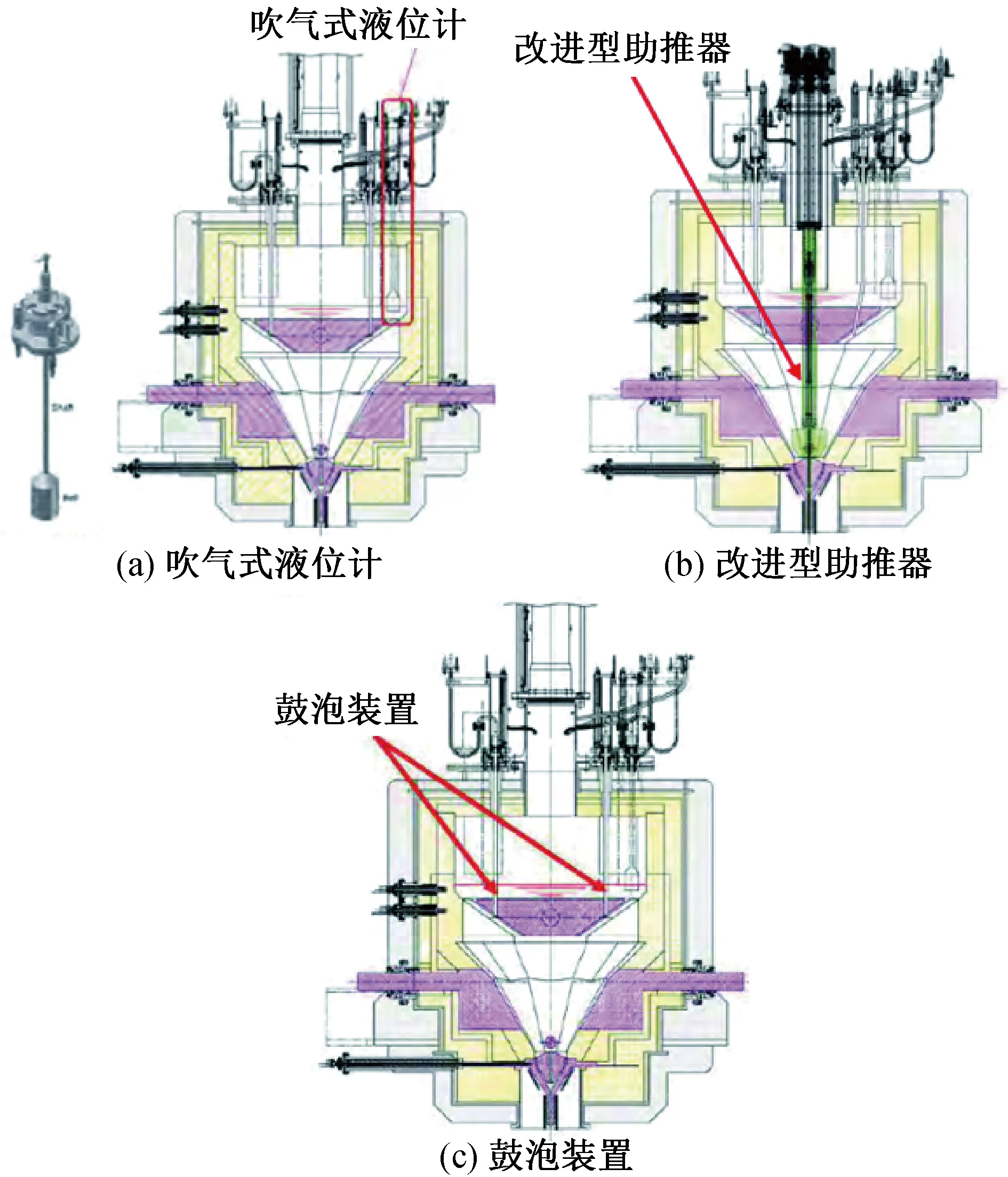

(1)新型炉的开发:为了抑制铂族金属的沉淀和堆积,对玻璃熔炉的构造、炉底部加热方法以及可更换的过滤网等进行开发研究,目前进行了如下改进:①在新型熔炉中将原来的四边形炉底改为60°倾斜圆锥形,以防止铂族金属的沉积;②增加炉底部的加热装置(下段辅助电极、炉底部高频加热装置)以防止玻璃流出时造成喷嘴堵塞;③搅拌装置的电机驱动进行负荷限制以解决搅拌棒弯曲的问题;④顶部耐火砖采用拱形构造以防止其掉落和损伤;⑤底部电极滤网变更为不易阻塞构造(丙烯酸纤维模型)以防止底部耐火砖引起的流出喷嘴堵塞。现行炉与新型熔炉底部电极构造对比示意图如图5所示。

(2)核心技术的开发:针对提高和改良炉性能的个别核心技术进行开发研究,并进行验证。目前进行了如下改进:①增加吹气式液位计,用从熔融玻璃内部送气产生的压力测量液位的方法对液位进行一致而准确的测量;②在熔炉内部增加改进型助推器,提高从异常状态恢复的性能,具有更有效的排空能力;③采用鼓泡装置,增强熔融玻璃的流动性,从而抑制黄相的产生。改进方案如图6所示。

图5 现行熔炉与新型熔炉电极构造对比示意图[34]Fig.5 Schematic comparison of the current furnace electrode structure with the modified furnace electrode structure[34]

图6 核心技术开发装置示意图[34]Fig.6 Schematic diagram of core technology development device[34]

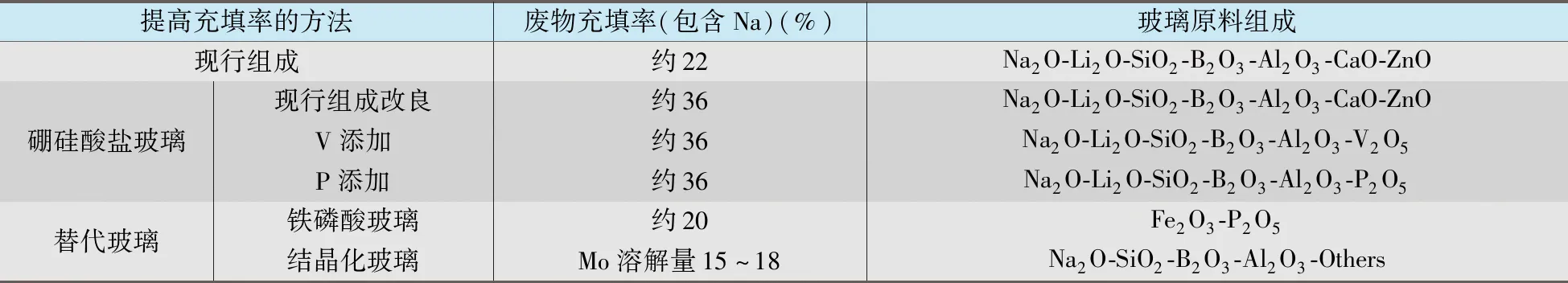

(3)新型玻璃介质的开发:开发可以抑制黄相产生的新型玻璃介质和可以充填更多高放废液(高充填)的玻璃介质,以便可以包容更多铂族金属元素以及其它放射性元素。目前进行了如下改进:①开发抑制黄相发生的玻璃介质:现行进料方法为玻璃组分与废液分别同时进行混合,后续改为将改良后的玻璃组分的一部分(如Al,Si等)分配到废液侧后,再将玻璃组分与废液进行混合从而抑制黄相的产生;②开发高减容玻璃介质:将改良后的玻璃组成中的Al、B实施再分配,再向废液中添加添加物,从而达到废弃物的高充填化。

(4)解析评价工具的开发:高可靠性的设计/运行支持工具——熔炉解析代码的开发,目前采用通用CFD code的熔炉解析软件,作为运行评价和设计工具,实施了高精度解析及高速化和通用化,同时建立了各种相关模型:利用冷帽层模型评估冷帽层的成长和熔融过程;炉底加热模型利用电流控制实现焦耳加热;铂族金属粒子沉降模型评估粒子沉降速度;流动模型评估铂族金属形成的非牛顿性流体;流出模型评估玻璃的重力流出情况。

(5)基础研究:进行解析代码所需要的物性数据、评价模型的准备,各种机理的阐述,玻璃技术的基础准备,目前主要通过基础试验、熔炉解析软件中所反映的信息(冷帽层的构造,熔融玻璃的物性等)以及熔炉运行状态评价数据,对冷帽层的形成机理、炉内铂族金属的行为进行研究,并对熔融玻璃的物性进行测定[32-34]。

针对目前设施在运行中出现的问题,日本在现行炉和新型炉方面采取的改进措施情况列于表3。

3.2 低放废物玻璃固化技术

低放废物玻璃固化技术是指对于核电厂及乏燃料再处理设施在去污等相关操作过程中所产生的低放废物,为了建立其玻璃固化技术,开展关于“玻璃组成”及“玻璃熔炉的运行控制技术”方面的调查和基础试验。日本计划将玻璃固化技术应用于低放废物的处理与处置,实现废物减容和稳定储存的目的。同时在利用玻璃固化技术进行高放废物处置时通过开发先进的玻璃固化技术实现玻璃固化体减容20%~30%。表4和表5分别给出了低放废物玻璃固化组分以及玻璃固化改进组分。

表3 现行熔炉与新型熔炉改进措施对比Tab.3 Comparison of improvement measures for current furnace and new furnace

表4 低放废物玻璃固化组分Tab.4 Vitrification components of low-level radioactive waste

表5 玻璃固化改进组分Tab.5 Improvement of vitrification composition

在低放废物熔融玻璃固化的成分开发研究中,对于高硝酸钠废液,固化过程采用高温脱硝处理;对于燃烧灰,其主要成分可作为玻璃的形成成分;对于高硝酸钠废液、磷酸废液、沉淀物等废物,玻璃固化比水泥固化(包容率约12%)具有更好的包容率;对于HEPA过滤器,可通过金属Al酸化和玻璃固化从而抑制氢气的产生;对于含有高浓度硫的离子交换树脂洗提液,采用玻璃陶瓷等进行固化,可以提高废弃物充填率。以上方法均可实现良好的减容。

在玻璃固化组分改进的研究中,向硼硅酸盐玻璃中添加V,可以形成容易吸纳多原子离子的区域,从而提高相分离抑制效果;由于MoO3对P2O5的溶解度非常高,在其中添加P也可提高相分离抑制效果;铁磷酸玻璃与硼硅酸盐玻璃相比,密度约增加10%~20%。因此,即使充填率相同,每块玻璃固化体的充填量也大得多;结晶化玻璃由于可以使难溶于玻璃的物质成为非水溶性结晶相(玻璃陶瓷)而分散于玻璃中,因此对处理难溶于玻璃的物质具有较好的效果[34]。

4 结语

针对玻璃固化熔炉中出现的问题,日本大力研发新型玻璃熔炉,其研发的关键任务是减少铂族金属的沉积,从而改善玻璃流动性。除了探索改进熔炉的结构和设施之外,JNFL还致力于开发新的玻璃材料,从而减少玻璃固化体的体积并提高熔炉的可操作性,以进一步提高玻璃固化体的性能。根据前期研究结果,新的玻璃熔炉在熔融玻璃的流动性方面有着显著的改善,并且拥有更高的废液处理能力和更强的稳定性,之后JNFL将考虑将新的玻璃熔炉投入实际使用。

目前我国高放废液玻璃固化技术已是核工业短板,虽然我国在玻璃固化技术研究上已做了大量研究工作,但我国高放废液处理仍处于技术研究阶段,尚未完全掌握高放废液玻璃固化工艺的核心技术。因此,我国应该特别加强对高放废液玻璃固化技术在废液源项分析,玻璃配方研制,熔炉设计、尾气处理系统等具有特殊性及复杂性内容的研究。

针对日本主要采用的LFCM法,该方法主要有以下几个优点:处理量大,工艺相对简单;无需向炉膛内通入气体,并能运行“冷帽”,减少挥发性核素向尾气中的挥发以及颗粒物的夹带;被处理废物的熔融体在熔炉内停留时间长,可确保产物玻璃体的均匀。然而,LFCM法依然存在不少缺点,如运行过程容易出现黄相、出料口容易发生铂族金属堵塞以及炉体耐火砖损伤等问题。

针对以上问题,并借鉴日本的经验和教训,我国在相应技术的研发过程中可采取如下解决方法:(1)出现黄相:设置鼓泡装置;采用分配式进料法;开发抑制黄相的玻璃配方等。(2)出料口堵塞:改进熔炉结构(包括炉底形状及倾斜度、滤网构造等);改进熔炉加热方法(包括电极设置、温度运行方式、温度调控设置等);增设炉底加热装置、搅拌装置、吹气式液位计和改进型助推器;开发高充填的玻璃介质等。(3)炉体耐火砖损伤:改进熔炉运行方式;设置炉内监视器;改进炉体内部砖块设置;耐火砖采用拱形结构等。另外,熔炉的寿命只有5年,与后处理厂的寿命不同期,而其中影响熔炉使用寿命的主要原因是熔炉耐火材料和电极腐蚀。因此,我国未来在对焦耳加热陶瓷熔炉法进行研究时应加强对熔炉耐火材料和电极材料的研发,以增强熔炉的寿命。同时,应完善玻璃固化操作过程的规章和制度并加强熔炉运行过程中的监管,及时发现并解决问题,从而确保熔炉的安全稳定运行。在此基础上,我国应尽快进行关键技术的攻关和核心工艺的实验室验证,从而完成高放废液玻璃固化技术工程化和国产化可行性和经济性的论证及路线选择,形成一套完整的玻璃固化工程化解决方案,为国内乏燃料后处理做基础和准备。