浮动核电站堆舱舷侧与底部辐射分区研究

2020-04-20张进才

谭 美,郭 健,张进才,陈 刚

(武汉第二船舶设计研究所,湖北 武汉 430064)

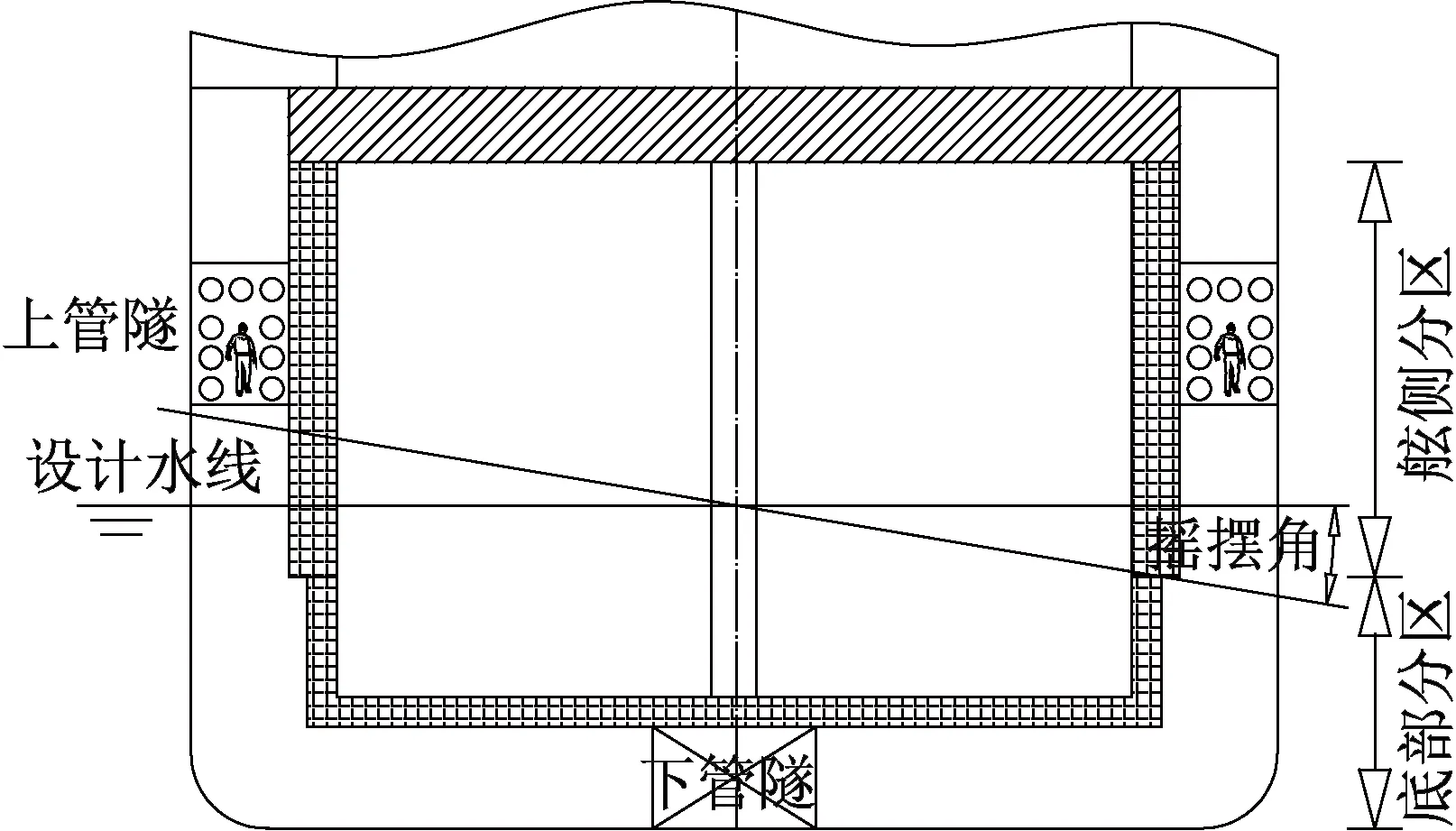

浮动核电站是漂浮在海上的核能发电设施,利用船舶为平台,搭载反应堆系统、主汽轮发电机组和能源输送系统,并在有限的空间内集成所有系统运行人员生活、居住、医疗和娱乐等功能需求,是核技术与船舶工程的有机结合[1]。浮动核电站采用模块化设计,高辐射区集中在船舯区域(即堆舱),主要包括了安全壳、换料厂房、乏燃料贮存等不同舱室(见图1)。因此,堆舱的辐射防护设计质量,关系到浮动核电站总体安全水平。

由于浮动核电站厂址特征与陆上核电站不完全相同,堆舱内部可参考陆上核电站标准进行辐射分区,堆舱外部由于超出了陆核范围,则缺乏相应的分区标准[2]。因此,分析堆舱舷侧与底部的影响辐射分区的制约因素,建立相关区域的辐射分区标准,对指导浮动核电站堆舱屏蔽设计具有工程价值。

图1 浮动核电站堆舱总体布置示意图Fig.1 FNPP’s reactor compartment arrangement

1 辐射分区总体特征

1.1 剂量限值

浮动核电站剂量限值仍需参照GB 18871—2002《电离辐射防护与辐射源安全基本标准》,对个人受到的正常照射进行限制,保证来自各项得到批准的辐射实践的综合照射所致的个人总有效剂量和有关器官或组织的总当量剂量不得超过国家标准中规定的相应剂量限值[3-4]。

1.2 总体特征

参照GB 18871—2002相关要求,将浮动核电站辐射工作场所分为控制区和监督区。又根据堆舱总体布置特点, 将控制区划分为绿、黄1、黄2、橙1、橙2和红区,分别具有不同场剂量率和居留特征[5],以方便管理,具体分区列于表1。其中,根据NB/T20185对特高和超高辐射区定义,橙2和红区禁止进入[5]。但随着运行经验的不断积累,国内核电厂逐步完善了进入高和超高辐射区的风险管理措施。此外,根据作业特征的不同,浮动核电站辐射分区考虑了功率运行和停堆换料两种工况,主要差异对比列于表2。

表1 浮动核电站分区特征表Tab.1 FNPP’s radiation zoning characteristics

表2 浮动核电站不同工况主要分区差异表Tab.2 FNPP’s radiation zoning of different conditions

针对浮动核电站堆舱舷侧和底部屏蔽设计,选择合理的辐射分区标准,既关系到辐射防护安全,也对电站的经济性能有较大影响。

1.3 源项说明

浮动核电站辐射防护设计中主要考虑封闭源和气载放射性物质,是屏蔽设计、气载放射性控制及剂量评价的基础。封闭源主要用于正常满功率运行、停堆和设计基准事故三种运行状态的屏蔽设计。堆芯的直接辐射、反应堆冷却剂活化产物、从燃料包壳破损小孔进入反应堆冷却剂的裂变产物以及活化腐蚀产物是正常满功率运行期间主要的辐射源。反应堆停堆状态下,要求永久屏蔽的其他重要源仅有乏燃料源和余热排出系统源。气载放射性物质源主要集中在安全壳、燃料操作区域和核辅设备舱内,需给出正常运行期间,这些区域的气载放射性源的模型、参数和源。

因此,浮动核电站辐射屏蔽设计时,源项的准确性对工程方案具有重要意义,源项分析包络性不足将影响辐射防护安全,源项分析过于保守则产生的过重的屏蔽代价,影响工程经济性。

2 分区因素分析

分区因素指限制分区标准选择的制约因素,主要涉及到相关区域的人员站位及停留时间,是合理确定辐射分区标准的基础[6]。根据浮动核电站示范工程经验,与人员相关的因素主要是船体结构检验、核燃料补给和堆舱区管路、电缆布置。此外,堆舱舷侧分区范围还应考虑摇摆对水线面变化的影响。

2.1 结构检验

堆舱作为纵深防御的一道安全屏障,包围并保护安全壳及其他放射性物项,也是船体总纵弯曲的主要受力构件,保障船体总纵强度安全。同时也面临海水腐蚀、疲劳损伤等威胁,需要定期开展结构在役检查。根据浮动核电站船体监管体系研究,本文系统底分析了中国船级社《浮式装置入级规范》(FR)和国际海事组织Res.491(XII)《核商船安全规则》(SC)相关要求,如下:

(1)《浮式装置入级规范》第1篇/第5章/第4节(结构检验),要求对浮式装置要开展年度检验、中间检验、特别检验和主体结构测厚与探伤,主要包括结构和关闭设施状态、压载舱及涂层、液舱保护检查及液舱密性试验等,检验周期分别为1年或5年。每次检验时,如发现主体结构任何部位有显著腐蚀,应进行测厚检查与探伤。此外,还需进行底外部相关项目检查,周期为每5年周期内进行2次,15年以下船龄船舶可采用水下检验,15年以上船龄船舶申请水下检验需要监管部门特别认可[7]。因此,根据《浮式装置入级规范》结构检验要求,将堆舱结构划分为4个区域,如图2所示。不同区域检验及周期列于表3。

图2 堆舱结构检验分区Fig.2 Reactor compartment structural zoning

(2)《核商船安全规则》第8.4.4节规定,需要对安全壳支撑范围的堆舱底部船体结构①和防碰撞的堆舱舷侧结构③进行年度检验,每2年检验1次外板②和④的变形与腐蚀。特殊地,需要每4年1次定期检验,用超声波方法开展安全壳裂纹检查,考虑到反应堆换料周期,4年期限最多可延长1年[8]。因此,根据《核商船安全规则》结构检验要求,不同区域检验及周期列于表4。

表3 浮式规范对船底及舷侧结构检验频次Tab.3 FR’s structural inspection requirement

1)可代替一次年度检验。

表4 核商船规范对船底及舷侧结构检验频次Tab.4 SC’s structural inspection requirements

(3)另外,堆舱舷侧和底部结构检验时间应结合换料周期进行,应调整相关系统设计,增加船体板材腐蚀余量、结构安全在线监测等措施,报主管部门审批许可后,使检验工作安排在停堆换料期间进行,降低受辐射的影响限制。

2.2 核燃料补给

浮动核电站长期驻泊海上作业,换料周期约2~3年,需要在整个中修期内多次进行海上核燃料补给。补给船停靠位置、操作人员站位及频次等因素、反应堆运行状态,对浮动核电站堆舱舷侧辐射分区具有较大影响。

(1)核燃料补给位置一般选择堆舱附近,补给船以横向补给方式[9],靠绑在浮动电站堆舱舷侧(如图3所示),因此补给船作业受到堆舱舷侧的辐射影响。采用这种补给方式,可以最短的路径将核燃料转运至新燃料贮存间,有利于降低事故风险。

核燃料补给船采用容器运输,容器需满足新燃料容器相关标准。补给船靠绑后,经舷侧的新燃料吊机,将容器整体吊装至浮动核电站换料厂房内。最后需要容器开箱,取出新燃料组件,并经专用工具转移至指定的贮存格架,相应操作过程如图4所示。

图3 核燃料补给靠绑示意图Fig.3 FNPP’s supply ship berth

图4 核燃料转移操作示意图Fig.4 FNPP’s nuclear fuel transfer operation

(2)从人员站位及频次考虑,为尽可能减低核燃料船上贮存,浮动核电站一般按1炉新燃料贮存量设计。初步估计运输1炉燃料组件需要50个容器,整个海上补给过程时间约7天,堆舱区操作人员约9人,相应人员站位列于表5,限制其他人员进入换料控制区。

表5 核燃料补给人员站位表Tab.5 FNPP’s replenishment station

燃料补给时,相关人员站位的主要职责如下:

1)现场总指挥1人:位于浮动平台堆舱顶部视角较好的位置,全面协调指挥浮动平台和补给船上相关人员的现场工作;

2)补给船操作2人:位于补给船货舱内负责新燃料容器的挂载;

3)吊机操作2人:1人位于吊机控制室操作吊机,1人位于浮动平台顶棚甲板负责新燃料容器安全、准确的进入换料厂房顶部吊装口;

4)换料厂房内操作2人:位于换料厂房内部,负责接收来自堆舱吊机的新燃料容器,安全平稳的落地,并负责新燃料安全的转移至贮存格架;

5)现场辅助2人:1人位于补给船,1人位于浮动平台,主要辅助现场环境的监测、处于机动状态。

因此,实际上受舷侧分区影响的人数为3人,分别是补给船操作2人和现场辅助的其中1人,其他人位于浮动平台顶部不受舷侧分区影响。

(3)从源项角度考虑,为保证电站经济性,应尽可能减少换料对正常发电的影响,因此核燃料补给一般安排在反应堆功率运行期间进行。

2.3 管路、电缆布置

根据船舶的布置特点,不可避免地在船舶底部和舷侧设置管隧(如图5所示),用于布置贯穿艏艉的生活水管、污水管、电缆或其他管线,并考虑检修人员通行要求。因此需要考虑堆舱辐射对管路内流体介质的影响,避免将放射性物质带至船舶的其他区域;同时要考虑电缆的耐辐照性能,避免影响船舶的用电安全。

图5 堆舱区管隧布置与分区Fig.5 FNPP’s tunnel arrangement and radiation zoning

由于反应堆安装在安全壳底部,堆舱底部的剂量最大。因此,为降低管路和电缆布置对分区的影响,浮动核电站总体布局设计时,应考虑将平台分为艏、中、艉三区,分别在三个区域布置系统,避免全船性管路穿过堆舱。部分不可避免的管路、线缆布置在辐射环境较低的上管隧。

2.4 摇摆

核动力商船辐射分区原则以设计水线为边界,水线以上定义为舷侧分区,水线以下为底部分区。由于浮动核电站设计是基于运行厂址的海洋环境特征,确定了平台运行和风暴自存的两种海况重现期。相应海况下,浮动核电站摇摆的幅度不一样。

因此,舷侧分区时需要考虑水线以下叠加摇摆的幅值(如图5所示),舷侧屏蔽材料辐射的范围应不小于摇摆角最低点位置。

2.5 屏蔽材料

一般地,可作为核电站屏蔽材料的方案有混凝土、水、铸铁、铅等,这些材料对不同辐射类型具有较好的防护效果。陆上核电站一般选用混凝土作为屏蔽材料,经济性较好。而浮动核电站屏蔽材料的选择,需要考虑船舶空间和重量的限制,一般选择屏蔽效果更好,经济成本可接受的材料。

参考国内外军用核动力舰船和核动力破冰船,铅是最常见的屏蔽材料,屏蔽厚度和重量对船舶的适应性较好。目前国内外正在研发的特种高效的屏蔽材料,但由于经济成本的原因,还不能为工程广泛使用。因此,我国目前的浮动核电站论证方案多采用的是以铅为主的屏蔽材料,本文也以铅为前提开展辐射分区的相关论证和分析。

3 分区标准研究

本节基于舷侧与堆底分区的限制因素,辐射防护最优化基本原则(ALARA),对比分析不同分区方案的屏蔽效果和经济性能,综合性能最佳的分区方案可为工程设计参考。

3.1 剂量率计算方法说明

本文基于蒙特卡罗计算方法计算铅和聚乙烯的屏蔽性能。该方法是核电站屏蔽计算经常采用的重要方法之一,可大幅节省研究经费和研究时间,计算模型如图6所示,该模型考虑了安全壳四周设置了1.5 m的水舱,具有一定的屏蔽效果。

图6 堆舱底部和舷侧屏蔽的蒙特卡罗计算模型Fig.6 Shel. & bot shields’ Monte Carlo model

3.2 舷侧分区

根据上节分析,影响堆舱舷侧分区的主要的因素是舷侧结构检验和核燃料补给。本文根据船检现场经验反馈,分别估算了舷侧各工况下人员施工作业的人员站位特征,见表2~表4。分析结果表明,核燃料补给是堆舱舷侧区域人员居留特性要求最高的工况,最大值为12.9人·时/周,达到绿区(大于10人·时/周)水平。此外,《核商船安全规则》考虑到核商船进出入出港口的特点,要求堆舱水线以上舷侧的剂量当量率≤0.5 μSv/h,为非辐射工作场所。

因此,本文分别考虑了非辐射工作场所、监督区和绿区三种方案,论证了不同方案下屏蔽材料特征及成本分析,作为分区设计的依据。在屏蔽工艺设计方面,安全壳屏蔽工艺设计,考虑到铅对γ具有较好的屏蔽效果,聚乙烯对中子具有较好的屏蔽效果性质,铅屏蔽先于聚乙烯面向源项吸收部分高能射线,可减少聚乙烯的使用[10]。

(1)非辐射工作场所

非辐射工作场所是根据核商船的标准考虑的,经屏蔽设计和计算:铅屏蔽的厚度为190 mm、聚乙烯厚度为50 mm,舷侧的剂量率水平为0.5 μSv/h。

(2)监督区

作为对比项,分析了监督区标准的屏蔽特征:铅屏蔽的厚度为150 mm、聚乙烯厚度为50 mm,舷侧的剂量率水平为2.5 μSv/h。

(3)绿区

绿区标准是根据浮动核电站实际使用工况分析考虑的,经屏蔽设计和计算:铅屏蔽的厚度为120 mm、聚乙烯厚度为50 mm,舷侧的剂量率水平为10 μSv/h。

基于浮动核电站一般的安全壳容积水平:长约12 m、宽约10 m、高约15 m,安全壳侧面的面积约180 m2,结合安全壳安装高度、设计水线和摇摆因素后,侧面的屏蔽面积约130 m2。因此三种分区方案的屏蔽重量和造价列于表6。

表6 舷侧分区方案对比表Tab.6 Shell’s radiation zoning comparison

由表6可见,非辐射工作场所方案的剂量率水平最低(0.5 μSv/h),屏蔽的经济成本最高(2 305万元);绿区方案的剂量率水平相对较高(10 μSv/h),屏蔽的经济成本最低(1 793万元)。监督区场剂量率水平和屏蔽的经济成本介于非辐射工作场和绿区之间。

经综合分析,基于以下考虑,本文推荐绿区为舷侧分区方案:

(1)上述三种方案均满足使用要求。

(2)在使用工况上,浮动核电站相比核商船区别较大。浮动核电站长期驻泊海上,舷侧人员作业时间和频次较低;只在中修期回港,且处于停堆工况,辐射源强度较低。因此,在安全性有保障的前提下,浮动核电站舷侧分区可在核商船的基础上适当降低要求。

(3)屏蔽的成本分析应包括两个部分,即较高辐射分区的管理成本和经济成本。绿区为常规工作区,不属于较高的辐射区,人员进入无需特殊的管理措施。从经济成本考虑,绿区较监督区和非辐射工作场所可节约成本约350万元和600万元,效益可观。因此建议绿区作为舷侧的辐射分区方案。

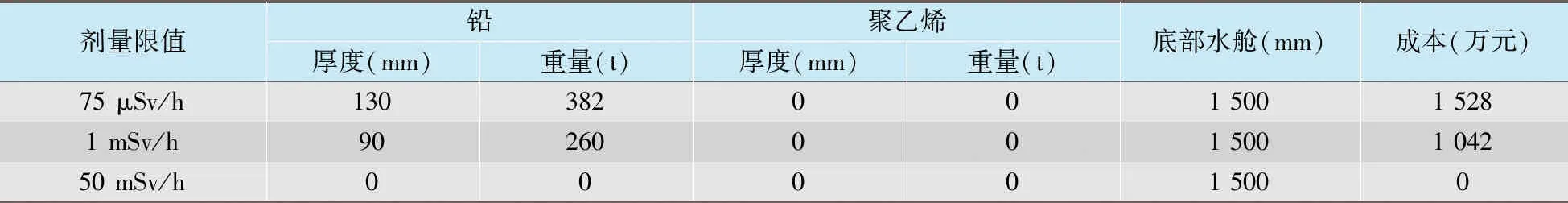

3.3 底部分区

与舷侧分区要求不同,影响堆舱底部辐射分区的主要的因素是底部结构检验,堆舱底部区作业人员的频次更低,但属于堆芯周边的活性区[11]。根据表2和表3对堆舱底部结构检验的作业频次分析可见,最高居留特征时间约0.06人·时/周,属于高辐射区分区标准。此外,GJB 843.21 A《核动力装置设计安全规定辐射屏蔽设计准则》规定,反应堆堆底轴线处船体外表面处热中子注量率和γ射线的能量注量率的限值,分别为1.0×108n/(cm2·s)和1.0×107MeV/(cm2·s),相当于剂量率50 mSv/h;另外,《核商船安全规则》考虑了核商船在航区内航行可能存在搁浅、触礁等事故风险,要求10%堆功率下进行堆舱底部的水中检修的部位剂量当量率≤75 μSv/h,对应满功率工况下约75 μSv/h。

因此,本文根据GJB 843.21 A和核商船安全规则要求,对比了50 mSv/h 和75 μSv/h两种方案。但根据国内核能行业协会对较高辐射区剂量率的界定来看,10 浮动核电站安全壳底部便于设置水舱,利于降低船舶重心,具有较好的中子屏蔽功能,因此安全壳底部屏蔽可不单独考虑中子及其屏蔽材料使用,不同分区的屏蔽方案如下: (1)75 μSv/h 75 μSv/h是根据核商船的标准考虑的,经屏蔽设计和计算,安全壳底需敷设铅屏蔽的厚度约130 mm。 (2)1 mSv/h 1 mSv/h为限定工作区,年均工作量小于1人·时/周,可管理进入。经屏蔽设计和计算:铅屏蔽的厚度约90 mm。 (3)50 mSv/h 50 mSv/h标准是根据GJB 843.21 A标准考虑的,经计算该方案下无需使用额外的屏蔽材料,仅依靠安全壳钢结构材料屏蔽可达到该剂量率水平。 上述三种分区方案的屏蔽重量和造价列于表7。 表7 堆底分区方案对比表Tab.7 Bottom’s radiation zoning comparison 表7显示,50 mSv/h方案的场剂量率水平最高,屏蔽成本几乎为0;75 μSv/h方案的场剂量率水平最低,但屏蔽经济成本最低(1 528万元)。与舷侧分区方案选择类似,基于以下考虑,本文推荐1 mSv/h为舷侧分区方案: (1)从较高辐射分区的管理成本考虑,50 mSv/h属于特高辐射区,进入较高辐射区开展维修或检查活动,应做好对辐射风险识别与监测跟踪,建立完善的规章制度和程序,开展人员培训与资格管理,落实信息交流与准确传递,并采取放射防护控制措施,避免或降低可能造成的严重辐射安全事件和人员超剂量照射的后果。因此,50 mSv/h的分区方案对浮动核电站的管理成本,辐射风险较大,安全性较低,不建议采用。 (2)与舷侧工况类似,浮动核电站与核商船长期在航道上穿行不一样,浮动核电站为拖带航行、驻泊工况下不存在搁浅的风险,堆舱底部不存在低功率检修的情景,因此不考虑10%堆功率下堆底水下维修的工况设计更合理。 (3)根据NB/T 20185—2012,以及EJ/T 1172—2004等标准规定,剂量率≤1 mSv/h时可管理进入,年均工作量小于1人·时/周,满足堆舱底部检修的频次要求。同时,1 mSv/h剂量率相对较低,辐射风险较小,安全性较好;从经济成本考虑,1 mSv/h方案可节省成本约500万元。因此建议1 mSv/h剂量率标准作为堆舱底部的辐射分区方案。 本文基于GB 18871—2002《电离辐射防护与辐射源安全基本标准》要求,系统研究了影响浮动核电站堆舱舷侧和底部辐射分区的因素,有如下结论: (1)堆舱舷侧和底部辐射分区应考虑结构检验和核燃料补给的影响; (2)堆舱舷侧和底部结构检验,应安排在停堆换料期间进行,降低辐射防护对相关区域检修人员施工的影响; (3)核燃料补给在反应堆功率运行期间进行,是堆舱舷侧辐射分区的首要影响因素; (4)舷侧分区屏蔽应考虑摇摆对水位变化的影响; (5)浮动堆舱室总体规划和布局时,应考虑合理的管线布置,避免或降低堆舱高辐射区辐射照射的不利影响。 本文基于辐射防护的基本原则,基于辐射分区因素对剂量限值的要求,对比分析了国内外规范及标准的要求,考虑较高辐射区的管理成本以及屏蔽的经济成本,最终确定了堆舱相关区域的分区方案:舷侧为绿区(<10 μSv/h)、底部为限定工作区(≤1 mSv/h),具有较好的安全和经济收益。 基于浮动堆的运行特点,从辐射防护管理的角度对浮动核电站运行有以下建议: (1)浮动堆一般采用双堆布置,且具有1.5~3年的换料周期,因此建议在单堆换料期间交替开展浮动平台的检修工作,避免满功率期间的高辐射场剂量率; (2)新燃料补给船选用艏部上建型船舶,靠泊时艉部靠近堆舱,避免补给船船员受到浮动平台舷侧辐射影响; (3)浮动平台设计时,建议考虑安全壳底部和舷侧的空舱注水的接口,不需要时可排除水源,具有较好的屏蔽效果和经济性。

4 结论与建议