焚烧灰玻璃固化处理工艺条件初探

2020-04-20褚浩然郑博文杨丽莉阮佳晟

张 禹,褚浩然,郑博文,徐 卫,杨丽莉,阮佳晟

(中国辐射防护研究院,太原 030006)

迄今为止,我国已经建立了3座放射性废物焚烧设施,用于焚烧核设施产生的可燃性固体废物[1-2]。可燃性放射性废物焚烧处理后能得到较大幅度的减容,但作为主要二次废物的焚烧灰既富集了绝大部分放射性核素,又属于松散型固体粉、渣类废物,需要进一步整备以后,才能够送到放射性废物处置场进行最终处置。因此焚烧灰的各种固化整备技术也就应运而生,如水泥固化、玻璃固化、熔融固化、陶瓷固化、造粒-固化等[3],其中玻璃固化技术[4]可以将放射性废物转变成玻璃状物质,核素浸出率低,包容性好,减容效果明显,适合最终处置。

如果通过高温熔融的方法,将废物焚烧后产生的焚烧灰直接进行玻璃固化,可以省去焚烧灰的收集、运输、接收、暂存等环节,节约运行成本,提高安全性。同时,熔融过程中产生的高温烟气也可以利用废物焚烧设施的烟气净化设备进行处理,形成一套系统,从而降低建设周期和投资,具有非常好的工程应用前景和实际意义[4]。

因此,有必要对焚烧灰熔融处理以及玻璃固化的可行性进行验证,同时提出基础玻璃配方范围以及熔融处理的工艺条件,为今后全面开展工程应用提供必要的前期准备。

1 实验方法

1.1 模拟焚烧灰制备

本实验使用的实际焚烧灰来自以往焚烧设施的冷态实验,具有较好的代表性。对焚烧灰进行密度、成分以及熔融特性方面的测试,结果列于表1。利用化学试剂制备与之成分相似的模拟焚烧灰,作为本实验的处理对象,以提高实验的便利性和准确性。

表1 焚烧灰特性测试1)Tab.1 Characteristics of incineration ash

1)焚烧灰的自然堆积密度为0.65 g/cm3。

1.2 工艺流程

参考相关文献[5-6],确定焚烧灰熔融处理以及玻璃固化的工艺流程为:焚烧灰+辅料→熔融→玻璃成型→退火。具体内容如下:

(1) 焚烧灰和添加剂按一定比例,混合均匀,烘干后装入刚玉坩埚;

(2) 将刚玉坩埚放入熔融炉内,按照一定的熔制温度曲线进行升温;

(3) 待熔制均化后,将玻璃液浇筑到预先加热到退火温度的石墨模具中急冷,形成试块;

(4) 待试块成型后,在退火温度下保温一定时间,最后再自然冷却至室温。

1.3 实验方案

实验目的主要在于确定添加剂的种类和比例,以及熔融处理的工艺条件参数。

1.3.1添加剂的种类和比例

选择合适的添加剂,可以降低熔融温度,减小粘度,节省能耗,同时有利于玻璃的成型,能够提高玻璃固化体的性能[7]。

参考国内外几种实验成功的基础玻璃配方[8-9],认为其中主要有以下几类物质:SiO2,B2O3,Al2O3和Na2O。其中:

(1) SiO2属于玻璃网络生成体氧化物,能单独形成玻璃,可以提高玻璃的机械性能和稳定性,但也会提高其粘度和熔融温度。

(2) B2O3属于玻璃网络生成体氧化物,可以改善粘度,起到助熔作用,但含量过多时,会使玻璃泡多质脆,不宜单独使用。

(3) Al2O3属于玻璃网络中间体氧化物,能提高玻璃的稳定性和机械性能,但同时也会提高其粘度,使熔融过程变得困难。

(4) Na2O属于玻璃网络外体氧化物,可以提供游离氧,促使断键,从而起到助熔作用,但也会影响玻璃的成型质量。

由表1可知,本实验对象的焚烧灰中含有较多Al2O3、CaO、TiO2以及Fe2O3,而SiO2、B2O3和Na2O等玻璃成型物质的含量较少。根据焚烧灰的具体成分,确定以SiO2、B2O3和Na2O作为主要的添加剂研究对象,并规定基础玻璃配方中Al2O3、Fe2O3、CaO、TiO2和MgO的质量分数分别为固定值2%、2%、15%、5%和1%。此时配方中除了焚烧灰、SiO2、B2O3和Na2O之外,几乎不需要加入另外的添加剂,能够尽可能少的引入添加剂的质量以及种类,从而保证焚烧灰的包容率和实验的便利性。

同时,考虑到后期工程应用方便,以及降低成本,因此希望通过硼砂引入B2O3和Na2O,即相当于限定了二者比例,硼砂中B2O3与Na2O的质量比约为2∶1。

由此,共进行4组配方的实验:BNa-25、BNa-30、BNa-35和BNa-40,对应B2O3和Na2O的添加量之和分别为25%、30%、35%和40%,计算得到对应的SiO2含量,从而确定基础玻璃配方,如表2所列。最后,实验中使用的所有基础玻璃配方物质均为杂质很少的分析纯试剂,便于分析测定,提高实验结果的准确性。

表2 基础玻璃配方Tab.2 Basic glass formulas

1.3.2熔融工艺条件参数

参考国内外已经经过验证的玻璃固化熔融加热曲线,确定能够满足本实验中焚烧灰熔融处理以及玻璃固化要求的工艺条件参数[10-11]。

为了简化实验过程,重点对熔融处理温度进行研究,熔融处理时间始终保持3 h,以保证玻璃的完全熔融,其余工艺参数选择经过验证的数值,不会对实验结果产生不利影响。由此,得到具体的实验熔融加热曲线,如图1所示。

图1 加热流程Fig.1 Heating process

1.4 样品性能检测

(1) 外观:对样品外观、色泽以及透明度等方面进行观察,并判断玻璃液浇筑时的流动性能和熔融情况。

(2) 密度:使用排水法对样品的密度进行测量,比较样品处理前后密度的变化。

(3) 物相结构:采用X射线衍射法对样品物相结构进行分析,检测样品的结晶度和玻璃化程度。

2 实验结果

2.1 实验组BNa-25

实验组BNa-25的相关结果如下:

(1) 外观

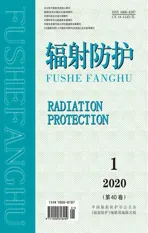

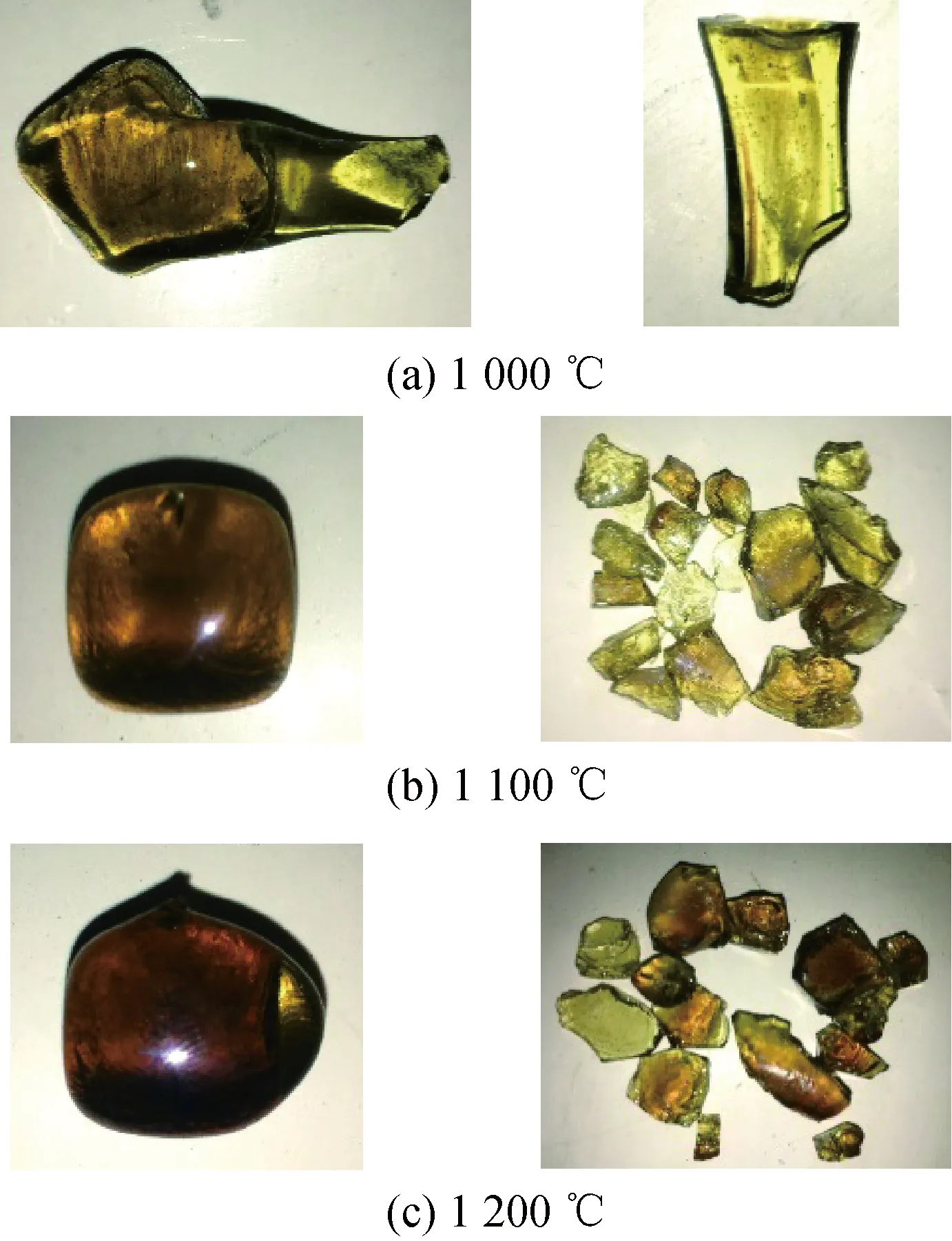

图2为实验组BNa-25配方在3个熔融处理温度(分别为1 000、1 100、1 200 ℃)下固化体的外观图片。

图2 不同熔融温度下(1 000,1 100,1 200 ℃)实验组BNa-25样品外观Fig.2 Sample appearance of test BNa-25

由图2可见:当熔融处理温度为1 000 ℃时,样品基本没有流动性,难以浇筑,同时能够观察到大量的未熔杂质。当温度上升到1 100 ℃时,样品的流动性有所改善,但基本上也难以浇筑成型,同时仍然能够观察到一些气泡和未熔杂质。当温度进一步提高到1 200 ℃时,样品已经具有一定的流动性,基本上可以浇筑成型,但还有少量的气泡和杂质,说明该配方下,处理后的样品没有熔融完全。

(2) 密度

表3为实验组BNa-25配方在3个熔融处理温度下固化体的密度、体积以及对应的焚烧灰和减容比统计。

表3 实验组BNa-25样品密度Tab.3 Sample density of test BNa-25

由表3可见:经熔融处理后,玻璃固化体的密度在2.4~2.6 g/cm3之间;以原焚烧灰堆积密度0.65 g/cm3计算,减容比小于1.0。因此,实验前后基本属于增容处理,说明该配方下,经过熔融处理后,玻璃固化体不够致密,减容效果较差。

(3) 物相结构

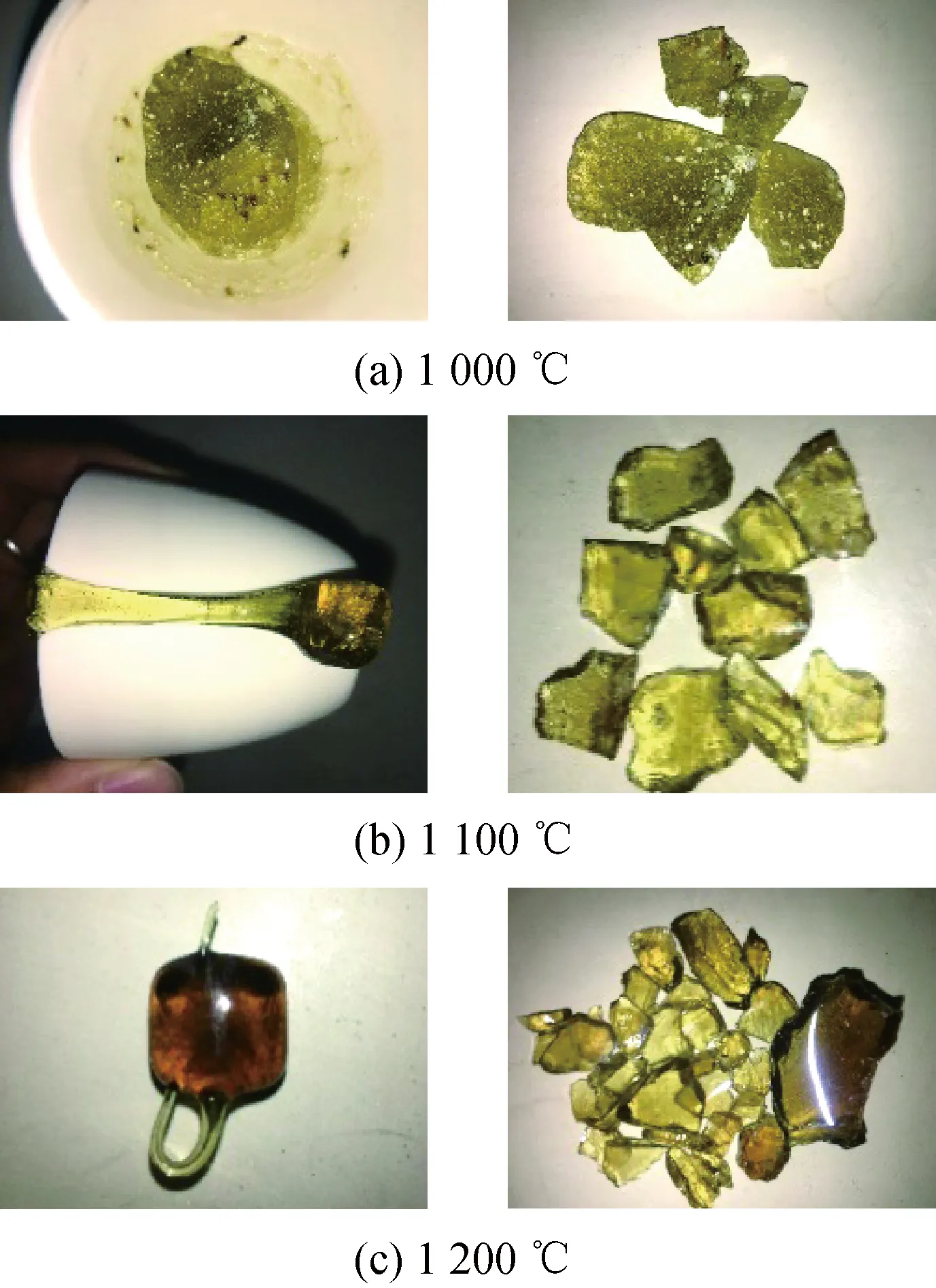

图3为实验组BNa-25配方在3个熔融处理温度下固化体的衍射图谱。

图3 实验组BNa-25样品衍射图谱Fig.3 Sample XRD of test BNa-25

由图3可见:大致从衍射角20°开始至50°,出现驼峰,形成鼓包状的弥散峰,图谱的背底曲线波动剧烈,说明其中存在玻璃态物质。

具体而言,当熔融处理温度为1 000 ℃时,样品衍射峰峰强较大,说明其中存在晶体物质,结晶度为1.28%;当温度提高到1 100 ℃时,样品中已无明显的衍射峰,说明该阶段样品中的晶体物质消失,基本实现玻璃化;当温度继续升高到1 200 ℃时,峰强逐渐变弱并宽化,弥散现象明显,说明样品更加接近玻璃态,玻璃化程度进一步提高。

2.2 实验组BNa-30

实验组BNa-30的相关结果如下:

(1) 外观

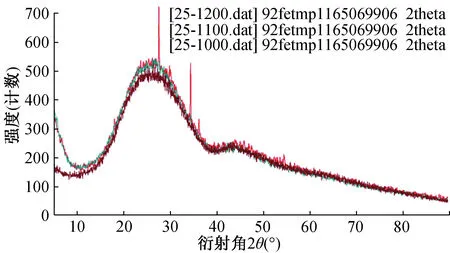

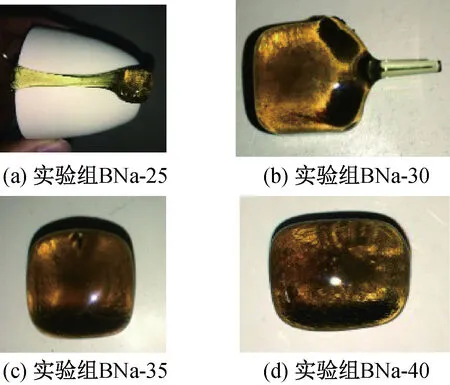

图4为实验组BNa-30配方在3个熔融处理温度下固化体的外观图片。

图4 不同熔融温度下(1 000,1 100,1 200 ℃)实验组BNa-30样品外观Fig.4 Sample appearance of test BNa-30

由图4可见:当熔融处理温度为1 000 ℃时,样品的流动性较差,同样基本上难以浇筑成型,同时还能够观察到一些气泡和未熔杂质,但较实验组BNa-25有所改善。当温度上升到1 100 ℃和1 200 ℃时,样品均有较好的流动性,成型情况理想,同时样品表观坚硬、光滑,呈黄褐色透明状,也没有出现明显的气泡和杂质。

(2) 密度

表4为实验组BNa-30配方在3个熔融处理温度下固化体的密度、体积以及对应的焚烧灰和减容比统计。

由表4可见:经熔融处理后,玻璃固化体的密度维持在2.5~2.7 g/cm3的范围内,样品密度较实验组BNa-25时更高,说明此时样品更加致密。同时,实验也基本能够实现不增容处理。

表4 实验组BNa-30样品密度Tab.4 Sample density of test BNa-30

(3) 物相结构

图5为实验组BNa-30配方在3个熔融处理温度下固化体的衍射图谱。

图5 实验组BNa-30样品衍射图谱Fig.5 Sample XRD of test BNa-30

由图5可见:衍射峰型大致与实验组BNa-25类似,在相似的衍射角区域内也存在典型的弥散峰,说明两者大部分物质相同,且为玻璃态。

具体而言,当熔融处理温度为1 000 ℃时,样品中存在的晶体物质与实验组BNa-25相同,但结晶度更低,仅为0.63%,说明玻璃化程度较实验组BNa-25更好。当温度升高到1 100 ℃及以上时,样品中已无明显的衍射峰,说明该阶段样品基本实现玻璃化[12]。

2.3 实验组BNa-35

实验组BNa-35的相关结果如下:

(1) 外观

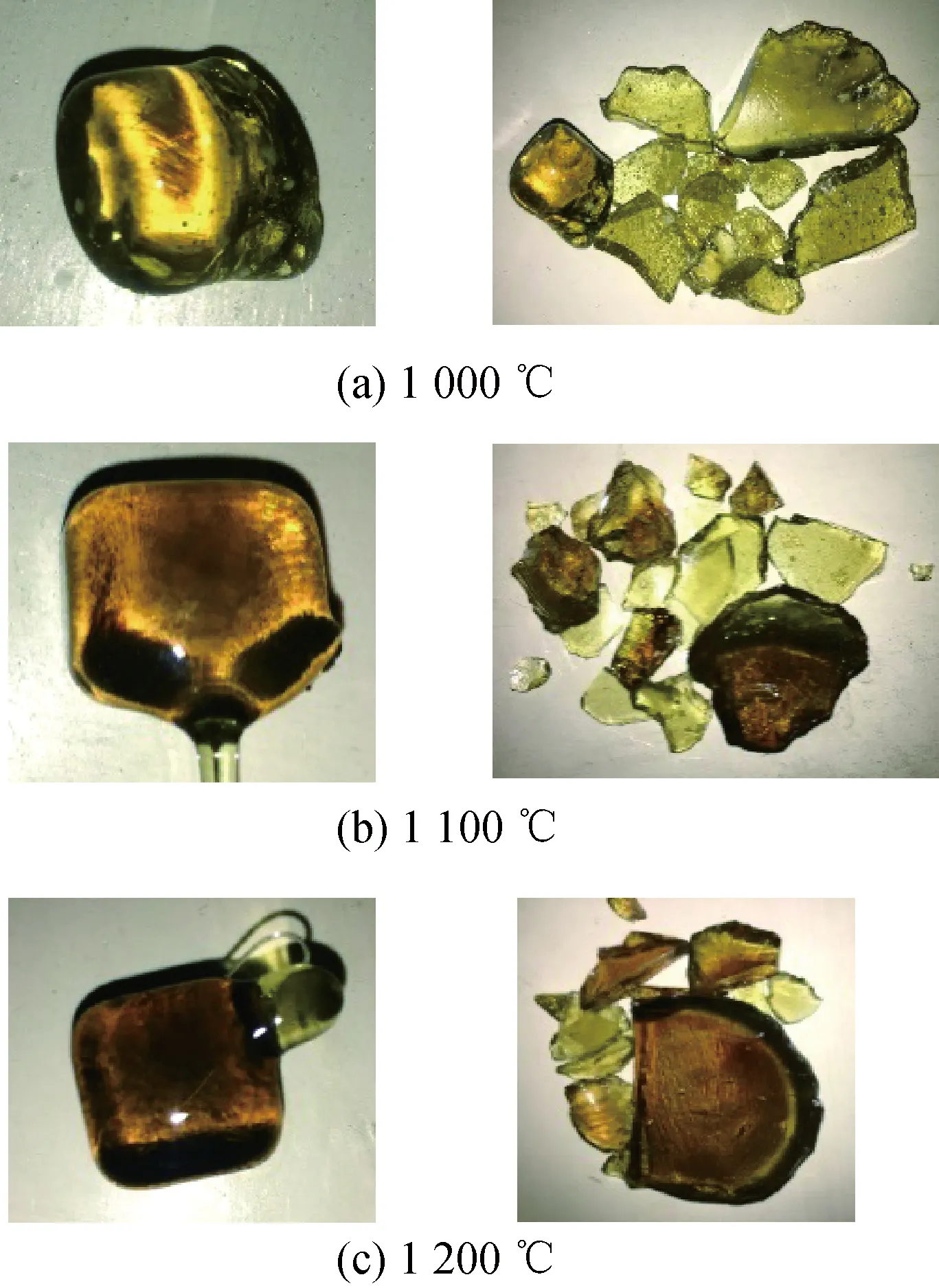

图6为实验组BNa-35配方在3个熔融处理温度下固化体的外观图片。

图6 不同熔融温度下(1 000,1 100,1 200 ℃)实验组BNa-35样品外观Fig.6 Sample appearance of test BNa-35

由图6可见:当熔融处理温度为1 000 ℃时,样品的流动性较差,浇筑至一半时玻璃已经固化成型,同时能够观察到一些气泡和未熔杂质,但较实验组BNa-30又进一步有所改善。当温度上升到1 100 ℃和1 200 ℃时,样品流动性良好,成型情况理想,相同温度下,较实验组BNa-30效果更好。

(2) 密度

表5为实验组BNa-35配方在3个熔融处理温度下固化体的密度、体积以及对应的焚烧灰和减容比统计。

由表5可见:经熔融处理后,玻璃固化体的密度能够维持在2.7 g/cm3以上,较实验组BNa-30更高,说明此时样品致密化程度进一步提高,同时减容比均在1.0以上,即实验前后焚烧灰能够实现不增容处理。

(3) 物相结构

图7为实验组BNa-35配方在3个熔融处理温度下固化体的衍射图谱。

图7 实验组BNa-35样品衍射图谱Fig.7 Sample XRD of test BNa-35

由图7可见:衍射峰型和变化规律与实验组BNa-30基本类似,但不同的是,当熔融处理温度为1 000 ℃时,样品衍射峰强度更低,说明其中存在的晶体物质更少,玻璃化程度较实验组BNa-30又有了进一步的提高。

2.4 实验组BNa-40

实验组BNa-40的相关结果如下:

(1) 外观

图8为实验组BNa-40配方在3个熔融处理温度下固化体的外观图片。

图8 不同熔融温度(1 000,1 100,1 200 ℃)实验组BNa-40样品外观Fig.8 Sample appearance of test BNa-40

由如图8可见:样品均具有较好的流动性和成型效果。

(2) 密度

表6为实验组BNa-40配方在3个熔融处理温度下固化体的密度、体积以及对应的焚烧灰和减容比统计。

表6 实验组BNa-40样品密度Tab.6 Sample density of test BNa-40

由表6可见:经熔融处理后,玻璃固化体的密度和减容比与实验组BNa-35接近。

(3) 物相结构

图9为实验组BNa-40配方在3个熔融处理温度下固化体的衍射图谱。

图9 实验组BNa-40样品衍射图谱Fig.9 Sample XRD of test BNa-40

由图9可见:与之前的实验结果基本类似,但不同的是,从熔融处理温度为1 000 ℃时开始,样品中已经不再存在晶体物质。此外,不同处理温度下的衍射峰峰型基本相同,说明此时样品已经达到最佳的熔融状态,也足够致密。显然,由于配方中加入更多的硼砂,样品能够在更低的处理温度下达到熔融状态,此时提高处理温度已经不能再提升其玻璃化的程度和致密性。

3 结果分析

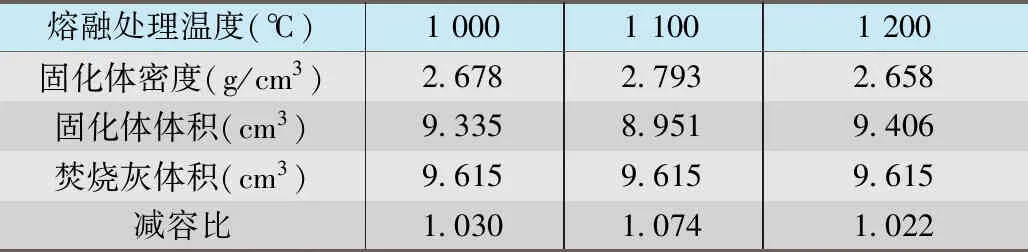

图10为相同配方在不同熔融处理温度下固化体的外观图片。

图10 相同配方下的样品外观Fig.10 Sample appearance obtained with a same formula

由图10可见:当基础玻璃配方相同时,随着熔融处理温度的上升,样品流动性能增强,成型效果改善。此外,样品颜色也逐渐加深。这是由于提高处理温度能够促使铁离子向低价态转变,而Fe2+能够将玻璃着色成蓝绿色;Fe3+则会将玻璃着色成黄色。因此在较高的处理温度时,样品的颜色也相应的更深一些。

图11为不同配方在相同熔融处理温度(1 100 ℃)下固化体的外观图片。

图11 相同熔融处理温度下的样品外观Fig.11 Sample appearance obtained at a same heating temperature

由图11可见:当样品熔融处理温度相同时,随着硼砂含量逐渐增加,SiO2含量逐渐减少,样品流动性依次提高,更加容易成型。因此,可以认为增加基础玻璃配方中硼砂的含量,能够降低样品的熔融温度,改善其流动性,更加易于成型。

此外,对比表3~6中不同配方和熔融处理温度下固化体密度,结合样品外观和物相结构的测试结果分析,发现当样品熔融完全,流动性和成型效果良好,完全实现玻璃化时,样品的密度均能够保证在2.6 g/cm3以上,说明成型的玻璃固化体较为致密,能够实现不增容处理。

综上所述,以玻璃固化体浇筑时的流动性、成型效果以及样品最终的密度和玻璃化程度作为标准,认为:

当B2O3和Na2O的添加量在30%以下时,由于其在1 000~1 200 ℃的熔融处理温度范围内,样品性能均与理想状态有一定的差距,因此不作为推荐配方考虑;当B2O3和Na2O的添加量在30%~35%之间时,处理温度应至少保持在1 100 ℃以上;当B2O3和Na2O的添加量达到40%时,处理温度可以降低至1 000 ℃或更低。

由于过高的熔融处理温度不利于焚烧灰中核素的捕集,同时出于降低设备能耗的考虑,因此,在保证玻璃固化体性能品质和减容效果的前提下,应尽量降低熔融处理的温度。

4 验证实验

选择实验组BNa-35的工艺条件,即B2O3和Na2O的添加量为35%,SiO2添加量为40%,熔融处理温度为1 100 ℃作为配方比例和熔融处理工艺条件,使用真实焚烧灰进行验证实验。

验证实验的相关结果如下:

(1) 外观

图12为验证实验中真实焚烧灰和模拟焚烧灰对应固化体的外观图片。

图12 样品外观对比Fig.12 Sample appearance comparison

由图12可见:使用真实焚烧灰进行实验时,样品的流动性能也较为良好,成型情况理想,同时样品表面坚硬、光滑,没有明显的气泡和杂质。但是与模拟焚烧灰不同的是,此时样品颜色变深,呈现深绿色,且透明度较差。

这是由于之前在确定模拟焚烧灰成分时,对于焚烧灰中含量极少的物质,如MnO等并未考虑,而锰离子作为玻璃中一种重要的着色剂,能够使玻璃呈现棕色或者紫色等较深的颜色。因此,在与铁离子共同作用下,可能会使样品的颜色发生变化。

(2) 密度

表7为验证实验中真实焚烧灰和模拟焚烧灰对应固化体的密度、体积以及对应的焚烧灰和减容比统计。

表7 样品密度对比Tab.7 Sample density comparison

由表7可见:使用真实焚烧灰进行实验时,样品密度与模拟焚烧灰实验的结果较为接近,说明此时得到的玻璃固化体同样较为致密。

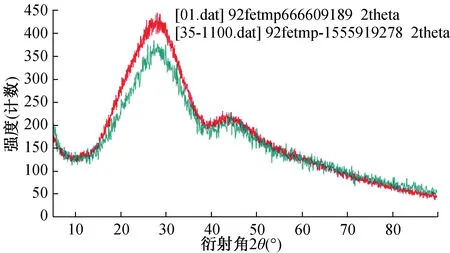

(3) 物相结构

图13为验证实验中真实焚烧灰和模拟焚烧灰对应固化体的衍射图谱。

图13 样品衍射图谱对比Fig.13 Sample XRD comparison

由图13可见:在相似的衍射角区域内也存在典型的弥散峰,与之前模拟焚烧灰的实验结果基本类似,说明大部分物质相同;同时不存在明显的衍射峰,说明样品中已经不再存在晶相物质,达到较好的熔融状态和玻璃化程度。

综上,通过使用真实焚烧灰进行实验,与模拟焚烧灰的实验结果进行对比,发现两者在外观、成型情况、密度以及物性结构等方面基本相同,由此证明了之前模拟焚烧灰实验结果的适用性,同时也表明焚烧灰熔融处理以及玻璃固化工艺的可行性。

5 结论

(1) 将焚烧灰与适当比例添加剂混合后,经高温熔融和冷却,可以得到玻璃固化体。固化体表观坚硬、光滑且致密,密度在2.6 g/cm3以上。经XRD检测,样品为均匀的玻璃态物质。表明焚烧灰熔融处理以及玻璃固化工艺的可行性。

(2) 焚烧灰初步的熔融处理工艺条件为:当B2O3和Na2O的添加量在30%~35%之间时,处理温度应至少保持在1 100 ℃以上;当B2O3和Na2O的添加量达到40%时,处理温度可以降低至1 000 ℃或更低。在保证玻璃固化体性能品质和减容效果的前提下,应尽量降低熔融处理的温度。

(3) 焚烧灰的熔融温度随着玻璃添加剂中硼砂含量的增加而降低,同时样品的流动性和成型效果也得到明显改善。