还原焙烧—磁选在黄金冶炼渣中的应用

2020-04-20和少龙

马 强,和少龙

(云南黄金集团鹤庆北衙矿业有限公司,云南 大理 671000)

黄金资源开发与利用历史悠久,其冶炼技术较为成熟,但是,在冶炼过程中产生大量的氯化尾渣,导致后期处理及尾渣中其他有色金属的回收利用较为困难。黄金冶炼渣指的是在矿石冶炼过程中浮选金精矿后经过酸化焙烧后再氯化浸出压滤后得到的尾矿渣,因此黄金冶炼渣具有泥化现象严重,矿物颗粒粒度极细的特点,导致现阶段成熟的冶炼工艺不能较好的处理[1]。通常情况下,黄金冶炼渣中除含有少量的Au、Ag元素外,还含有大量的Fe、Cu等资源[2]。因此,加强黄金冶炼渣的回收处理,不仅能够有效的提高资源利用率,而且对冶炼渣堆积造成的重金属元素、金属元素污染治理有积极的作用[3]。基于此,本文以还原焙烧—磁选法尝试在某矿区黄金冶炼渣中的应用,为推动黄金冶炼渣再利用提供帮助。

1 试验原料及试验方法

1.1 试验原料原矿性质

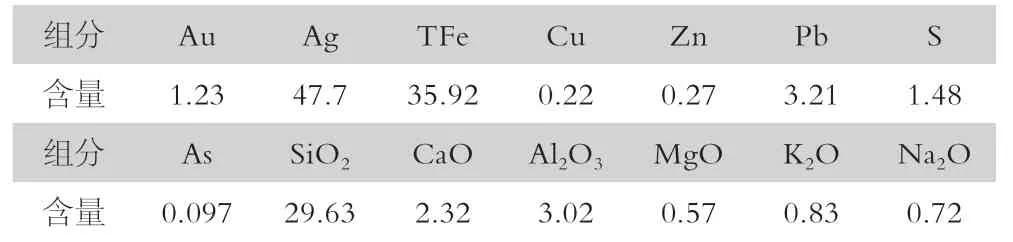

本文所使用的黄金冶炼渣取自某开采矿山冶炼厂,对该黄金冶炼渣中的元素进行分析,结果见表1。由表1可知,该黄金冶炼渣中TFe品位可达35.92%,具有极高的利用价值。试验所用黄金冶炼渣的原矿组成主要为赤铁矿、石英、钾长石、斜长石、氧化铅、石膏等,其中赤铁矿含量占总矿物的51.31%,其他金属矿物如方铅矿、黄铁矿等含量较低。此外,矿石中的脉石矿物以石英为主,含量可达22.31%。根据原矿石分析结果显示,原矿粒度较细,矿石多呈蜂窝状集合体产出,并且在赤铁矿集合体中充填有大量的石膏等矿物,部分赤铁矿被石英等脉石矿物包裹,因此造成冶炼渣回收困难。

表1 某黄金冶炼渣的化学多元素分析结果

1.2 还原焙烧—磁选试验方法

本文所使用的还原剂为焦煤,对某矿山的黄金冶炼渣进行还原焙烧—磁选试验分析,该工艺理论主要是以高温还原焙烧将黄金冶炼渣中的铁的氧化物还原成Fe单质,再利用细磨磁选法将其中的Fe单质回收利用,进而获得还原状态的铁粉产品。试验准备工作包括矿样的制作,矿样制作是将一定比例的焦煤和黄金冶炼渣混匀,并加入适量的蒸馏水,用造球机造球烘干,当烘干温度达到预计温度后,将矿样放置其中并开始计时,纸质达到焙烧时间后取出矿样进行水淬处理,烘干后将其进行磨细试验,磨好后进行磁选试验。

2 试验结果与分析

2.1 正交试验

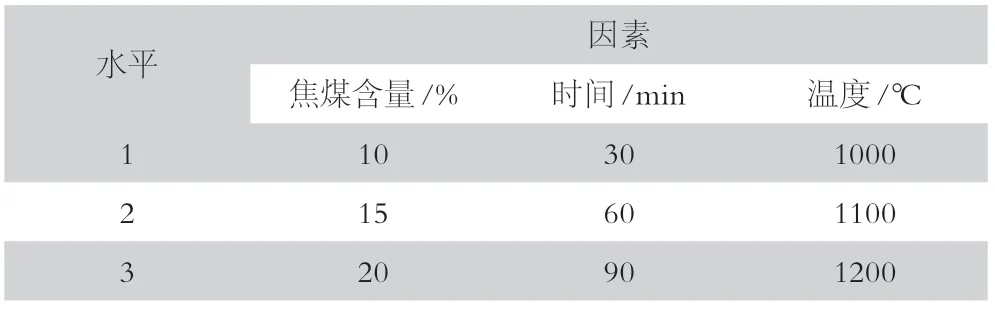

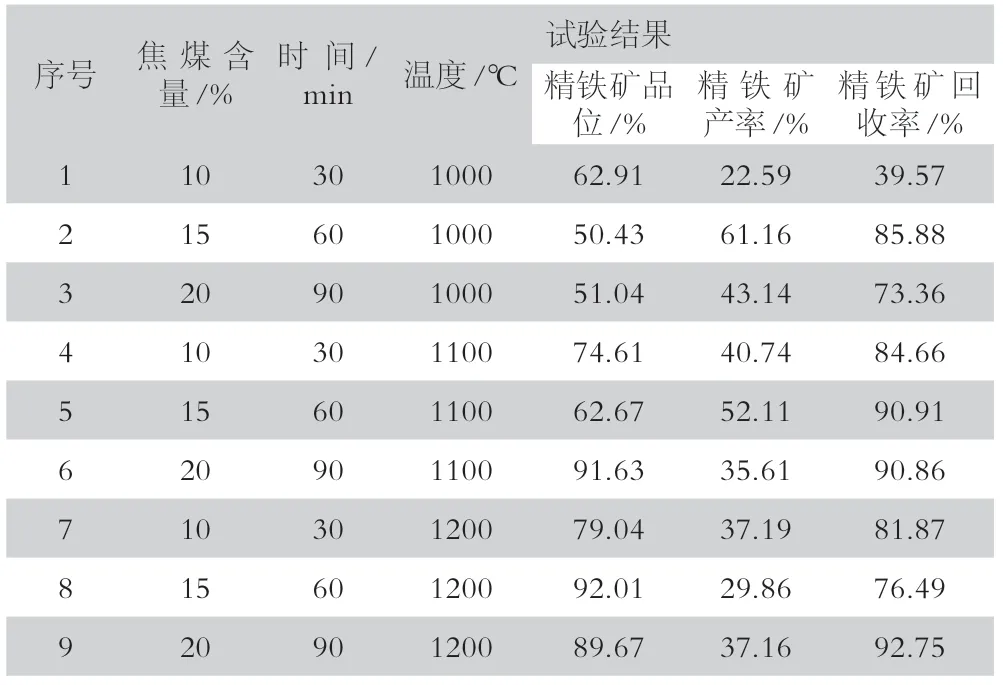

还原焙烧—磁选试验过程中对黄金冶炼渣提取的影响因素较多,因此设计三因素三水平正交试验。在此过程中将磁选试验条件限定为:矿物磨细度-0.045mm占66.56%,120KA/m的磁场强度,正交试验水平取值见表2,试验结果见表3。

由表3可知,对该黄金冶炼渣还原焙烧影响较大的因素主要为温度,其次是焦煤含量和焙烧时间。

表2 三因素三水平正交试验水平取值

表3 三因素三水平正交试验结果表

2.2 焙烧温度试验

根据三因素三水平正交试验结果显示,对该黄金冶炼渣还原焙烧影响较大的因素主要为温度,因此先进行焙烧温度试验。试验过程中设定:矿物磨细度-0.045mm占66.56%,120KA/m的磁场强度,矿样中焦煤加入量为矿样的15%,焙烧时间设定为60min,分别进行不同温度的焙烧试验。试验结果表明,随着焙烧温度的逐渐增高,精铁矿的回收率呈递增趋势,直至温度增加至1150℃后,精铁矿回收率提高幅度呈下降趋势。当焙烧温度达到1200℃时,焙烧样初夏熔融现象。综合考虑后,认为将焙烧温度选定为1150℃为宜。

2.3 焙烧时间试验

试验过程中设定条件:矿物磨细度-0.045mm占66.56%,120KA/m的磁场强度,矿样中焦煤加入量为矿样的15%,焙烧温度为1150℃,分别进行不同焙烧时间的试验。

试验结果表明,随着焙烧时间的持续增长,精铁矿中的铁品位具有相应增加的趋势,但是增加幅度不大,在焙烧过程中,当焙烧时间达到60min后时,精铁矿中铁品位进本趋于稳定。因此,考虑到回收经济效益等综合因素后,认为焙烧时间选为60min为宜。

2.4 还原剂试验

试验过程中设定条件:矿物磨细度-0.045mm占66.56%,120KA/m的磁场强度,焙烧温度为1150℃,焙烧时间为60min,分别进行不同焦煤含量的试验。试验结果表明,随着焦煤加入量的增加精铁矿总铁的品位呈先增加后降低的变化规律,导致这一变化规律的原因在于一定加入量的焦煤能够促进黄金冶炼渣中铁的氧化物还原,进而提高精铁矿的回收率,但是当焦煤加入量过大时,因焦煤中含有较多的杂质而导致在焙烧过程中包裹铁质,进而降低精铁矿的回收率。根据实验结果显示,当焦煤加入量为15%时精铁矿的回收率最大,因此,选定焦煤加入量为15%。

2.5 磨细度实验

试验过程中设定条件:120KA/m的磁场强度,焙烧温度为1150℃,焙烧时间为60min,焦煤加入量为15%,分别进行不同磨细度的试验。实验结果表明,随着矿物磨细度的增加,精铁矿回收率均呈增长趋势,当矿物磨细度达到-0.0045mm占74.56%以后时,虽然精铁矿回收率呈递增趋势,但递增幅度变化不大。因此,选定矿物磨细度为-0.0045mm占74.56%。

2.6 磁场强度实验

试验过程中设定条件:矿物磨细度为-0.0045mm占74.56%,焙烧温度为1150℃,焙烧时间为60min,焦煤加入量为15%,分别进行不同磁场强度实验。

实验结果表明,精铁矿的品位随着磁强强度的增加呈下降趋势,但是精铁矿的回收率随着磁强强度的增加而呈递增趋势。综合考虑回收经济价值等因素,选定60KA/m的磁场强度,此时精铁矿中铁的品位可达93.24%,铁的回收率为82.75%。

3 结语

综上所述,黄金冶炼渣中其他有用金属元素的再利用不仅能够提高矿石的经济价值,而且对改善冶炼渣堆积造成的重金属、金属元素污染有积极的作用。本文试验结果表明,该矿山黄金冶炼渣的还原焙烧—磁选条件为:矿物磨细度为-0.0045mm占74.56%,焙烧温度为1150℃,焙烧时间为60min,焦煤加入量为15%,磁场强度为60KA/m,此时可获得精铁矿中铁品位93.24%,铁回收率为82.75%的铁粉。