铸模工艺及浇铸控制对铜模使用寿命的影响

2020-04-20李林山赵宇娟金泽志曾庆康郑春雨

李林山,赵宇娟,金泽志,曾庆康,郑春雨

(铜陵有色金属集团控股有限公司,安徽 铜陵 244100)

阳极板浇铸作为铜电解精炼前的最后一道工序,主要负责浇铸重量、物理规格、尺寸及成分符合电解需求的阳极板。除此之外,铜模使用寿命是阳极板浇铸另一个重要的参数指标。现代铜冶炼企业使用的模具有铸钢模和铸铜模两种,其中铜模可细分为阳极铜模和阴极铜模。钢模因其低杂质、低碳及高强度特性表现出良好的导热性和抗热冲击性能,钢模与铜水熔点差可有效避免铜水粘模现象,减少阳极白板的出现。但钢模中的Fe3C可与Cu2O发生反应腐蚀钢模,最终因内应力和热应力综合作用使得铜模失效。这也是钢模使用寿命低于铜模的主要原因。阳极铜模和阴极铜模差别主要变现在纯度上,阴极铜模含杂少,在浇铸中晶粒大小均匀,热量均匀地向各方向散失,因此阴极铜模使用寿命远大于阳极铜模,但阴极铜模重达3~4吨,完全采用电解铜制作,制作成本明显高于阳极铜。因此在现代铜冶炼企业中,使用阳极铜铸模反而比阴极铜铸模多。

黄智超[1]系统介绍了母膜材质、浇注温度、铜液中溶解的气体及脱模剂四个方面对阳极铜模寿命的影响。徐建兵[2]在浇铸过程中添加镁铬氧化物与氧化铝喷涂涂料,能有效延长铜模使用寿命,同时可通过以磷酸铝为黏结剂配比固化剂修补开裂的铜模。昆明理工大学的李枫[3]对阳极铜模失效机理进行了理论分析,胡忠卫[4]对铜模使用寿命的影响因素进行了阐述,另张文进[5]对铜模的优化改造提出了新的思路。本文主要从生产实践出发,阐述现场实践操作对铜模使用寿命的影响及应对措施。

1 铸模工艺控制对铜模使用寿命的影响

规范的浇铸过程能有效提升铜模浇铸成功率和使用寿命。钢母膜首次铸模前须进行热处理,一般采用烘烤方法,防止母膜在冷态时骤然接触高温熔体后局部变形造成浇铸的铜模出现物理缺陷,浇铸过程中尽量一次性完成,避免局部温度过高或过低致使铜水分层,让铜水始终保持良好的流动性,同时尽可能选用包龄较长的包具盛装铜水,以确保包衬热容量在浇铸过程中保持稳定,使得各处铜水自然均匀冷却凝固,待铜水完全凝固后再将四周挡板及顶部盖板去除,最终让铜模在空气中保持自然冷却即可。

2 温度控制对铜模使用寿命的影响

温度控制主要涉及到铜水浇铸温度和浇铸过程中铜模模面温度。

2.1 铜水浇铸温度对铜模使用寿命的影响

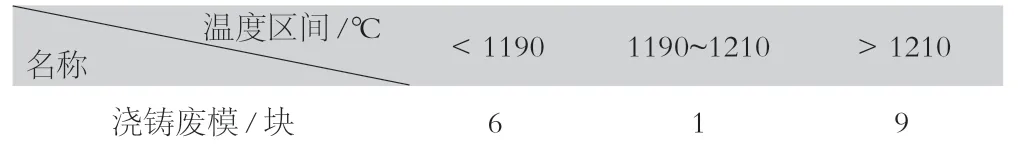

适宜的铜水温度不仅有利于浇铸过程的控制,同时减少对铜模的损伤。由表1浇铸废模温度分布统计可知,浇铸废模主要出现铜水温度过低(低于1190℃)或过高(高于1210℃。因此为使铜模使用寿命得到提高,铜水温度一般控制在1190℃~1210℃,随季节变换若气温较低时可适当提升10℃~20℃,铜水温度过高时,流动性好,易产生粘模现象,铜液冷却时易形成气孔,影响铜模使用寿命;铜水温度过低时,流动性不佳,浇铸过程控制难度加大,容易产生卷边、飞边和毛刺,致使浇铸出的阳极板物理规格偏差、外观差,降低阳极板合格率。

表1 浇铸废模温度分布表

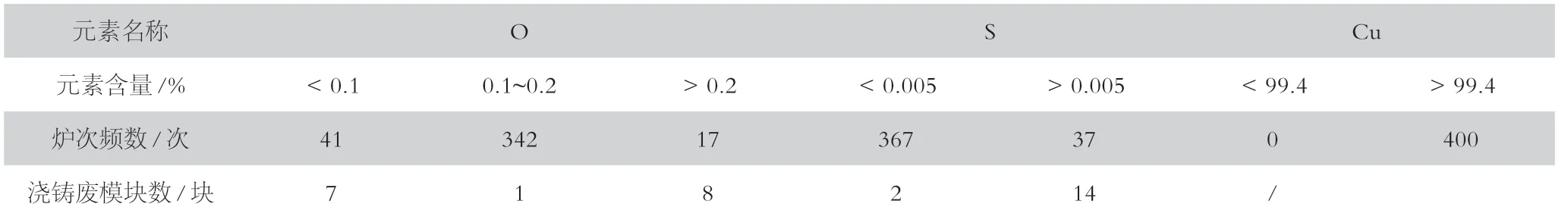

表2 浇铸废模块数与铜水成分分布表

2.2 铜模模面温度对铜模使用寿命的影响

为使铜模使用寿命得到提高,铜模模面温度须保持在70℃以上,同时在浇铸过程中,阳极板浇铸之前根据浇铸间隔时长提前对铜模进行预热处理,模面温度应保持在120℃~180℃。模温低,铜水易产生气泡影响阳极板质量,模温高,易出现粘模现象,模温骤冷骤热使得模面开裂,影响铜模使用寿命,若模面开裂超过5mm即成为废模。

3 铜水成分对铜模使用寿命的影响

铜水中Cu含量越高、杂质含量越低,晶粒发生错位的概率越小,铜模发生热裂纹的现象越少。为保证铜模浇铸的成功率及后期铜模的使用寿命,其中主体Cu含量越高越好,由表2浇铸废模块数与铜水成分分布统计可知,浇铸过程中的废模主要出现在铜水中O含量低于0.1%或者高于0.2%和S含量高于0.005%时,铜水中杂质成分的合理控制能有效减少铜水分层及冒泡现象的发生。因此为使铜模使用寿命得到提高,铜水中O含量应控制在0.1%~0.2%,S含量控制在0.005%以下时,可有效降低浇铸废模产生的机率。

4 冷却水控制对铜模使用寿命的影响

图1 底部冷却水喷淋管图

圆盘在浇铸过程中,铜水从铜模中间部位向四周流动,中间部位温度最高,铜模上顶模两侧及顶、尾部温度略低。为保证铜模整体温度均衡,如图1所示,采用正对铜模的中间区域设喷水点、两端不设喷水点设计,且中间喷水点开孔直径略大于外侧喷水点,使铜模保持整体的温度平衡,避免局部温度过高或过低致使热应力和内应力分散不均,最终造成铜模失效。为使铜模使用寿命得到提高,圆盘开始浇铸阳极板前一两圈一般不开启底部喷淋水系统,待模面温度提升后,逐步开启底部喷淋水装置,根据阳极板面发红发亮情况对冷却水流量大小进行适量调节,在保证阳极板质量下提升铜模使用寿命。为防止放炮现象一般不开启顶部喷淋装置。

5 喷涂液对铜模使用寿命的影响

喷涂液主要以硫酸钡、水和玻璃水按照25kg:100L:1L比例配置,通过自动喷淋系统喷洒在铜模表面,其主要起到隔热与分离铜模、铜水的作用。铜模中心温度较高,可通过修改程序延长铜模中间部位喷淋时长,良好的喷涂效果能有效保持模温及模面平整,有利于阳极板浇铸过程控制并提高阳极板合格率,同时降低铜水对铜模的机械冲刷和热冲击,减少粘模频次,降低铜模表面开裂现象的发生,提升铜模使用寿命。

6 结论

本文从铸模工艺控制和阳极板浇铸控制两个方面阐述其对铜模使用寿命的影响。规范的铸模工艺(浇铸铜水温度保持在1200±10℃)和高纯度、低杂质的阳极铜水(O含量控制在0.1%~0.2%,S含量控制在0.005%以下)能有效降低浇铸废铜模的产生,灵活的冷却水控制和正确的喷涂液配比(硫酸钡:水:玻璃水=25kg:100L:1L)及喷涂效果能有效保证铜模温度控制在120℃~180℃,降低粘模、裂模现象的发生,提高阳极板浇铸合格率和铜模使用寿命。