对接焊缝超声探伤技术分析

2020-04-18陈斌

陈斌

(江苏常州铁道高等职业技术学校,江苏 常州213011)

1 概述

超声波无损探伤(NDI),是超声无损检测技术的一种发展与应用,具有穿透能力强、设备简单、使用条件和安全性好、检测范围广等根本性的优点,加上压电复合材料、数字信息化处理技术和计算机模拟等高新技术的应用,检测设备由最初的模拟机,到现在应用最广的智能数字机,再到超声检测新宠相控阵设备,检测技术不断提高,工件内部缺陷的呈现形式越来越清晰、直观、精准。本文通过基础的A型脉冲波形显示检测原理,分析焊缝内部缺陷的超声检测技术要点。

2 探伤表面的确定

在焊缝检测中,由于焊缝余高的影响及焊缝中存在的缺陷往往与检测面近于垂直或形成一定角度,所以一般采用斜探头超声波倾斜入射到焊缝内部的检测方法,即在焊缝的两侧分别对焊缝进行超声检测。检测面包括检测区和探头的移动区。

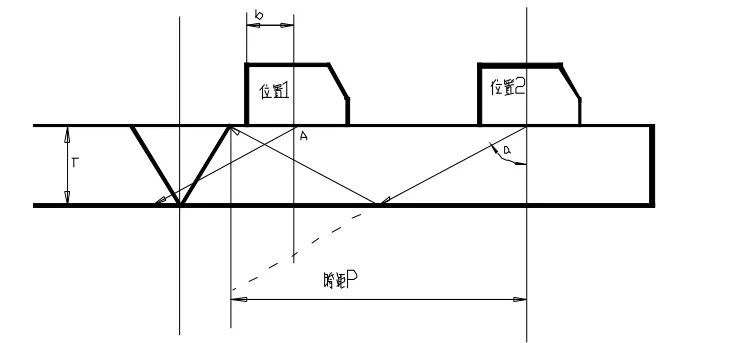

GB/T11345-2005《钢焊缝手工超声检测方法和检测结果分析》和JB/T4730.0《锅炉、压力容器及压力管道无损检测第三部分:超声检测》中规定,采用一次波法(二次波法)检测时,探头移动区应大于1.25P,其中P=2KT。图1 所示。因此,根据所选择的探头K值及被检测的板厚T,计算好焊缝两侧探头移动的宽度,清理移动范围表面的飞溅、锈圬等杂物,确保超声探伤进行。

图1

图2

3 焊缝中缺陷位置的确定

斜探头检测,缺陷肯定是在探头前下方,即探头前水平距离L表面下深度h 的地方。

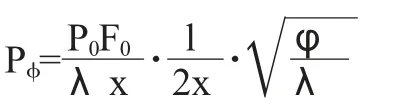

3.1 如果是一次波找到的缺陷,从数字机上可直接读出缺陷的位置,如图2:深度h 和缺陷在检测面上的投影到探头前的距离L:

h=H L=L1-b

3.2 如果是二次波找到的缺陷,根据图2 的三角函数关系可知:

h=2T-H =L2-b

其中,H——深度读数;L1、L2——探头入射点到缺陷在检测面上投影位置的水平距离读数;b——探头的前沿值,即探头入射点到探头前边缘的尺寸。

4 缺陷大小的确定

4.1 缺陷长度的测量

式中l——短横孔的长度。

由上式可知,当缺陷与规则反射体的直径、深度一致,而长度是两倍的关系时,即

当ф1=ф2,x1=x2,l2=2l1时

△=【ф1】-【ф2】=-20lg2=-6 dB

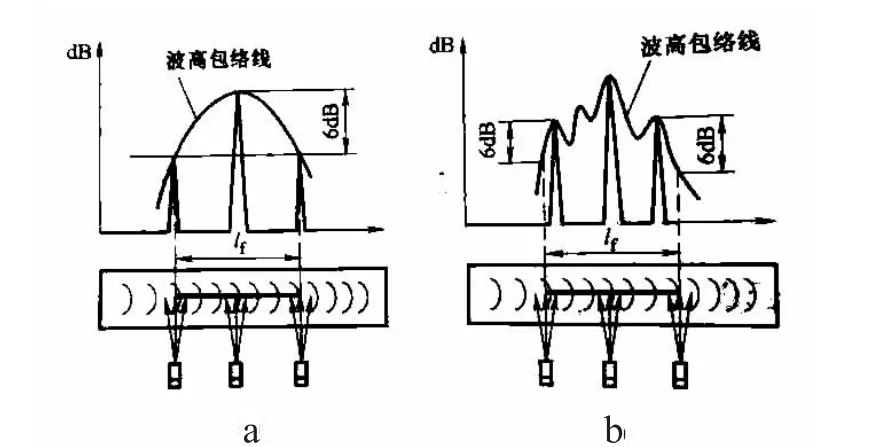

这说明,在波束横截面内,缺陷长度减小一半,回波声压会减小6 dB,此时波高正好为原来的一半。此即为6 dB法又称半波高度法,一般用于缺陷波高包络线只有一个极大值的场合。具体做法:当发现缺陷后,移动探头找到缺陷的最高回波,然后沿缺陷长度方向左右移动探头,当缺陷波高降低一半时,探头中心线正对缺陷的端点。左右两个探头中心线之间的距离就是缺陷所示长度,如图3 a。

如果缺陷波包络线有多个极大值,则以最边缘的极大值为准,同样用6 dB法测长,

即所谓端点6 dB法,如图3b。

4.2 缺陷大小的评定

焊缝中缺陷大小的评定,根据距离——波幅曲线,按国标GB/T11345-2013 和GB/T29712-2013 要求(评定线EL 或定量线SL)具体分析,这里不再详述。

5 焊缝缺陷性质的估判

5.1 中厚板焊缝中的未熔合缺陷经常沿坡口产生,坡口侧光滑焊缝金属侧不平,所以要单面双侧探伤,而双侧检测反射波高不一样,一侧较高,一侧低,但在焊缝上的投影位置不变。显示的波形为单峰较高,另一侧有较小的草状波。夹渣有类似的反射波情况。

图3

5.2 气孔探伤的反射波形,一般波形为单峰,波的根部较窄,清晰,波峰不是很高,评定线附近,且稍纵即逝,是单气孔;林状多峰,波峰低,不超过评定线,波形包容的面积大,随着探头移动此起彼落,可能是密集气孔,这个常被忽略,认为不是缺陷。如果从焊缝两侧超探显示的声程、水平距离、深度不一样,但在焊缝上的投影位置是一样的,可确定为密集型气孔。

5.3 裂纹的反射波形多峰且高,一般超过评定线。双侧超探时,波形变化不大,多峰,波形根部较宽,两侧检测结果波高相差较大。

5.4 未焊透一般在焊缝根部,投影到焊缝表面的中心线位置。双侧探伤时位置基本一致,波高也基本相同,是一次波发现的缺陷。当然,多道焊时在焊缝中间也会出现未焊透,此时与未熔合一致。

5.5 稍长的缺陷一般都与焊缝轴线有一定角度,在前后移动同时轻轻转动探头时波型高低不定,最大值的水平距离不稳定。找到一个最大值后可沿焊缝轴线方向平移,找到缺陷的端点(6dB 法),或者观察反射波,只要波不消失,平移的同时,稍稍前后移动,直至找到缺陷的端点(6dB法)。

5.6 有时缺陷长度垂直于焊缝表面,那么在前后移动探头时,波峰在同一位置会逐渐出现至最大值,再慢慢消逝。仪器上不同的水平距离显示缺陷在同一位置,而垂直距离是深浅不一的。可以从波出现到波消失的两次深度差来确定缺陷的垂直长度(在实验中竖孔的大小很关键,ф5 的竖孔用CSK-ⅢA 试块的波幅曲线才能检测到。

5.7 缺陷反射波的波高越高,缺陷越大;同时波形根部宽度越大,也说明缺陷越大。