碳纤维复合材料制件成型工艺补偿方法分析

2020-04-17张德生徐英杰吴可兵

张德生,林 明,徐英杰,吴可兵

(1.黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050;2.黑龙江民族职业学院,黑龙江 哈尔滨 150000;3.哈尔滨新科锐工艺装备制造有限公司,黑龙江 哈尔滨 150000)

碳纤维复合材料具有比强度高、比模量大、质量轻、耐久性好、可设计性强和易于整体成型、构件数量少等特点,可制作形状较复杂薄壁类整体构件,在航空产品和新能源汽车中获得了广泛的应用,例如飞机机翼、电池盖板、发动机罩、翼子板、行李箱盖等制件。制件采用碳纤维复合材料制造比金属件质量轻20%~35%,减重效果显著,可有效增加续航里程。但在研制过程发现复合材料这种薄壁件在整体热压固化成型过程中,由于铺层方向、角度、顺序及材料与模具的热胀冷缩特性和化学收缩等因素导致复合材料制件发生固化变形严重、无法达到设计精度要求、制件的制造成本增加和研究周期加长。因此,碳纤维复合材料固化变形控制及工艺补偿方法是制造碳纤维复合材料制件中的一项关键技术。

1 碳纤维复合材料整体固化成型传统工艺方法和存在的问题

碳纤维复合材料整体固化成型的传统工艺方法,主要有3种:

1)第1种方法:经制件设计建立数模A、生产样件、样件实际测试建立样件数模A1、与原件对比分析修正不足建立数模A2、然后再根据修正数模A2再制样件、再测量建立数模A3等反复这个过程直至最后样件达到设计要求,这样的方法对于变形的解决较好,适合于批量生产碳纤维复合材料制件,但调试过程时间较长,造成研发周期太长、浪费大而导致成本过高的缺点。

2)第2种方法:经制件设计、单纯采用有限分析软件建立数模并分析对比、提出修正变形方案并建立修正数模B1、生产样件、样件实际测试建立样件工艺数模B2、数模B1与数模B2对比分析再建立最后数模B3,反复这个过程直至最后样件达到设计要求。这种方法的优点是有限分析软件建立数模与实际制件数模更接近些,缺点是计算量往往很大,预测结果与实际制件变形还有偏差,工程应用效果不佳,造成研发周期较长、成本较高的缺点。

3)第3种方法:采用碳纤维复合材料制件的三维建模和模具的三维建模,通过三维仿真模拟找到补偿模型,再制造样件,这样可以有效找到补偿量并减少固化变形的影响,这种方法从理论上接近制件实际变形情况,对于结构简单、精度要求不高的制件非常有效,但对于结构复杂、精度要求高的薄壁件来说,模具的修正加工量较大、精度也难保证、废品率明显增加,导致成本增加、制件周期加长等不足。

传统工艺方法主要问题是热固化变形严重、模具成本高、研发周期长。这些不足严重影响了复合材料制件的质量,因此,在保证复合材料制件质量的前提下,如何更科学有效地减少变形、降低成本、缩短研制周期是复合材料制造过程中亟待解决的难题。

2 碳纤维复合材料整体固化成型的补偿方法分析

首先利用三维分析软件建立碳纤维复合材料制件的三维数模C1,根据该原始三维数据模型C1选取典型型面在专用模具上制造碳纤维复合材料制件的试片,并对制成后试片进行测量,建立试片三维模型,与三维数模C1对比分析,建立修正产品数模,并以此修正产品数模为工艺数据模型C2;根据此工艺数据模型C2作为碳纤维复合材料制件的成型数模、网格框架底座和薄壳模具型面的数模,再利用此网格式框架式薄壳模具制造复合材料制件,该方法具体工艺步骤如下:

1)首先建立碳纤维复合材料制件三维数模C1。通过碳纤维复合材料制件数模,利用三维分析软件建立碳纤维复合材料制件三维数模C1。

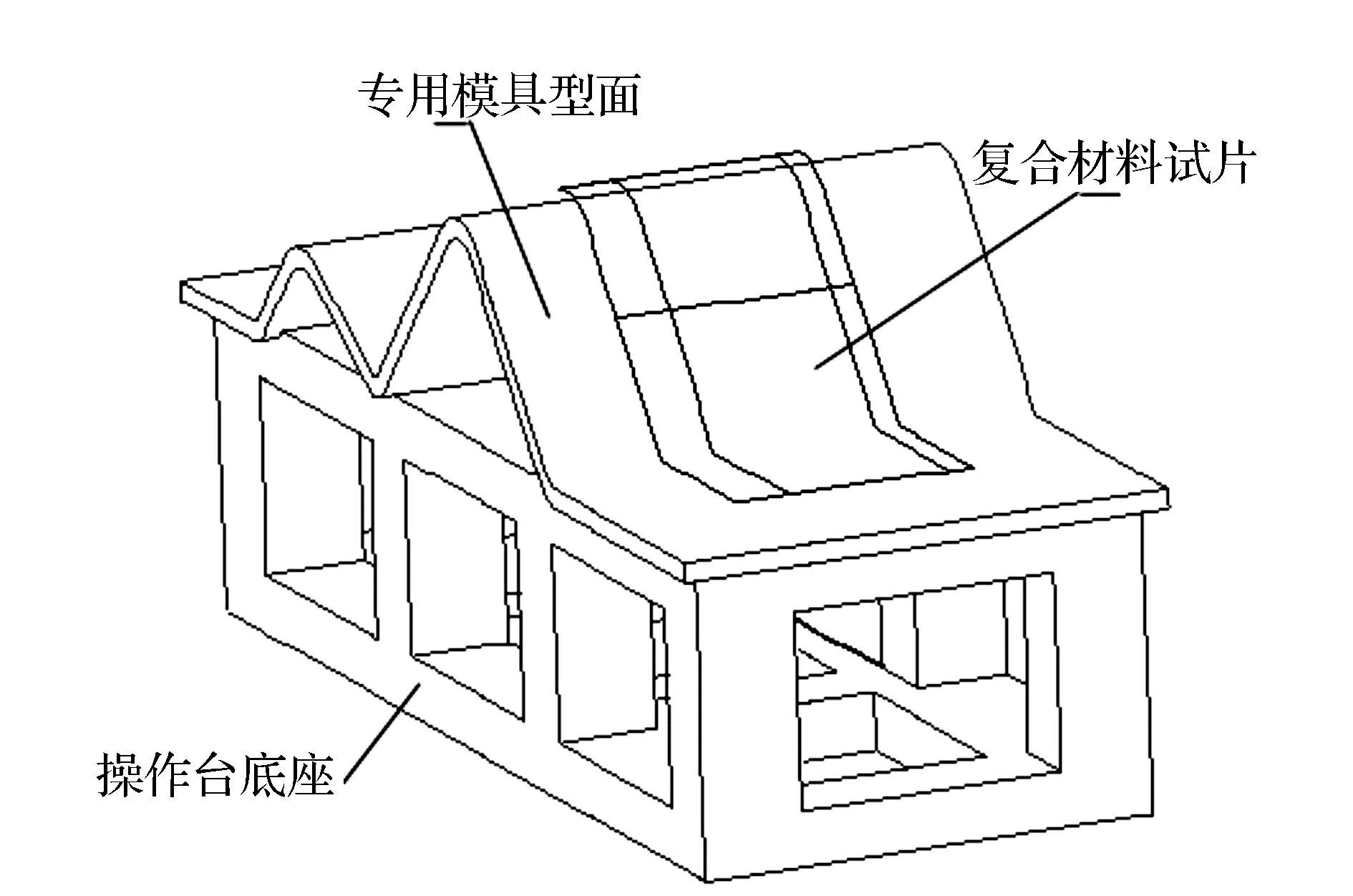

2)制备碳纤维复合材料制件试片(见图1)。以碳纤维复合材料制件数据模型的型面为原始数据,根据碳纤维复合材料制件的数据模型几何特征制作试片,通过试片试验得到的变形修正数据,根据碳纤维复合材料制件特点在试片制备专用模具上选择合适的区域制造复合材料试片,试片制备专用模具主要由专用模具型面和操作台底座等组成;碳纤维复合材料制件试片形状和位置的选取要具有碳纤维复合材料制件的典型性和代表性,试片的铺层角度、层数、固化工艺等均与需要制造的复合材料制件相同,以保证碳纤维复合材料试片与复合材料制件的相似性和一致性。

图1 在专用模具制作试片

3)建立工艺数模C2。将综合因素造成的碳纤维复合材料制件的变形规律通过碳纤维复合材料制件试片获取,利用获取的碳纤维复合材料制件的变形数据和本身特点,采用特定的修形计算方法,预测碳纤维复合材料制件各个位置的变形量,根据产品数据模型及变形量,通过三维有限分析软件建立复合材料制件三维修正数模C1叠加变形量后的工艺数据模型C2,以此工艺数据模型C2作为制件的成型数模、网格框架底座和薄壳模具型面的数模。

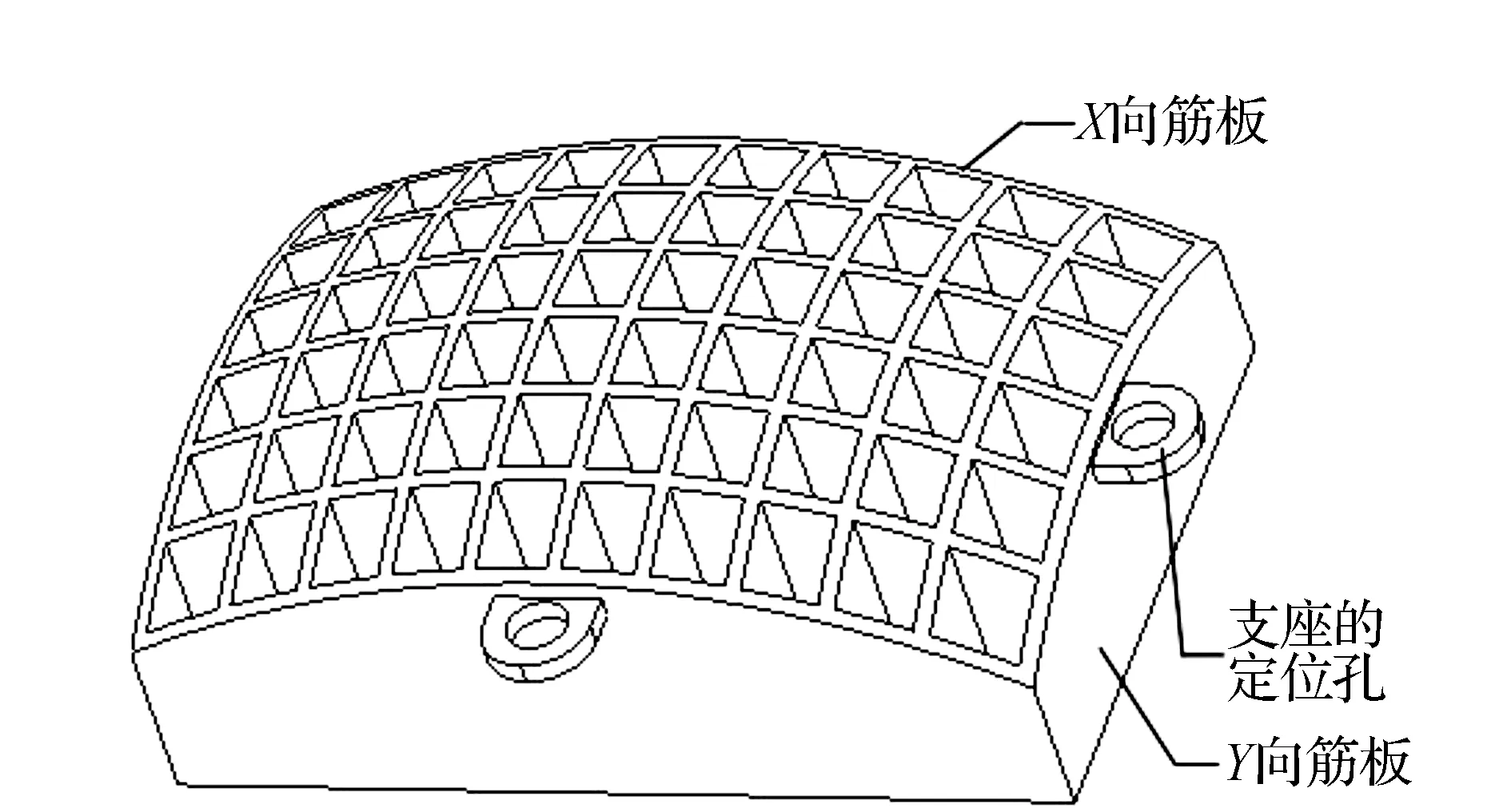

4)网格框架支座的方案设计(见图2)。该网格框架支座方案采用普通Q235A钢材经激光切割加工得到轮廓形状的筋板,主要由X向筋板、Y向筋板、支座和支座的定位孔等组成;支座由凹模支座和凸模支座组成,采用X向筋板、Y向筋板与模具底座经焊接构成网格状结构,网格尺寸设计为200~300 mm,并使其X向筋板、Y向筋板上表面与工艺数据模型C2相一致;底座采用网格框架比整体用材,质量可以减少50%~75%,有效减少模具的重量,即热容量降低,也有效地减小了复合材料制造过程中的热变形,提高了复合材料制件的精度,并且这种网格框架结构稳定,能使各部分受热均匀,各部分散热也均匀,从而减少由于加热与散热不均匀而无法预测热传导对变形的影响。

图2 网格框架底座

5)薄壳模具的方案设计。即采用热成型的方式将厚度规格为10~12 mm的Invar金属板材原料(见图3(a))制造成厚度为4~6 mm的薄壳模具,薄壳模具型面(见图3(f))的方法具体如下:

①模具型面的受热补偿预处理。根据模具材料的热膨胀系数,对复合材料模具型面进行放大补偿处理,具体办法是对复合材料模具型面按模具材料的热膨胀系数进行比例放大,得到受热补偿预处理后薄壳模具,这里称为简易成型模具,放大的比例为ΔL

ΔL=1+β×ΔT.

式中:β为模具材料的热膨胀系数, ΔT为成型温度与室温的差。

②起褶皱处预处理(见图3(c))。对板材热成

型过程中起褶皱处的切割处理,为了减少拉伸变薄和起皱,需要对起皱堆料进行部分预先处理,为了去除多余的材料,在成型前,先采用与现有板材同样尺寸的塑料布,在简易成型模具上采用贴膜方式找出起褶皱部位及尺寸参数(见图3(b)),并在所选的金属板材原料按贴塑料布膜的起褶皱部位去除多余的材料。

③去褶皱的板材加热处理 (见图3(d))。即将预处理后的板料放入高频加热炉中,设定加热温度及时间等参数后对其升温加热。

④合模成型(见图3(e))。主要将加热后的板材由高频加热炉中取出,安放在网格框架座上,合模加压固定,使其与网格框架座型面贴合。

⑤冷却后取出进行焊接。即待温度降为正常值后,打开模具,取出成型后的材料,对预处理切割部分所形成的缝隙进行焊接,并与网格框架座焊接。

⑥数控精加工。即对焊接后的模具型面毛坯进行数控精加工,保证成型后厚度值4~6 mm,即为最终所需模具型面(见图3(f))。得到可用于生产复合材料产品的薄壳模具型面,这样避免以往采用整体金属材料经切削加工成型所造成的毛坯尺寸过大、材料成本高的缺点,且由于所制造的模具型面厚度薄而均匀,其热容量较小,因此,在制作复合材料制件时产生的热变形也较小,可大幅提高复合材料制件的精度,节省模具材料,降低模具制造成本,实现精准成型的目的。

图3 薄壳模具

⑦样件试制。在网格框架式薄壳模具型面上按碳纤维复合材料制件和工艺数据模型要求制作复合材料产品;按上面变形补偿方法首先进行2件汽车发动机缸罩的试制,发现新产品精度比传统工艺提高3%~5%,变形误差明显减少,超差尺寸的数量明显减少和超差值相对减少,同时工装模具成本也下降较大。

⑧调整工艺数据模型。即在完成首件碳纤维复合材料产品制作后,测量型面数据并与产品数据模型进行对比,找出误差所在位置及数据,根据比较结果对工艺数据模型进行实际调整。又进行2~5件小批量汽车发动机缸罩试生产,经测量,各向精度基本满足设计要求,并且发现精度一致性也较好,达到符合设计要求的精准成型制造,并为批量生产作好准备。

以碳纤维复合材料制件数据模型的型面为原始数据,根据复合材料制件的数据模型几何特征制作试片,通过试片试验得到变形修正数据,并综合考虑成型过程其它影响因素,对制件数据模型的型面进行修正计算,补偿成型后所造成的误差,用修正的结果数据重新构建型面,用以制造模具成型面,再制造复合材料产品,达到减小误差,实现精准成型的目的。

3 结束语

碳纤维复合材料零件是新能源汽车轻量化研究的主要方向之一,车用覆盖件将被碳纤维复合材料零件所替代,这种碳纤维复合材料制件成型的变形补偿控制方法,经样件的试制和小批生产验证了该方法有一定的可行性,可有效地减少复合材料制件的变形、降低成本、缩短研发周期等,但碳纤维复合材料制件形状复杂,影响因素多,还需后续在变形和成本上进行大量研究和实验工作。