基于EDEM 的齿爪粉碎机玉米粉碎仿真分析

2020-04-17贾振超张宗超李寒松孔凡祝武文璇慈文亮

■贾振超 张宗超 李寒松 孔凡祝 武文璇 慈文亮

(山东省农业机械科学研究院,山东济南250100)

粉碎是农产品加工过程中一种重要的加工形式,粉碎机是各农产品加工工业中应用的主要设备之一。粉碎机的种类较多,按照结构可以分为锤片式、劲锤式、对辊式和齿爪式[1],其中齿爪粉碎机广泛应用于玉米、大米、辣椒等农产品加工制备中。目前,对于粉碎机的研究多集中在锤片式、对辊式[2-3]粉碎机,而针对齿爪粉碎机的研究较少,缺少对齿爪粉碎机物料粉碎筛选的整体性研究。

随着计算机仿真技术的发展,离散元仿真技术越来越多的运用到粉碎的研究中[4-5],通过离散元软件EDEM可以收集更多有效的参数信息,对颗粒的运动参数、受力及接触情况等信息,软件可以通过图表等形式直观呈现。基于此,本课题组结合离散元理论,将粉碎物料视为离散体,利用EDEM离散元分析软件模拟粉碎腔内真实运行状态,总结粉碎规律,为粉碎机结构设计提供依据。

1 仿真建模

1.1 粉碎设备模型建立

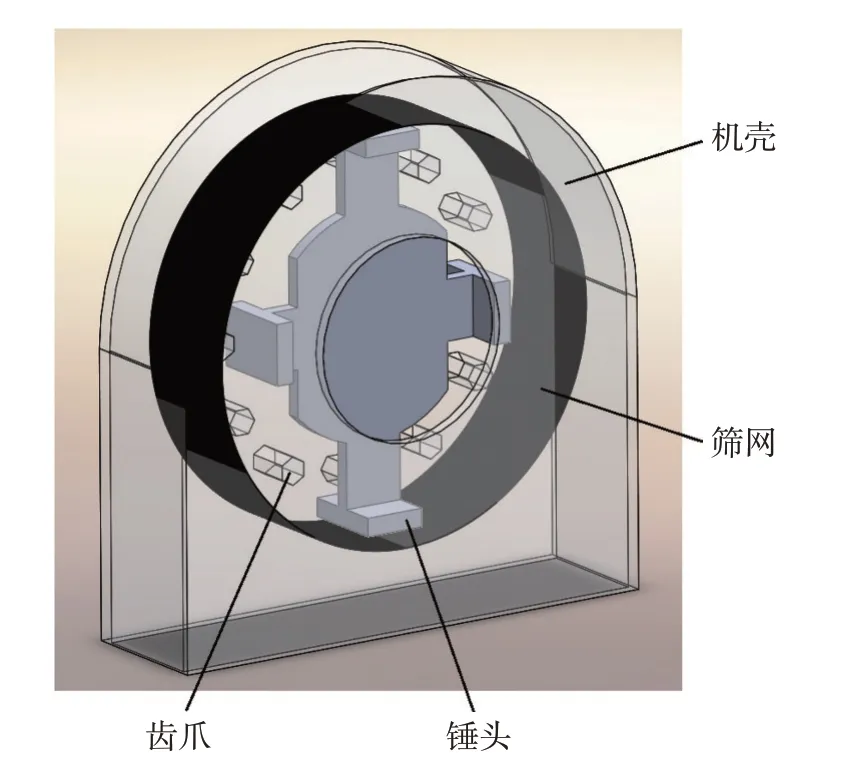

本次研究以万能齿爪粉碎机FS320型号为研究对象,如图1所示,物料通过入料口进入粉碎室,经过锤头打击及与齿爪、筛网的碰撞、摩擦实现物料的粉碎,粉碎后的目标物料经过筛网筛出,锤头与齿爪交错分布。

结合万能齿爪粉碎机FS320 型结构特点和工作原理,为了降低仿真分析计算量,减少计算机运算时间,在不影响仿真质量的前提下,借助SolidWorks 仅对粉碎机头建立三维模型。如图2所示,除了关键部件锤头、筛网、齿爪、机壳,其余结构对于仿真分析结果无影响,做简化处理,筛网数模孔径选择1 mm 大小,并且按照圆周均分为6部分。筛网内部腔体为粉碎部分,粉碎后的物料颗粒从筛网直接筛出。

图1 FS320型号粉碎机

图2 粉碎机三维模型

1.2 玉米颗粒建模

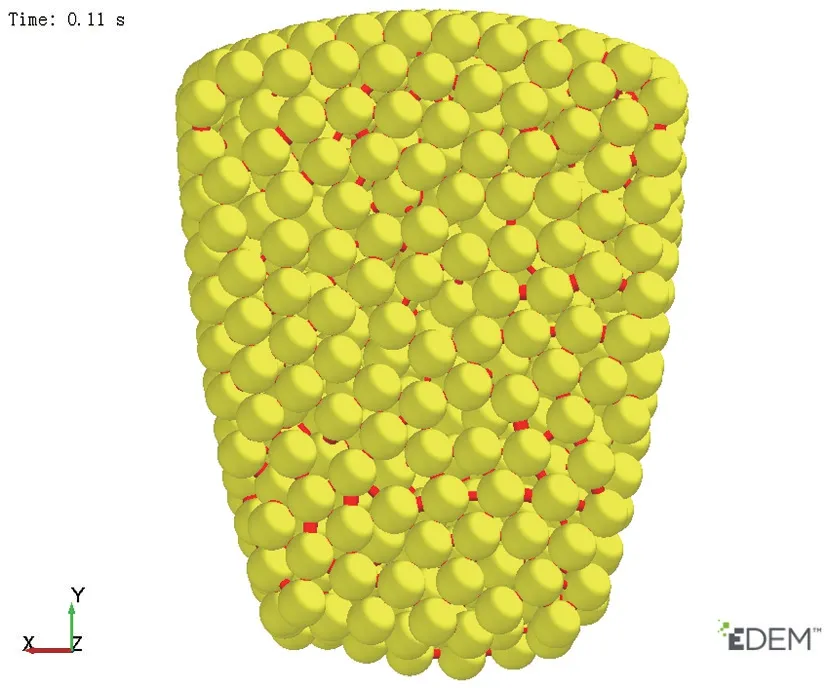

本次研究借助离散元软件EDEM 中Hertz-Mind⁃lin with bonding built-in 功能构建玉米颗粒黏结模型。黏结模型是EDEM中的重要功能,它可以通过黏结键将颗粒黏结在一起,当黏结键所承受的切向力和法向力超过极限值时,该黏结键断裂,颗粒之间分离,从而实现物料粉碎[6]。因此将玉米设定成由细小颗粒通过Bonding 键黏在一起,模拟相应的内部力学结构特征,设定其法向刚度、切向刚度、临界法向应力、临界切向应力四个参数[7],选择在某一个时间点让颗粒之间生成黏结键。

根据现有的研究基础,选择玉米颗粒的平均尺寸构建玉米外形,利用EDEM软件的快速生成颗粒的功能填充玉米模型,其中填充公式[8]如下:

式中:α——填充体积分数,根据经验公式,取值为0.56;

VReal——被填充的玉米模型体积(mm3);

N——填充小颗粒数量(个);

VFraction——填充小颗粒体积(mm3);

R——小颗粒半径(mm)。

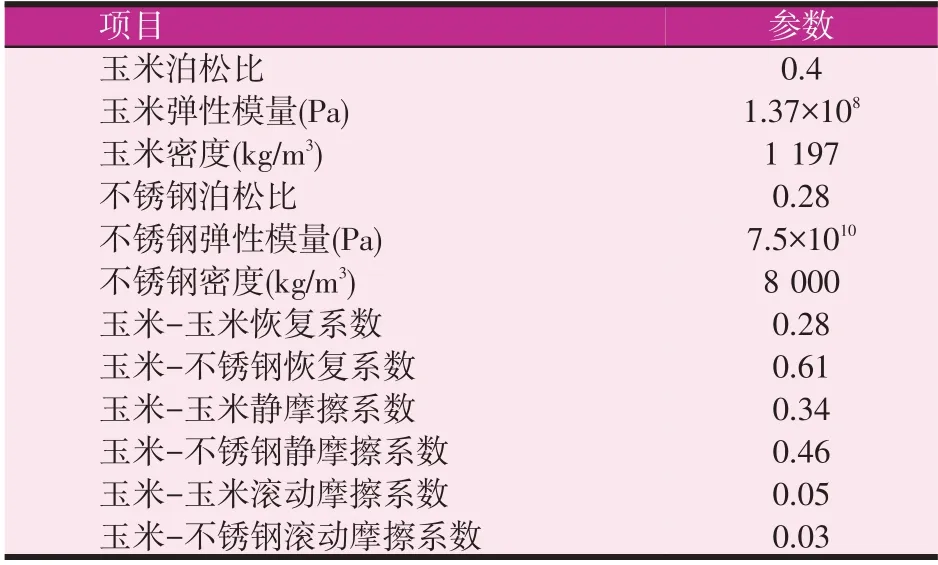

颗粒直径为0.85 mm,根据公式推算和实际调试,在玉米模型内部生成625 个目标小颗粒,可生成效果较为良好的玉米模型。采集目标颗粒的XYZ 位置参数,编译API用于快速替换生成由目标小颗粒生产的玉米模型,随后生成颗粒黏结键实现玉米模型的塑造。设置玉米的相关接触参数、黏结参数。针对玉米的相关参数研究较多,根据玉米的品种、水分含量等因素略有不同,本研究通过查找国内外相关文献[9-11],确定其相关仿真参数如表1所示。

表1 仿真参数设置

1.3 前处理

在EDEM 软件中通过Bulk Material 选项定义玉米目标颗粒的各属性参数,设置两种颗粒whole 和fraction,其中whole颗粒为被替换颗粒,fraction颗粒为替换颗粒。导入几何数模,在Geometry选项中定义粉碎机相关的几何部件材料均为不锈钢材料。在筛网内部建立虚拟几何体并设置为颗粒工厂,由于最终目标颗粒粒径较小,几何模型较大,为了降低计算量,颗粒工厂生成总数设定为10 颗,生成10 颗whole 颗粒,然后通过快速替换功能将生成的10 个whole 颗粒替换为由625个fraction颗粒黏结而成的玉米颗粒,总颗粒数为6 250。如图3所示。

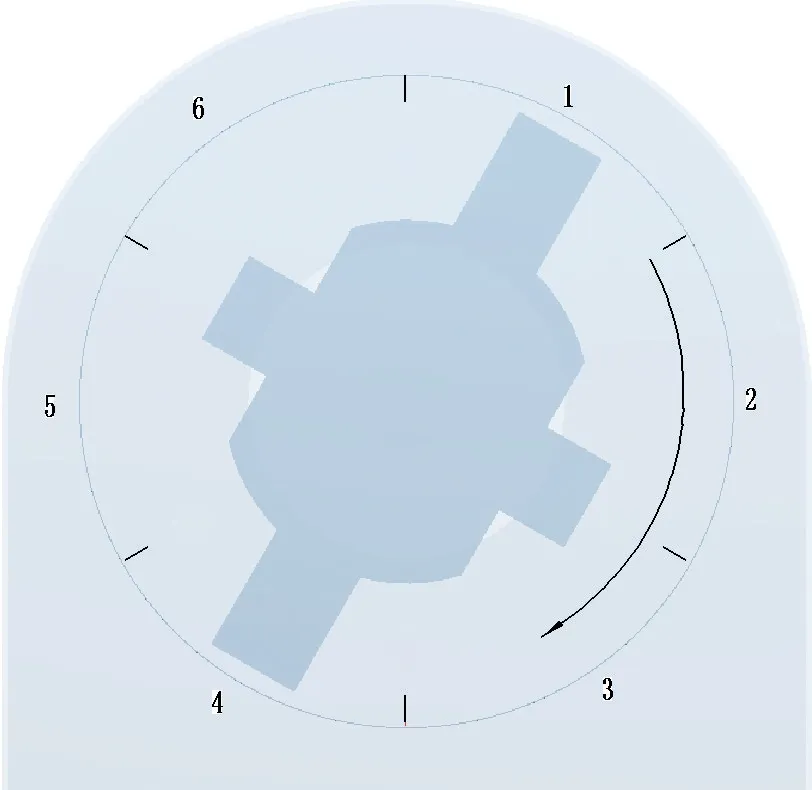

锤头几何体增加Linear Rotation 运动功能,以轴心为基准模拟锤头旋转工作状态,从0.6 s开始,设定旋转速度分别为3 900 r/min 和4 500 r/min 两种工况进行对比。为了进一步分析筛网与粉碎物料的接触问题,将筛网按照角度均分为6部分,如图4所示。重力方向设定为粉碎机头下料口方向,重力加速度大小为9.8 m/s2。为了保证仿真效果的连续性,设置仿真时间步长为8.58×10-7s,数据存储间隔0.01 s,总时长为6 s,网格尺寸为0.85 mm,网格总数约为3.92×107个,点击开始进行仿真运算并获得结果。

图3 玉米黏结颗粒

图4 筛网分布

2 仿真结果分析

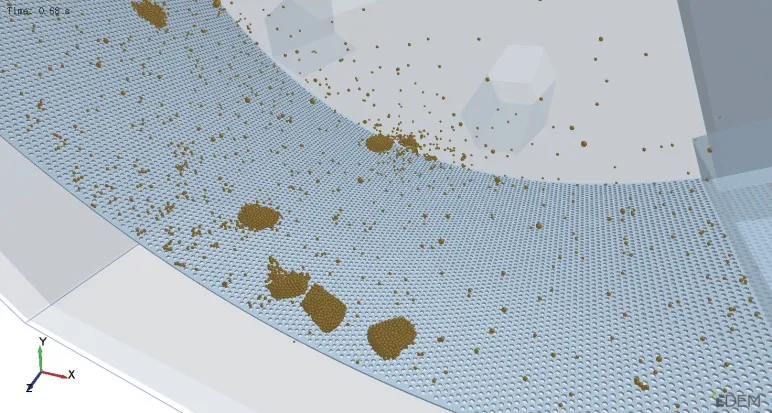

仿真结束后通过EDEM 后处理功能对结果进行分析。从仿真的过程图像中看到,玉米黏结颗粒随机分布于筛网底部,与锤头初次接触的玉米黏结颗粒受到冲击后发生破碎,如图5所示。由于锤筛间隙以及粉碎室内死角的存在,在初始情况下部分玉米黏结颗粒未受到锤头冲击,结构较为完整。部分破碎的玉米黏结颗粒分裂为数块,同时在与筛网的接触中还有表面颗粒磨损的现象。随后的粉碎中玉米黏结颗粒全部受到锤头碰撞实现完全粉碎,最后阶段仅剩目标颗粒围绕筛网旋转筛出。

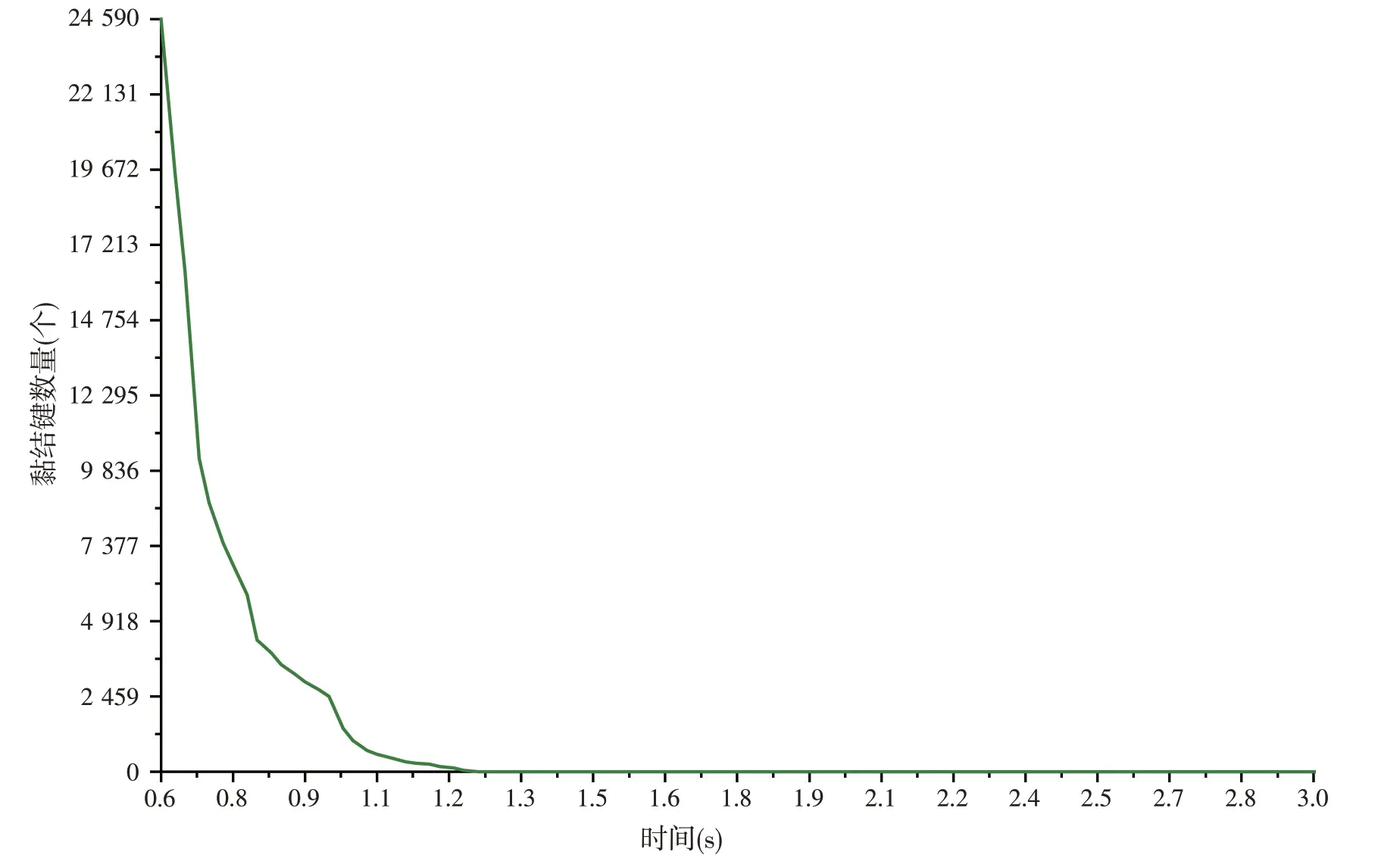

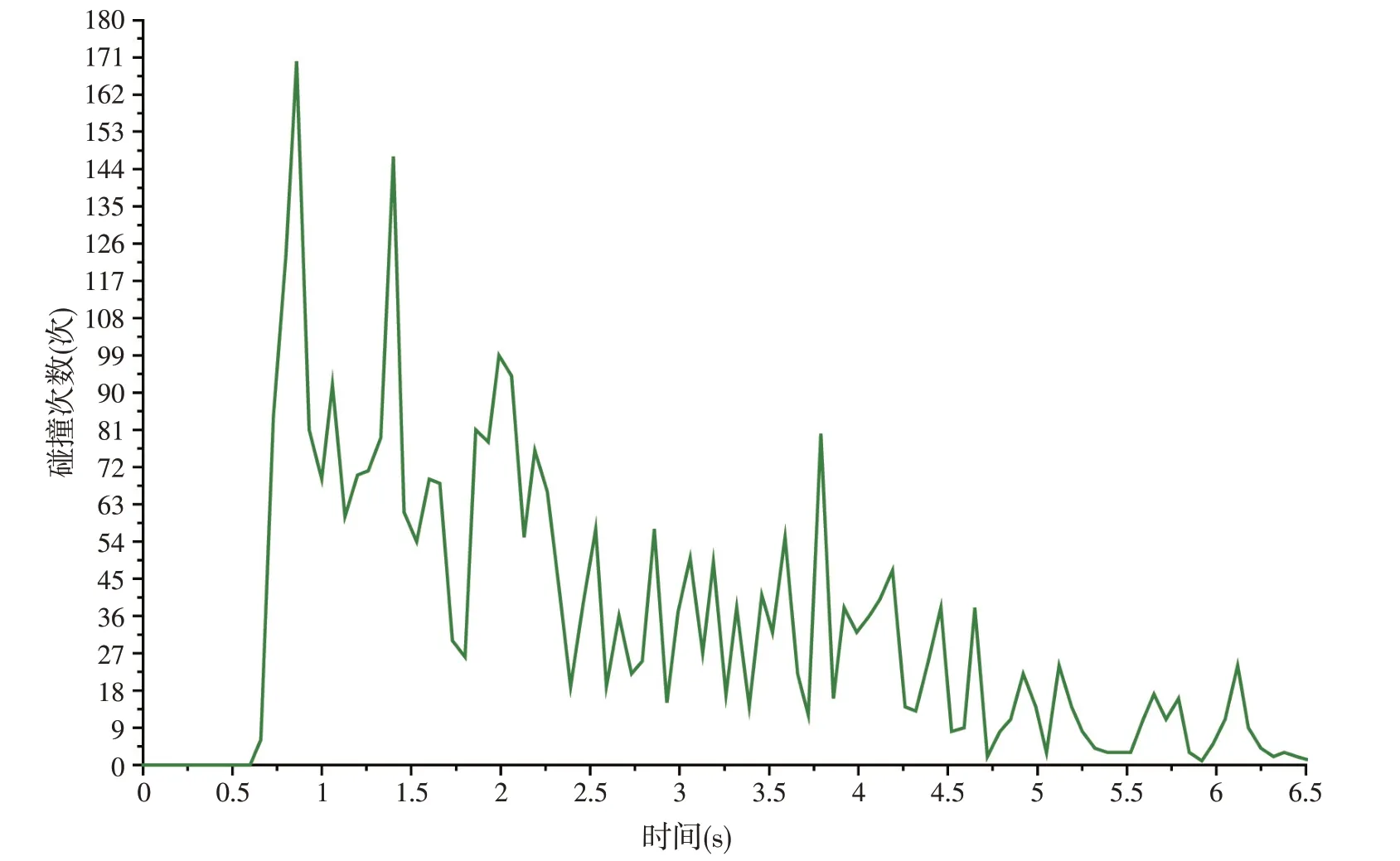

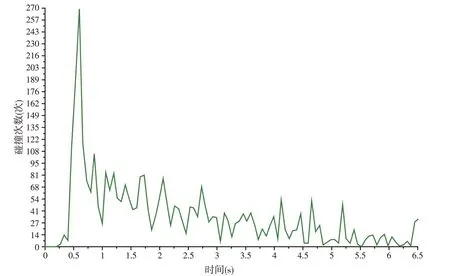

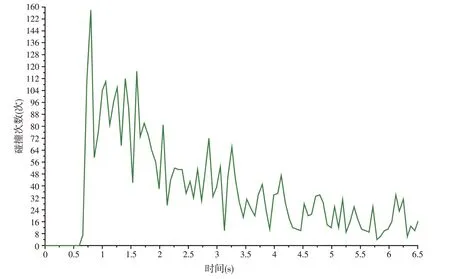

整个粉碎过程主要分布在筛网内部,为了采集有效区域的数据信息,以筛网内侧为边界设置网格组(Grid Bin Group),对整个粉碎过程中的颗粒相关数据进行统计分析。颗粒黏结键的数量代表玉米黏结颗粒的破碎程度,对比不同转速粉碎过程中的黏结键数量随时间变化曲线,如图6~图7所示。

图5 玉米粉碎仿真图

两种工况下初始黏结键总数量为24 590,前期粉碎效率较高,单位时间内断裂的黏结键变化较大,相对于3 900 r/min转速,4 500 r/min转速的工况下颗粒黏结键的粉碎速率更快,分别在大约1.9 s 和1.2 s 时实现所有颗粒黏结键的断裂。随着粉碎过程的进行黏结键数量随时间均匀递减,直至完全破碎。结合图表,进一步说明粉碎初始时锤头未能击中全部玉米黏结颗粒,随着粉碎的进行,运动中的颗粒在旋转时碰撞其他静止颗粒,带动其脱离死角位置并与锤头相撞,高速旋转的锤头可以提高破碎几率。 锤头在接触到物料时粉碎效果突出,黏结键断裂数量明显,同时,黏结颗粒与筛网的碰撞也是破碎的关键,说明最大限度的确保物料与粉碎锤头正面接触碰撞、合理设计锤筛间隙有助于提升粉碎效率。

在物料筛分过程中最理想的状况是目标颗粒粒径小于等于筛孔孔径,物料全部透筛过去,而实际中由于物料与物料碰撞以及物料与筛网碰撞,导致部分目标物料无法及时从筛孔筛出[12-13]。目标颗粒的筛出情况与筛网的接触次数有关,与筛网的接触次数越多,从筛孔筛出的概率越大。

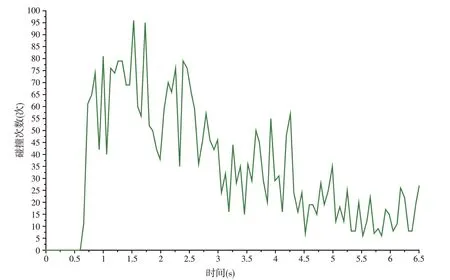

筛网按照角度均分为6部分,锤头顺时针旋转,在4 500 r/min 工况下,采集粉碎过程中颗粒与6 部分筛网的接触情况,根据黏结键断裂数目随时间的变化关系,对比每部分的颗粒与筛网的接触数据。如图8~图13所示,总体上随着时间推移,颗粒与各部分筛网的接触次数逐渐减少,应该与目标颗粒的不断筛出有关,对比分析各筛网数据,发现整个筛圈在颗粒筛出过程中筛分效果随着部位不同而有所差别。第一次碰撞发生在0.6 s 处,目标颗粒因为黏结键的破裂而瞬间增多,首先在3 号和4 号筛网处达到峰值,接触次数分别为225 次和269 次,这是由于3、4 号筛网位于底部,处于碰撞的初始位置,同时由于锤头的顺时针旋转方向,使得4 号筛网接触到粉碎后的目标颗粒更多。按时间推移,5号、6号筛网随后达到目标颗粒接触次数峰值,数量下降到150 左右,说明在目标颗粒随筛网旋转过程中有大量颗粒筛出。

图6 3 900 r/min转速工况下黏结键数量随时间变化曲线

图7 4 500 r/min转速工况下黏结键数量随时间变化曲线

1号筛网颗粒接触次数随时间分布显示其数值较小,峰值仅为96,且出现在玉米黏结颗粒完全粉碎之后。分析原因,是由于前期经过的筛网筛分出了大量的目标颗粒,致使旋转到1号筛网时所接触的颗粒数量较少。其次,根据仿真结果分析,颗粒受到锤头冲击后,瞬间获得冲击动能,伴随着高速飞出,沿筛网内侧旋转,作用在颗粒上的离心力大于重力影响,颗粒在筛网上发生多次碰撞,每次碰撞都会损失能量,能量损失后速度减小,受重力影响而下落,因此颗粒在1 号筛网位置处接触次数减少,从而导致2 号筛网的目标颗粒接触次数与1号筛网相比较多。

图8 1号筛网颗粒接触次数随时间变化曲线

图9 2号筛网颗粒接触次数随时间变化曲线

3 结论

①粉碎室内的粉碎效率随着粉碎机头的转速增大而升高,颗粒在粉碎过程中除了受到锤头的有效冲击破碎作用外,与筛网的接触碰撞也会产生粉碎效果。适当提高锤头转速不仅能够提高锤头与粉碎室内颗粒的碰撞频率,同时可以提供目标颗粒更大的冲击动能,提高其运动速度,促使其与筛网充分接触,便于目标颗粒筛出。

图10 3号筛网颗粒接触次数随时间变化曲线

图11 4号筛网颗粒接触次数随时间变化曲线

②筛网作用面积受颗粒碰撞位置以及转速的影响。在无外部气压影响出料的情况下,圆周筛网的作用面积随角度分布各有不同,面向以锤头顺时针转动时,筛网与颗粒接触较多的面积分布在120°到240°之间,0°到60°筛网与颗粒接触较少,为快速出料可以对粉碎室以及筛网结构做针对性设计,例如增加气压抽料辅助等方式。

③EDEM 离散元软件能够较好的模拟物料粉碎情况,为研究物料粉碎工艺以及粉碎机结构设计实现良好的辅助功能。

图12 5号筛网颗粒接触次数随时间变化曲线

图13 6号筛网颗粒接触次数随时间变化曲线

[5] 张瑞新,刘煜,郑群飞,等. 基于EDEM 的双齿辊破碎机破碎效率影响因素仿真分析[J]. 金属矿山, 2018(2):154-159.

[6] 邓荣根. 基于离散元超细混合及粉碎的仿真[D]. 上海:华东理工大学, 2013.

[7] 雷强. 基于离散元的物料破碎机理研究[D]. 赣州:江西理工大学, 2012.

[8] 王美美,王万章,杨立权,等. 基于EDEM 的玉米子粒建模方法的研究[J]. 河南农业大学学报, 2018(1):80-84.

[9] 王美美,王万章,杨立权,等. 基于响应面法的玉米籽粒离散元参数标定[J]. 华南农业大学学报, 2018(3):111-117.

[10] 杨玉芬,张永丽,张本华,等. 典型玉米种子籽粒的静压破损试验研究[J]. 农机化研究, 2008(7):149-151.

[11] 张烨,方壮东,郑菲,等. 玉米挤压特性与ANSYS 仿真分析[J].江苏农业科学, 2018(6):196-199.

[12] 江海深,赵跃民,张博,等. 基于DEM的筛面与物料特性在筛分过程中协同作用的研究[J]. 矿山机械, 2014(1):83-87.

[13] 曹丽英,杨左文. 基于EDEM 对新型锤片式粉碎机筛网改进的验证[J]. 饲料工业, 2018(3):16-19.