铁盐+双氧水法处理铜冶炼酸性废水工艺改造实践

2020-04-16寇安民唐光炜

寇安民,唐光炜

(白银有色集团股份有限公司铜业公司,甘肃白银730900)

白银有色集团股份有限公司铜业公司(以下简称白银铜业)白银炉-PS转炉及配套烟气制酸系统于2007年建成投产。2011年,为配套白银炉产能提升对制酸系统进行了扩能改造,硫酸产能由原设计的312kt/a提升至546kt/a,铜冶炼酸性废水处理系统亦同步改造完成并投入运行。铜冶炼酸性废水处理工艺采用传统的石灰铁盐+电化学法复合处理工艺,处理制酸装置净化工序外排酸性废水、综合利用酸性废水及少量铜电解酸性废水,设计处理能力1 000 m3/d,设计出水水质达到GB 25467—2010《铜、镍、钴工业污染物排放标准》要求。2013年6月,白银铜业通过实施废水回用改造项目,使得铜冶炼酸性废水处理后全部回用,实现了铜冶炼酸性废水零排放。

在近年来的生产实践中,因白银炉具有原料适应性强的特点,白银炉入炉物料中各项杂质成分含量波动较大,因而冶炼及制酸装置外排酸性废水存在多种重金属离子共存、砷含量高、处理难度大的特点,造成铜冶炼酸性废水处理系统运行控制稳定性差,出水指标波动较大,确保废水处理指标特别是砷含量稳定达标成为白银铜业亟需解决的难题。

1 存在问题

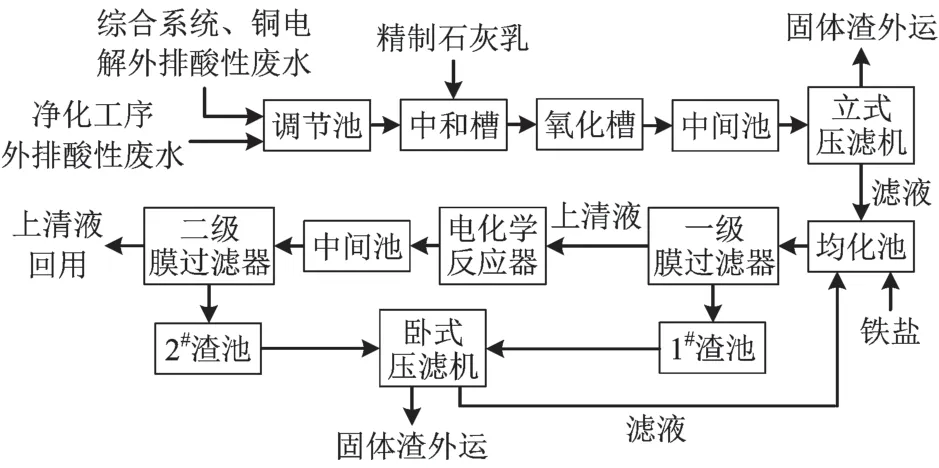

现有酸性废水处理系统工艺流程见图1。

图1 现有酸性废水处理系统工艺流程

来自制酸系统净化工序、综合系统和铜电解外排的酸性废水进入调节池混合后,通过废酸提升泵进入中和槽,加入质量分数为20%左右的精制石灰乳,控制反应pH值为11.5左右,充分搅拌混合后进入氧化槽,在不断搅拌和曝气条件下进行氧化反应后进入中间池,再通过立式压滤机进行固液分离,固体渣通过渣车运输至渣场堆存,滤液进入均化池。向均化池中加入铁盐调整pH值至8~9,在达到进一步除砷目的的同时满足电化学工序的运行pH值要求,再通过废水提升泵将废水送入一级膜过滤器进行固液分离,上清液进入电化学反应器进行深度处理。处理后废水进入中间池,通过废水提升泵进入二级膜过滤器进行固液分离,上清液进行回用。一级膜过滤器和二级膜过滤器排出的废液通过卧式压滤机进行固液分离,固体渣通过渣车运输至渣场堆存,滤液送至均化池进行再处理。

白银铜业对酸性废水处理系统各段工艺处理后的溶液进行元素物相和化学成分分析,发现酸性废水处理系统运行控制指标出现偏移和波动主要集中于中和段。经查阅相关文献资料,并与采用同工艺或相似工艺的厂家进行沟通比较,认为中和段运行控制稳定性及指标波动的原因在于以下三方面:

1)元素物相及化学成分分析结果表明:酸性废水经石灰中和处理后,砷在液相中主要以As3+和As5+的化合物形态存在。对于传统沉淀法除砷工艺来说,As3+的沉淀物较As5+的沉淀物在水中的溶解度更大,对废水处理的指标控制存在较大影响[1]。

2)由于制酸装置、综合系统和铜电解外排酸性废水含有卤素和氰根离子等,可与部分重金属离子形成络合物,对中和反应存在影响,导致沉淀效果不佳。

3)中和药剂为精制石灰乳,中和pH值控制在11.5~12.0,但实际中和槽内局部pH值可达14,出现石灰中和段pH值控制偏离现象。由于pH值较高及多种重金属离子共存等原因,废水中的Cu2+、Pb2+、Zn2+、Cd2+等重金属离子存在再溶解及沉淀效果削弱的现象[2]。

鉴于以上原因,加之现有酸性废水处理系统装置属在运状态,变更工艺或进行大的技术改造并不现实。为此经反复论证,白银铜业确立了在现有酸性废水处理系统的基础上进行工艺优化及部分工艺流程改进的解决思路。

2 工艺控制优化

白银铜业采取以下措施进行工艺控制优化:

1)调整中和段中和槽内pH测定仪设置,由原来仅在中和槽内设置1台pH测定仪改为在中和槽内和中和槽出液口分别设置1台pH测定仪,双重控制把关。

2)将中和段pH值控制指标由原来的11.5~12.0调整为11.0,并严格控制pH值波动。

3)对中和段酸性废水进液量进行优化控制,以确保中和反应时间并强化沉淀效果。

3 工艺流程改进

在优化铜冶炼酸性废水处理工艺控制条件的同时,白银铜业考虑采用强化氧化反应的方式对废水进行处理,并在实验室中对酸性废水全流程各段出水进行增加氧化反应强度试验。试验结果表明:在中和压滤后的酸性废水溶液中加入氧化剂相较于使用曝气等传统氧化方式可显著提高Fe2+的氧化速率,同时除砷效率明显提高。

考虑到双氧水作为氧化剂既能满足氧化反应又不会带入新的杂质,白银铜业拟在铜冶炼酸性废水处理系统的均化池加入双氧水,此处双氧水用量最小。为验证改造方案的可行性,白银铜业进行了实验室试验及工业中试,确定了铁盐和双氧水的投加顺序、药剂的用量、反应时间等条件,实现了铜冶炼酸性废水处理砷指标连续稳定达标。

4 铁盐+双氧水除砷试验

4.1 铁盐和双氧水的加入顺序对除砷效果的影响

分别配制w(Fe2+) 10%铁盐溶液和w(H2O2) 10%双氧水溶液。取中和段压滤后液按下述步骤进行比对试验,反应时间根据生产实际情况拟定为10 min,根据试验结果检验反应是否充分。

1)取400 mL中和段压滤后液,先加入20 mL铁盐溶液,反应10 min;再加入20 mL双氧水溶液,充分搅拌,静置10 min后过滤。

2)另取1份400 mL中和段压滤后液,先加入20 mL双氧水溶液,再加入20 mL铁盐溶液,其他条件不变。

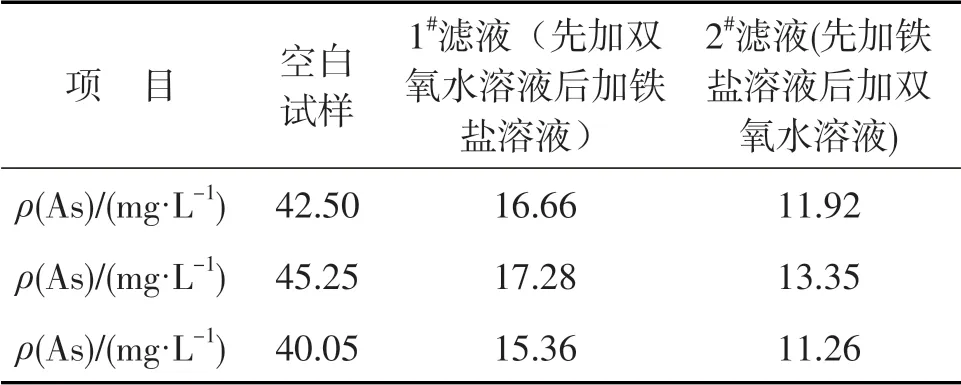

将上述反应后的滤液分别编号,测定溶液中砷的质量浓度。测定结果见表1。

表1 铁盐和双氧水加入顺序对除砷效果的影响

由表1可见:向中和段压滤后液中先加入铁盐溶液,再加入双氧水溶液除砷效果更佳。

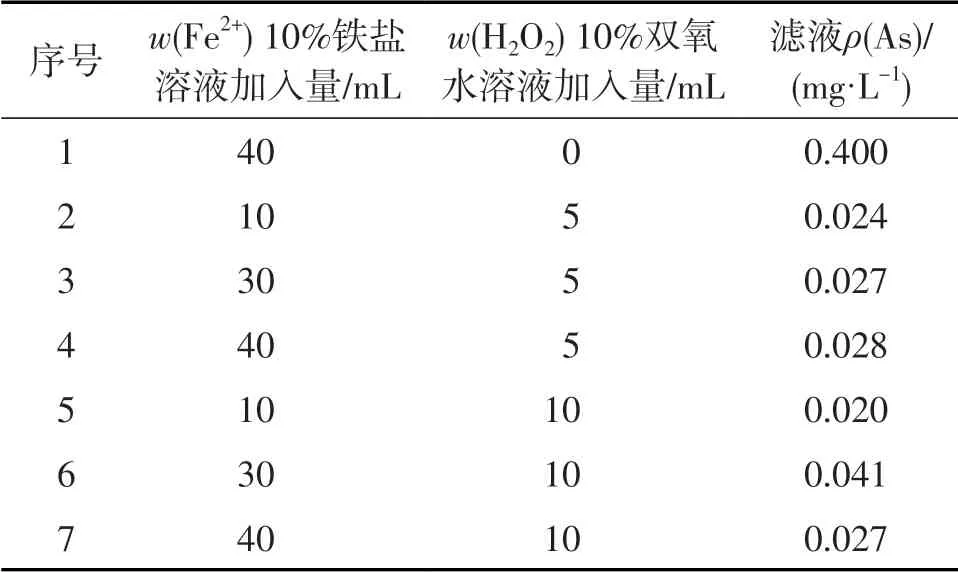

4.2 铁盐和双氧水的加入量对除砷效果的影响

取7份400 mL中和段压滤后液,分别依次加入不同量的w(Fe2+) 10%铁盐溶液和w(H2O2) 10%双氧水溶液,充分搅拌后静置10 min,过滤。测定上述反应后的滤液中砷的质量浓度,探讨这2种溶液的加入量对除砷效果的影响。测定结果见表2。

表2 铁盐和双氧水的加入量对除砷效果的影响

由表2可见:铁盐+双氧水的除砷效果优于单纯加铁盐曝气的除砷效果。通过第2~4组以及第5~7组数据进行比较,双氧水和铁盐加入量不同,除砷效果有差异,过量地加入药剂,可能会降低除砷效果。究其原因,可能是药剂加入过量,造成溶液pH值持续降低,砷酸铁的稳定性变差,溶解度增加[3],对除砷效果产生了影响。

4.3 pH值对除砷效果的影响

取7份400 mL中和段压滤后液,分别依次加入不同量的w(Fe2+) 10%铁盐溶液和w(H2O2) 10%双氧水溶液,用w(NaOH) 5%氢氧化钠溶液将溶液pH值由3~4调整至9(结合实际工艺条件需要和废水出水指标设定),充分搅拌后静置10 min,过滤。测定上述反应后的滤液中砷的质量浓度,探讨pH值对除砷效果的影响。测定结果见表3。

表3 pH值对除砷效果的影响

由表3可见:在碱性条件下,铁盐+双氧水的除砷效果要优于在酸性条件下的除砷效果。

通过上述数据可知,反应时间控制在10 min,反应较为充分,能够满足生产需求。

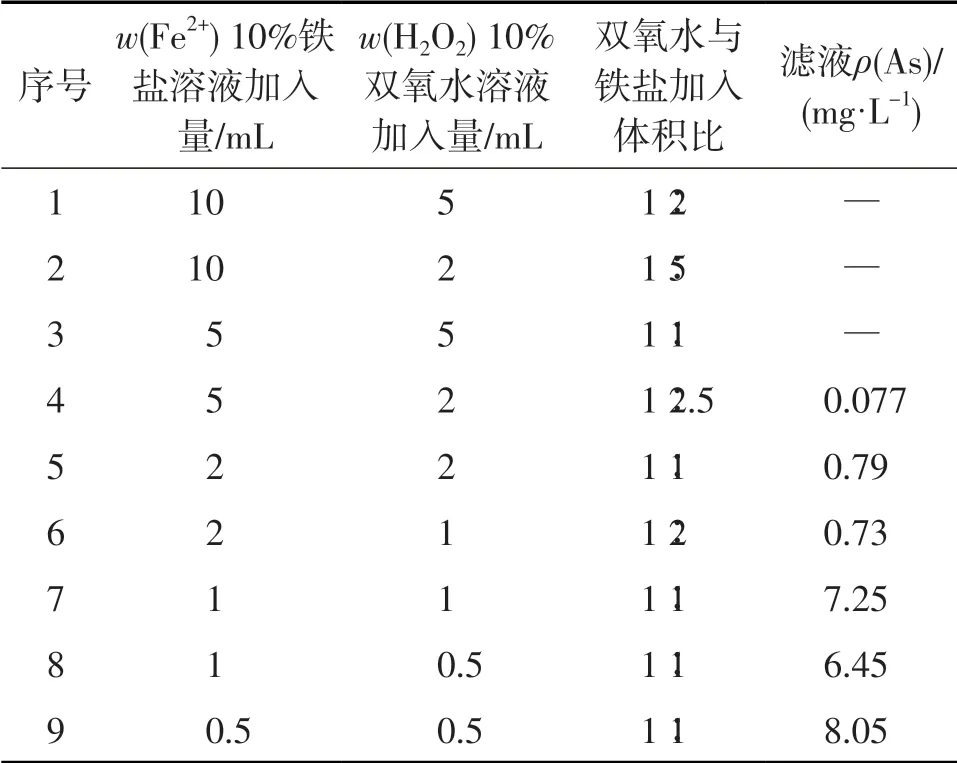

4.4 铁盐和双氧水加入体积比对除砷效果的影响

取9份400 mL中和段压滤后液,分别依次加入不同量的w(Fe2+) 10%铁盐溶液和w(H2O2) 10%双氧水溶液,充分搅拌后静置10 min,过滤。测定上述反应后的滤液中砷的质量浓度,探讨铁盐和双氧水加入体积比对除砷效果的影响。测定结果见表4。

表4 铁盐和双氧水加入体积比对除砷效果的影响

由表4可见:铁砷质量比在5~6、w(H2O2) 10%双氧水与w(Fe2+) 10%铁盐加入比在1∶2.5左右时,具有较好的除砷效果,同时也有较好的经济性。

5 酸性废水处理系统工艺改造

白银铜业结合现场实际情况对酸性废水处理系统进行工艺改造,铁盐+双氧水法酸性废水处理工艺流程见图2。

图2 改造后铁盐+双氧水法酸性废水处理工艺流程

在石灰中和段压滤后液至均化池入口处增加1台厢式反应器,增设双氧水储罐(储量3 t);铺设铁盐溶液泵出口至厢式反应器的管道,接至中和段压滤后液入口管道,敷设双氧水加入管道及控制阀门等设施,设置曝气混合氧化反应器,敷设pH值调节管道及阀门。为保证反应均匀,厢式反应器进出液模式设置为下进上出(使药剂与中和段压滤后液充分混合),并在反应器内依据流体方向设置折流孔板,混合后的液体自流至1#均化池,再流入2#均化池,以保证有效反应时间(30 min以上),进而达到最好的除砷效率,最后经潜污泵输送至电化学处理工序进行最终处理,确保废水处理砷指标稳定达标。

6 运行效果

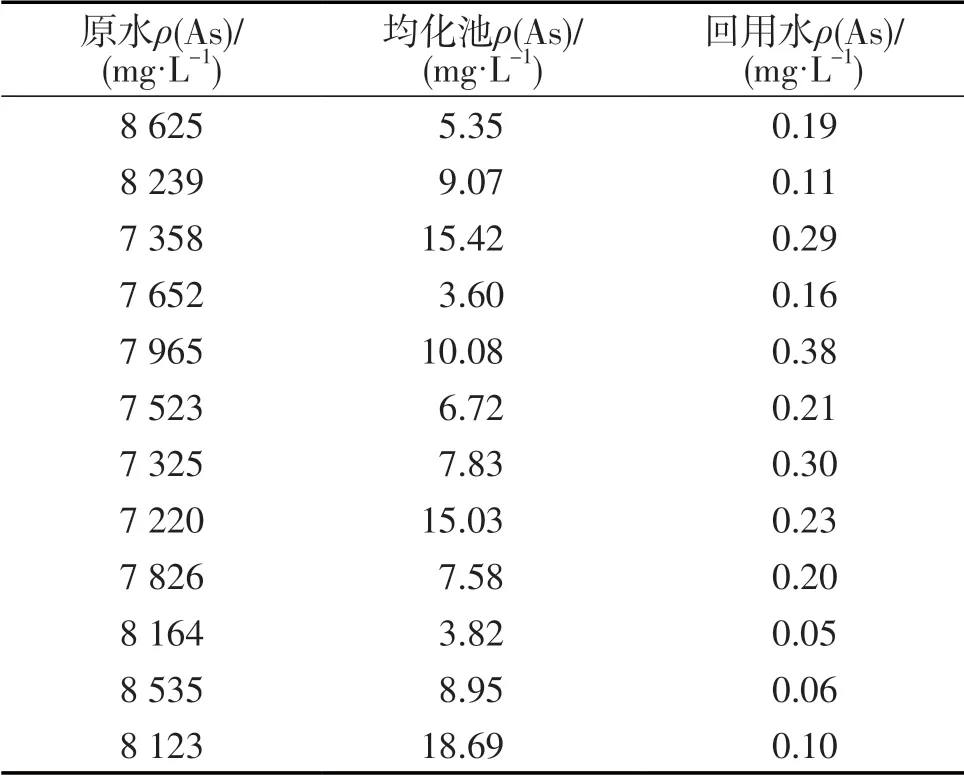

酸性废水处理工艺改造完成并投入运行后,连续采样跟踪1个月,酸性废水处理砷指标实现了连续稳定达标。废水处理前后砷质量浓度分析结果见表5。

表5 废水处理前后砷质量浓度分析结果

在酸性废水处理实现稳定达标后,该公司在选矿公司建设回用水池、铺设管线等设施,将达标后的废水输送至选矿公司,用于冶炼渣及渣包冷却降温,实现废水处理零排放。

7 结语

从试验和生产实践情况来看,铁盐+双氧水法处理铜冶炼酸性废水的除砷效果较好,双氧水将As3+氧化成As5+,将Fe2+氧化成Fe3+,生成溶解度更低的砷酸铁沉淀,酸性废水处理系统出水的重金属及砷指标稳定达标。