LNG接收站供氮方案分析

——以广东大鹏LNG接收站为例

2020-04-16王沛金吴其林陈妙兰陈长雄王幼林张玉强

王沛金 吴其林 陈妙兰 陈长雄 王幼林 张玉强

1.广东大鹏液化天然气有限公司 2.广东省非常规能源工程技术研究中心 3.广东石油化工学院石油工程学院

氮气是一种化学性质极不活泼的“惰性”气体,常作为保护气广泛应用于石油天然气、化工、冶金等多个行业[1-2]。对于LNG接收站而言,氮气主要用于管道或设备的吹扫置换及设备的密封,且氮气纯度必须在98%以上。在正常情况下,氮气需要连续使用于卸料臂和气相返回臂的旋转接头、低压泵、高压泵、BOG压缩机及火炬总管;当卸料臂使用前后或管道需要维护检修时,则需要较大用量的氮气进行吹扫置换[3]。

接收站通常需要根据现场工艺的用氮需求、装置的可靠性及生产成本等因素,选择合适的供氮装置组合[4]。目前国内大多建成的LNG接收站采用PSA制氮与液氮气化相结合的方案供氮[5-8]。

本文以广东大鹏LNG接收站为例,从工艺要求和经济性两方面对购买液氮气化辅助PSA制氮系统和液氮气化系统单独供氮这两种供氮方案进行综合分析比较,最终推选出较优方案,并进行改进。

1 供氮方法的概述及比较

目前常见的制氮方法主要有深冷制氮法、变压吸附制氮法、膜分离制氮法[9]。一般而言,深冷制氮主要应用大规模工业,不适用于接收站,因此,接收站通常采取变压吸附制氮或膜分离制氮方法来保证日常供氮。但考虑到接收站间歇用氮量较大,通常需要采取外购液氮气化的方式辅助供氮[10]。

1.1 液氮气化法

利用直接购买液氮的方式,将液氮储存于一定容积的储罐中。其中,液氮储罐底部有自增压装置。当打开增压阀门时,液氮经过液氮储罐底部的空温式气化器气化,并回到液氮储罐的顶部,使气相空间中氮气的物质的量增大,则液氮储罐的压强也随之增大,从而达到自增压的效果[11]。

当用氮高峰需求时,液氮在液氮储罐内部的气相空间压力和液柱压力的共同作用下输送至空温式气化器,使液氮在盘管中与外界空气充分换热气化后进入氮气管网。某接收站有两套液氮气化装置,一备一用,其具体工艺流程见图1。

1.2 变压吸附制氮法

变压吸附制氮,又称为PSA制氮,它是以空气为原料,利用分子筛对氧和氮的吸附性能差异实现气体分离,制取高纯度的氮气[12-13]。通过变压吸附法所制得的氮气纯度(质量分数,下同)一般在95%~99.9%,而接收站对氮气纯度要求较高,需达98%以上。因此,可适当降低制氮机的氮气出口流量,使氮气的纯度提高,进而满足现场工艺要求。

对于PSA制氮系统而言,分子筛的吸附性能在很大程度上决定了出口处氮气纯度,而分子筛对压缩空气的质量要求较高,因此,对压缩空气的净化尤为重要。一般来说,空气经过空压机压缩后进入压缩空气净化系统,通过净化系统的除油、除水以及除尘处理后,方可进入PSA吸附系统进行氮氧分离[14]。同时,PSA吸附系统需要通过两个吸附塔并联,来实现交替进行加压吸附与解压再生,满足接收站的持续用氮需求[15]。具体工艺流程见图2。

1.3 膜分离制氮法

在一定的压力作用下,利用空气中各种组分在膜中的不同渗透速率来实现分离,氮气的渗透速率相对较慢,通常在高压滞留侧富集[16]。

膜分离制氮系统结构较为紧凑且产气速度快,适用于氮气纯度不高的用户。当氮气纯度需达98%以上时,其设备成本较相同规格的PSA制氮系统高得多[17]。因此,从设备投资的角度出发,PSA制氮系统较膜分离制氮系统应用于接收站更具优势。

1.4 3种供氮方法的比较

液氮气化法的工艺最为简单,且供氮速度快,氮气纯度高,是目前大多数接收站必要的供氮方法[10]。而PSA制氮和膜分离制氮这两种供氮方法在纯度或流量上需要经常调节,才能满足接收站用氮要求[9]。其次,二者均依赖于电能,一旦发生断电,需要启动应急供电装置[18]。目前,LNG接收站比较倾向于采用PSA制氮工艺来维持日常用氮[6]。

2 供氮方案的运行成本分析

某接收站有两套PSA制氮装置,一备一用。在正常工况下,氮气持续使用量较少,平均值为80 m3/h,且纯度需达98%以上。而1套PSA制氮装置的产氮能力为100 m3/h,纯度达99.5%以上,理论上能够满足接收站正常工况下的用量需求。在卸船即将结束时,需要较大用量的氮气吹扫卸料臂。其中,每条卸料臂的氮气消耗量近似为100 m3/h,平均吹扫时间为1.5~2 h[19],故往往需要液氮气化系统与PSA制氮系统同时供氮,具体供氮方案及系统参数见图3和表1。

然而,在实际的生产运行中,由于来自空压机系统的气源压力波动较大,影响了分子筛对氧的吸附性能,故通过调节阀门的开度来降低氮气出口流量,使氮气纯度满足工艺要求,由此导致1套产氮能力为100 m3/h且纯度达99.5%以上的PSA制氮装置,在相同纯度条件下的平均产氮量仅能达到55 m3/h[10]。其次,制氮装置冷干机的处理能力低、出口管线的背压高以及产能的逐年下降等因素也会影响制氮装置的产氮量[20-21],这使得装置近期在相同纯度条件下的实际产氮量仅有30 m3/h,远远不足以满足用量需求,即说明在日常情况下,液氮气化系统仍需向氮气管网供应氮气,导致日常液氮使用量偏大,影响经济效益。

表1 供氮系统性能参数供氮系统工作压力/MPa氮气纯度(w)/%露点/℃产氮能力/(m3·h-1)PSA制氮系统0.69≥99.5≤-60100液氮气化系统0.69>99.9无水520 注:文中的产氮量及用氮量仅适用于标况条件下。

由于PSA制氮装置的经济性变差,因此考虑利用液氮气化系统来代替PSA制氮系统为接收站日常供氮,具体供氮方案见图4。

2.1 运行成本计算模型

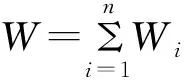

液氮气化辅助PSA制氮系统供氮方案的运行成本包括液氮采购费W1、设备折旧费W2、电费W3及维修保养费W4,而液氮气化系统单独供氮方案的运行成本仅包括液氮采购费W1及设备折旧费W2。

2.1.1 液氮采购费

液氮采购费W1按公式(1)计算:

W1=Q1d1

(1)

式中:Q1为液氮使用量,t;d1为液氮单价,元/t。

2.1.2 设备折旧费

设备折旧费W2按公式(2)计算[22]:

W2=S0P1

(2)

式中:S0为固定资产原值,元;P1为折旧率,%。

2.1.3 电费

电费W3按公式(3)计算:

W3=Q2d2

(3)

式中:Q2为用电量,kW·h;d2为电费单价,元/(kW·h)。

2.1.4 维修保养费

维修保养费W4一般需要根据设备的实际使用情况来确定。据统计,某接收站PSA制氮系统的维修保养费约为10万元/年,液氮气化系统的维修保养费可忽略不计。

综上,供氮方案的运行成本计算公式见式(4):

(4)

2.2 液氮气化辅助PSA制氮系统供氮方案运行成本

PSA制氮系统的产氮能力为100 m3/h,且氮气纯度达99.5%以上,而装置近期在相同纯度条件下的实际产氮量仅有30 m3/h,即说明接收站日常80 m3/h且纯度需达98%以上的用氮量,仍需要由液氮气化系统供应50 m3/h,折算成质量流量为62.5 kg/h,则一年所需的液氮采购费为:

W1=Q1d1=62.5×10-3×24×365×800=43.8(万元)

而PSA制氮系统运行成本主要为设备折旧费、维护保养费、电费。其中,PSA制氮系统的一次性投资为180万元,按10年折旧,不计残值,则年折旧费W2为18万元;维修保养费W4为更换配件的费用,约10万元/年;而1套PSA制氮装置的功率为41 kW,则装置持续运行1年的用电量为:

Q2=41×24×365=35.9×104(kW·h)

考虑到深圳实施峰谷电价方案,具体见表2。

由于接收站涉及用电的设备较多,在此不考虑基本电费。而1天用电的高峰时段、平时段、低谷时段的时长分别为7 h、9 h、8 h,算得平均电价d2为0.55元/(kW·h),则PSA制氮系统运行1年的电费为:

W3=Q2d2=35.9×104×0.55=19.7(万元)

2.3 液氮气化系统单独供氮方案运行成本

液氮气化系统运行成本主要为液氮采购费、设备折旧费。在正常工况下,接收站的日常平均用氮量为80 m3/h,折算成质量流量为100 kg/h。当PSA制氮系统停止运行时,则该部分的氮气量均由液氮气化产生。而液氮的价格一般为600~1000 元/吨,取中间值为800 元/吨。则1年所需的液氮采购费为:

W1=Q1d1=100×10-3×24×365×800=70.1(万元)

而液氮气化系统的一次性投资为50万元,按10年折旧且不计残值,即年折旧率为10%,则设备年折旧费为:

W2=S0P1=50×10%=5(万元)

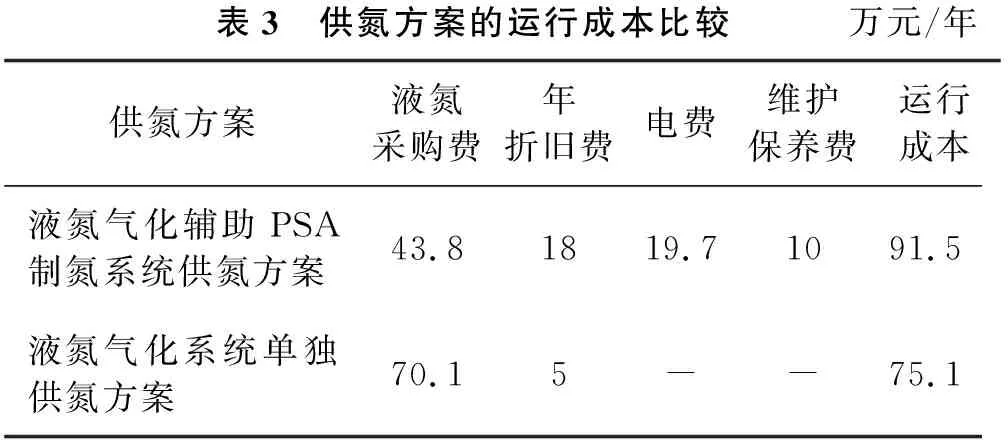

综上,对两种供氮方案的运行成本进行比较,具体情况见表3。

表3 供氮方案的运行成本比较万元/年供氮方案液氮采购费年折旧费电费维护保养费运行成本液氮气化辅助PSA制氮系统供氮方案43.81819.71091.5液氮气化系统单独供氮方案70.15--75.1

显然,液氮气化系统单独供氮方案运行成本相对较低,反映了在PSA制氮系统产能低的情况下,利用液氮气化系统来代替PSA制氮系统为接收站日常供氮,在经济上是可行的。如果考虑重新购置制氮装置投入运行,需要慎重考虑装置的实际使用寿命及投资回收期。

近期,考虑到成本原因,将PSA制氮系统关停,不再投入运行,仅保留液氮气化系统为接收站供氮。

3 液氮气化系统单独供氮方案的可行性分析

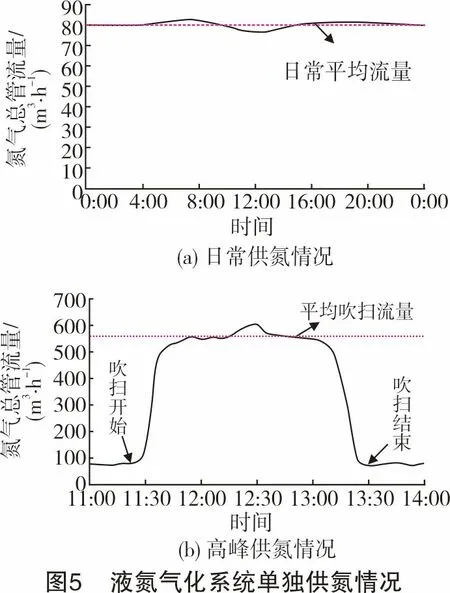

液氮气化系统是由2个20 m3的液氮储罐以及4台空温式气化器及分配管道组成,每个空温气化器的气化能力为520 m3/h。通常情况下,1个液氮储罐连接2个并联的空温式气化器,即每套液氮气化装置的最大气化能力可达到1 040 m3/h,而氮气最大吹扫量为卸船即将结束时的卸料臂吹扫(4个液相臂和1个气相臂)及日常消耗量的总和,约为580 m3/h,故1套液氮气化装置的供氮能力在理论上就满足接收站氮气用量高峰需求。

但考虑到卸料臂吹扫时要求氮气供应速度要快,故接收站一般采用氮气缓冲罐储存一定量较高压力的氮气进行补充供氮。当氮气缓冲罐(20 m3)的压力从1.6 MPa降至0.9 MPa时,可供氮气量为:

=130(m3)

(5)

从现场观察记录发现,液氮气化系统能够单独平稳供氮,现场设备也无异常情况。具体供氮情况见图5。

4 结论

上述方案实施后,通过观察液氮气化系统的近期运行情况发现,液氮气化系统供氮正常。同时,利用液氮气化系统单独供氮的运行成本较购买液氮气化辅助PSA制氮低。由此说明,在PSA制氮系统产能低的情况下,通过液氮气化系统单独为接收站供氮是可行的。倘若液氮的冷能能够得到有效利用,该方案的经济效益将会显著提高,且对于类似该供氮方案的接收站具有一定的借鉴意义。