长庆油田小口径管道内检测机器人研究与应用

2020-04-16张志浩孙银娟杨涛王潜忠孙芳萍罗慧娟

张志浩 孙银娟 杨涛 王潜忠 孙芳萍 罗慧娟

西安长庆科技工程有限责任公司

因为管道损坏造成的石油、天然气泄漏或爆炸事故具有危害性大、持续时间长和不易治理等特点,所以对管道进行定向检测和维护是十分重要的[1-4],我国的涡流检测技术研究和应用始于20世纪 60 年代[5]。管道运行过程中为了确保正常工作,避免发生事故和不必要的资源浪费,需要对管道实现损坏排查和维护。如果对所有管道进行普遍排查和维护,不仅浪费资源而且效率不高,所以研发必要的管道检测机器对管道实现定向的在线监控十分重要。在世界范围内,管道的内检测以无损检测技术(Non-destructive Testing,NDT)为主[6-7],但大部分内检测技术适用于DN200 mm或DN500 mm以上管线。经过几十年发展,管道的检测逐渐形成以射线、超声波、磁粉、渗透、涡流为主的五大常规无损检测体系[8-10]。本研究在综合分析以上技术优缺点的基础上,重点研究了适用于长庆油田CO2驱等区域DN100及以下集输管道的电磁涡流和超声波2种内检测技术,并进行了现场应用试验。

1 管道内检测机器人研制

管道内检测机器人的研制过程包括检测系统探头、腐蚀情况检测系统、壁厚检测系统、采集处理系统、动力控制系统、储存分析系统、里程记录单元、上位机成像系统以及整体检测系统的设计和开发等内容,以下主要介绍腐蚀检测和壁厚检测系统研究内容。

1.1 腐蚀情况检测系统的研制

1.1.1 电磁涡流腐蚀检测系统

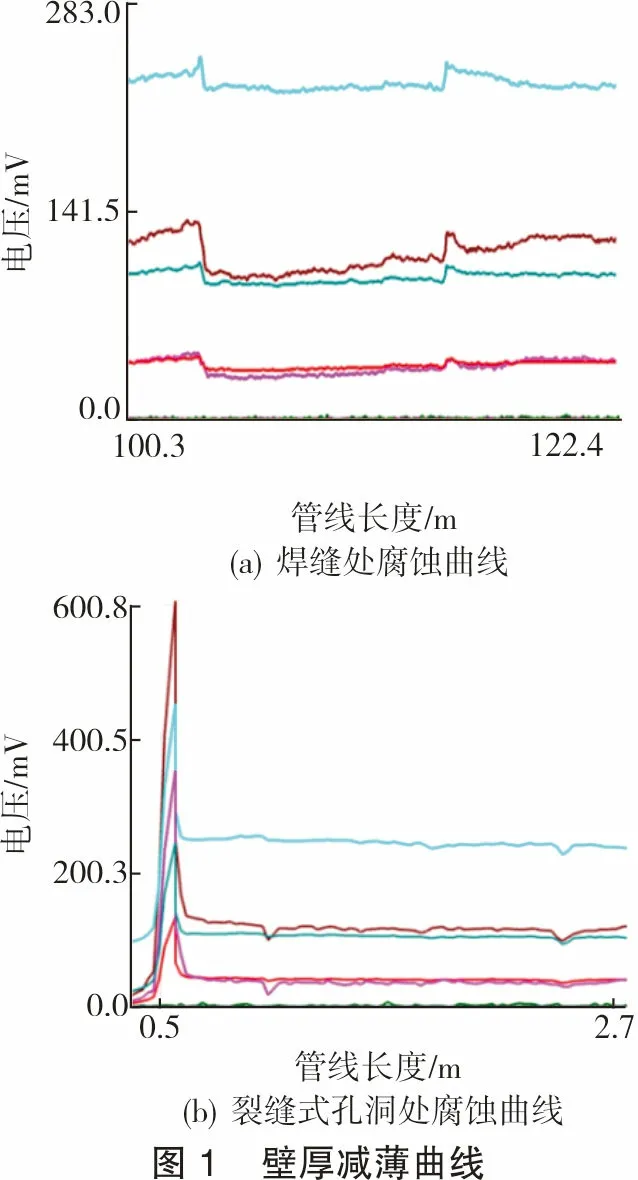

根据DN100电磁涡流内检测机器人检测的腐蚀缺陷曲线(见图1)。当某条管道整体腐蚀比较严重时,体现在腐蚀缺陷曲线图中则是从一端的焊缝开始,曲线出现连续低凹段直至下一焊缝处,如图1(a)所示,其纵坐标差值即为腐蚀减薄的部分,两个焊缝之间的长度(即横坐标差值)为腐蚀管段的长度。如果出现裂缝或者孔洞,会在曲线中间出现一个向下的跳跃尖峰,如图1(b)所示,尖峰的峰值就是裂缝或者孔洞的深度,尖峰的宽度就是裂缝或者孔洞的大小。从曲线中向下波动的峰的宽度可以判断管线缺陷形貌,一般较宽的峰为孔洞类缺陷,窄而细的峰为裂缝类缺陷。

1.1.2 超声波检测系统

当管道内腐蚀出现时壁厚整体减薄的情况时,测

试方法参照均匀壁厚检测方法。当管道内出现坑点腐蚀时,分以下两种情况判断管道壁厚减薄情况[11-13]。

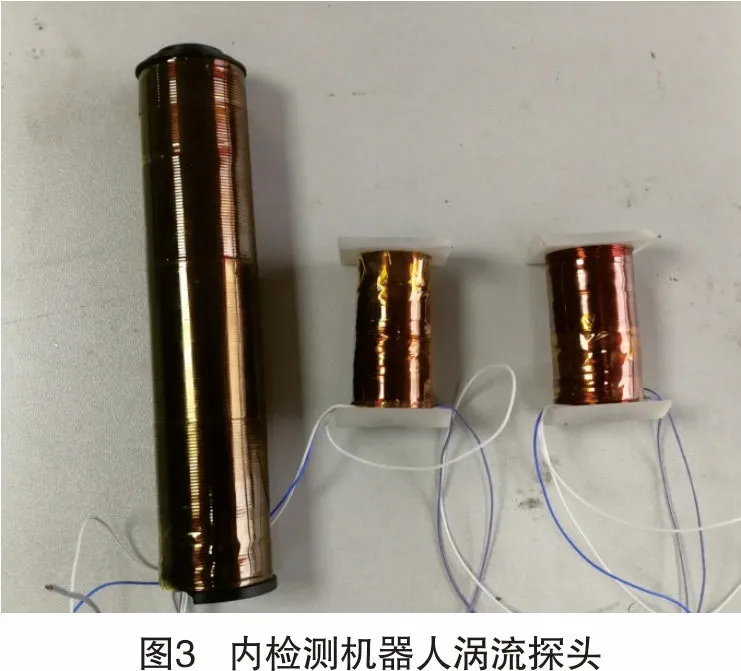

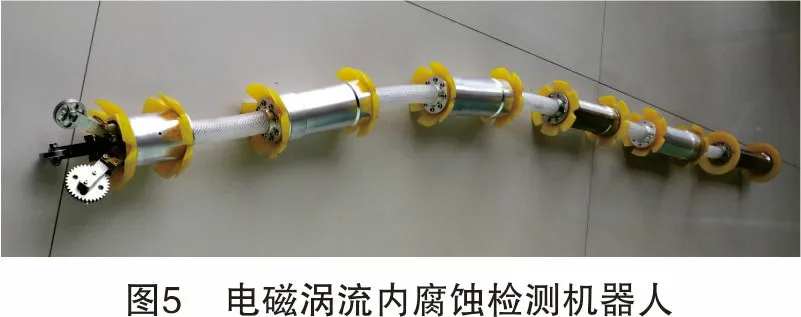

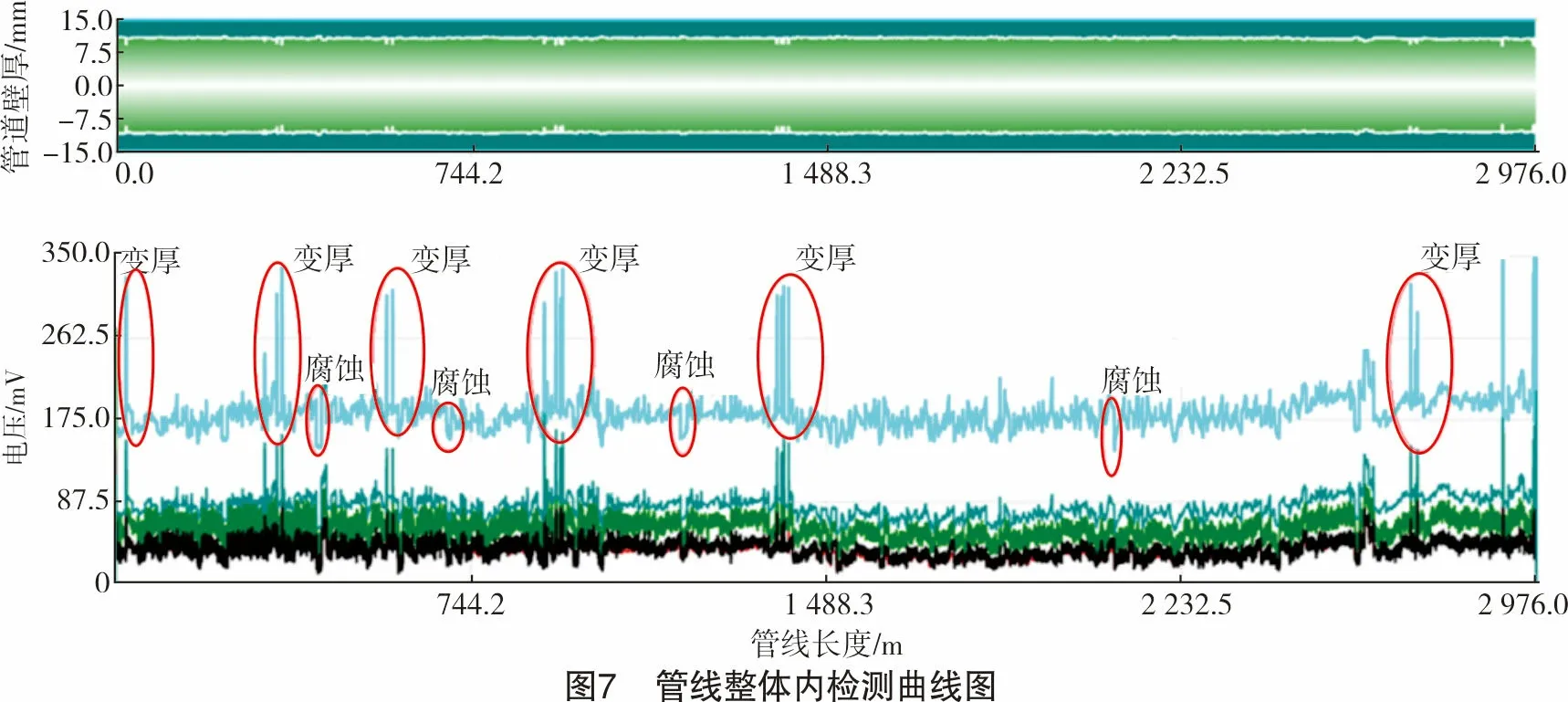

(1) 当探头检测到内壁很浅的小点坑时(深度 (2) 当探头检测到小于探头声束面积的内壁很深腐蚀点坑(深度>T0/4)时,即裂纹时,因点坑处的表面波A′已在B1后(见图2(b)),需要通过相位及一些特殊相关算法,识别A′、B2的回波,然后计算管壁厚度,得出管壁裂纹的深度。 1.2.1 电磁涡流检测 电磁涡流检测技术发展至今已从传统电磁涡流检测技术发展为多频涡流检测技术、远场涡流检测技术和脉冲涡流检测技术等[14-16];涡流检测信号的处理技术结合着信号和信息处理技术的发展,由单频信号变化分析向阻抗平面分析技术、差分信号处理技术和阵列信号处理技术发展。本研究的电磁涡流内检测机器人总共有1个主探测传感器和2个辅助探测传感器,如图3所示。它主要采用内插式自感式线圈,发射线圈和接收线圈在一个绕组上制作,减少了其他模式探头的伪峰的产生,制作简单,模型建立相对容易,比较适应长庆油田小管道多弯头的检测。主探测传感器主要根据接收到的感生电动势去判断管壁的壁厚、腐蚀情况。主探测传感器一共采集5条壁厚腐蚀曲线,然后根据曲线的形状、特性去判断曲线类型、深度等信息,它的精度可以达到0.3 mm。辅助探测传感器采用2个相互垂直的探头,并且都跟主探测传感器垂直,每个辅助探测传感器采集3条壁厚腐蚀曲线,分别从不同的角度验证主探测传感器测量的结果。 1.2.2 超声波检测 如图4所示,由于均匀腐蚀面积大大超过探头的声束面积,超声波探头在腐蚀区域内只接收到腐蚀区表面波信号A和底波信号B。可根据接收的回波信号正确地计算出管道的壁厚值。输油管道腐蚀部位可能发生在管壁外表面,也可能在管壁内表面。超声波腐蚀检测机器人检测时,探头都垂直于管道内壁沿轴向方向以速度v前进。 在前进过程中不断发射超声波脉冲测量油程L和厚度T。当超声探头到达内表面均匀腐蚀部位时,管壁厚度减少,探头与内管壁间距离增大;当探头前进到管壁的外表面缺陷时,管壁厚度减少,但探头与内管壁间距离没有变化。可利用L和T的变化判断缺陷到底是内缺陷还是外缺陷。 1.3.1 电磁涡流内腐蚀检测机器人 电磁涡流检测机器人由匀量动力水推动沿管道行进,涡流传感器产生的强磁场在管壁形成对应磁力线,当管壁存在缺陷时,磁力线会出现相应畸变,同时传感器将畸变信号记录下来。检测完成后,从机器人下载数据通过上位机软件进行判读,形成相应波形曲线。将管道腐蚀、壁厚减薄甚至盗油孔等隐患进行检测、定位,为后续管道的安全使用提供一个清晰而科学的判据。 图5为电磁涡流内腐蚀检测机器人的样机,具体包括传感器单元、数据分析单元、电池单元、里程记录,该检测机器人,可用于Φ89 mm、Φ114 mm、Φ133 mm管径的腐蚀检测,可以通过4D弯头。 1.3.2 超声波内腐蚀检测机器人 超声波内腐蚀检测机器人(见图6),同样依靠匀量动力水推动沿管道行进。在行进过程中,超声波传感器不断发出超声波信号,对输油管道进行全程检测和数据记录,根据超声波测距数据确定管壁缺陷数值,同时由内置的三轴加速度计传感器记录探头位移数据,并确定缺陷在管道上的位置。检测完成后,从机器人下载数据,再通过上位机软件进行判读,形成相应波形曲线。 2018年9月,在长庆油田选取了长度为2.97 km,管径为Φ114 mm,壁厚为4.5 mm的管线进行了检测试验,检测用时6小时13分,检测曲线如图7所示。结果显示,该段管线基本上无明显腐蚀,其基本厚度都在4 mm以上,但轻微的坑点腐蚀现象较为普遍,个别地方有0.5~1.0 mm的腐蚀坑点。每根管道相互之间的厚度有差别,基本为0.5 mm左右腐蚀,管线的整体壁厚为4.0~4.5 mm。此外,准确检测到了多处由于法兰或推力制动桩等造成的管线壁厚陡然增加信号,进一步验证了内检测机器人的灵敏度和准确性。 缺陷分析发现,0~149 m处,焊缝比较明显,每根管线清晰可见。其中:坐标22.3 m处异常,长度1 m左右,厚度比周围厚1 mm左右,类似于法兰连接,其他地方尚无明显缺陷;坐标327~608 m处,焊缝比较明显,每根管线清晰可见;坐标338~348 m处异常,长度10 m左右,类似于法兰连接;坐标567~580 m处异常,长度13 m左右,类似于法兰连接;坐标420~431 m处异常,长度11 m左右,有大致1 mm的腐蚀。 对坐标22.3 m异常处进行了开挖验证,发现此处为管线推力制动桩,导致管线壁厚增加,与分析结果一致。 坐标420~431 m处,现场开挖断管、剖片后,可见管线内壁腐蚀点明显。经超声波测厚仪测量,最严重坑点处实际剩余厚度为3.2 mm,与检测分析得出的数据基本一致。 运用电磁涡流原理完成了2条共6.2 km旧管道的内腐蚀检测任务,完整获取了管道电磁涡流的波形曲线,对应发现管道的腐蚀状况及缺陷信息;检测数据与现场开挖验证比对,管道实际腐蚀状况与曲线波形判断吻合,验证了电磁涡流技术在管道内腐蚀检测的可行性。 通过对上述2条管线进行管道内腐蚀缺陷检测,基本可以判定被测管道的腐蚀缺陷情况较为严重,腐蚀缺陷的表现主要为全线大面积坑点腐蚀,其中有3处1级腐蚀,须立即维修更换,但未发现穿孔腐蚀;建议使用寿命为3年以上的管道,每年进行一次内腐蚀检测,可预估管道使用寿命,消除原油泄露安全隐患;进行在用管线不停输状态下的内腐蚀检测试验,推进电磁涡流内腐蚀检测在输油管道安全检查的应用。 通过对电磁涡流信号和超声波信号的研究,研发了电磁涡流内腐蚀检测机器人,并成功应用于管道的腐蚀检测,同时完成了超声波检测的可行性方案和超声波腐蚀检测机器人样机的装配调试。本研究结合了涡流技术和长庆油田管道现状,在小型化的基础上增加了柔性短节和封水皮碗,在利用水或者原油做动力的情况下实现DN80和DN100管道、多弯头管道的内腐蚀检测。检测人员可直观看出每条管道中的缺陷,能快速统计出管道的使用情况。如果能够每年检测一次,通过数据库的对比,就可以判断出管线的腐蚀速率和剩余使用年限,对于管道的安全使用具有指导意义。

1.2 壁厚检测系统的研制

1.3 检测机器人功能特点

2 现场应用

3 结语