重载货车摩擦缓冲器阻抗特性的数值模拟

2020-04-16杨亮亮罗世辉马卫华傅茂海

杨亮亮 罗世辉 马卫华 傅茂海

(1.南京工程学院 汽车与轨道交通学院,江苏 南京 211167;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;3.西南交通大学 机械工程学院,四川 成都 610031)

随着重载货车轴重的提高和编组的扩大,由纵向冲动引起的结构破损问题显著增加,主要的是车钩的脱钩、断钩以及缓冲器箱体的破裂等故障[1],这不仅增加大量的维修和置换成本,还严重降低了列车运行的安全和品质。其中,缓冲器作为缓和列车纵向振动、耗散冲击能量的最主要部件,其性能的优劣很大程度上决定了列车的运行性能。因此,为了模拟摩擦缓冲器工作状态,预测列车纵向动态响应,对缓冲器阻抗特性的准确描述是需要解决的关键问题之一。

在缓冲器阻抗特性模拟研究中,一般先要基于缓冲器的基本特点和原理,选用合适的数学方法建立其物理模型,然后结合缓冲器相关试验数据对模型进行修正和优化,最终使缓冲器阻抗特性的模拟更加可靠和实用。在以往的研究中,以试验数据为基础,通过查表和插值来模拟缓冲器加、卸载过程是最常用的数值方法,诸多研究的差异性主要体现在控制加、卸载状态转换方面且略有不同,常用的处理方法有:车体刚度过渡法[2-4]、指数参数控制法[5]、线性阻尼带宽法[6-7]、附加阻尼法[8]等。此外,摩擦缓冲器也多被等效为刚度阻尼系统,包括线性刚度和指数非线性刚度叠加法[9]、多项式刚度与线性阻尼叠加法[10]、非线性刚度与非线性阻尼叠加法[11],其中各刚度或阻尼的系数主要由车辆冲击试验获得。由此可知,上述2种数值模拟方法主要依赖于试验数据的输入和反馈,而避开对摩擦缓冲器内部结构特征和工作状态的分析。而斜楔-弹簧等效法[12]则提供了一种更透明化的建模方法描述摩擦缓冲器的阻抗力与回复力之间的关系。因此,本文也参考该建模思想,从几何特征和作用原理的角度,对我国铁路货车使用量较大且结构较复杂的MT-2型摩擦缓冲器进行建模和分析,并通过车辆冲击试验对仿真模型进行验证。

1 摩擦缓冲器的运动和力学分析

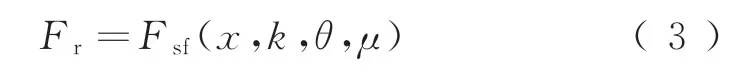

MT-2型缓冲器是我国现役重载铁路货车中运用最普遍的摩擦缓冲器类型之一,广泛应用于我国大秦铁路的1万t和2万t重载列车以及既有铁路的混编列车。该缓冲器主要由金属摩擦元件和金属弹性元件组成,具有结构简单、性能稳定、维护方便的特点,在长期的服役中表现出了良好的可靠性和适应性。根据MT-2型缓冲器的结构特点和作用原理[13],可将其按一个完整的作用循环划分为4个工作阶段,缓冲器工作原理见图1。加载Ⅰ阶段中,从板受压与中心楔块一起运动至未触及到动板顶部;加载Ⅱ阶段中,从板继续受压运动并接触到动板,此时从板、中心楔块和动板将一起运动至最大行程状态;卸载Ⅰ阶段中,弹簧反向推压中心弹簧座运动至未触及到动板底部;卸载Ⅱ阶段中,中心弹簧座继续运动并接触到动板,此时中心弹簧座和动板将一起运动至最初状态。

图1 MT-2型缓冲器工作原理

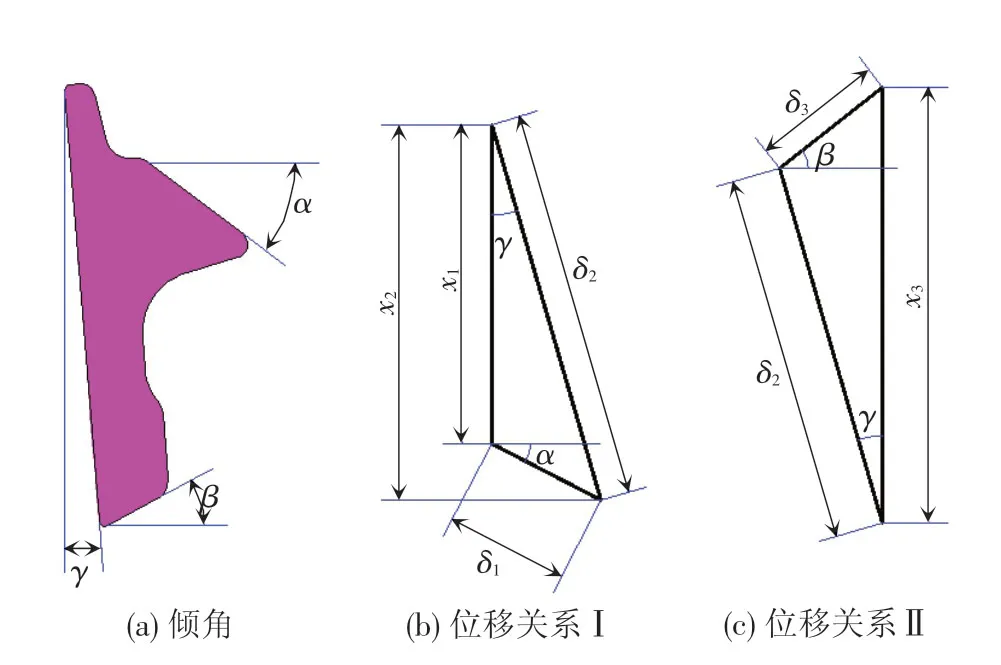

为了确定MT-2型缓冲器结构参数和悬挂参数对其阻抗特性的影响规律,需要先对缓冲器楔块进行运动学分析。若定义楔块和固定斜板的接触界面为面1,楔块和中心楔块的接触界面为面2,楔块和中心弹簧座的接触界面为面3,则面1与箱体纵断面之间的夹角为γ,面2与箱体横断面之间的夹角为α,面3与箱体横断面之间的夹角为β,见图2(a)。当从板连同中心楔块受压发生运动时,楔块与中心楔块、固定斜板及中心弹簧座间也将产生不同的相对位移,假设中心楔块相对于箱体的纵向位移为x1,楔块相对于箱体的纵向位移为x2,中心弹簧座相对于箱体的纵向位移为x3,楔块与固定斜板间的相对位移为δ1,楔块和中心楔块间的相对位移为δ2,楔块与中心弹簧座间的相对位移为δ3,则楔块各摩擦面位移关系见图2(b)、2(c)。

图2 楔块各摩擦面倾角及其位移关系

根据斜楔各摩擦面位移关系,可推导出主弹簧和复原弹簧的轴向位移,即

式中:xsm为主弹簧的轴向位移;xsr为复原弹簧的轴向位移。

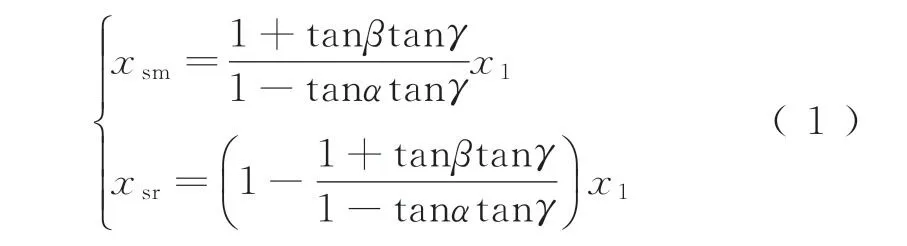

若假设缓冲器内部各摩擦部件满足力的平衡条件,则可对其4个工作阶段分别进行静态受力分析,见图3~图6。其中,Fe为从板作用力,Fsm为主弹簧力,Fsr为复位弹簧力,Ni、fi和μi分别为各摩擦面之间的接触压力、摩擦力和摩擦系数,当i=1~4时分别代表斜楔与固定斜板、斜楔与中心斜楔、斜楔与中心弹簧座以及动板与固定斜板之间的接触界面。

图3 加载Ⅰ阶段各摩擦部件受力

图4 加载Ⅱ阶段各摩擦部件受力

图5 卸载Ⅰ阶段各摩擦部件受力

图6 卸载Ⅱ阶段各摩擦部件受力

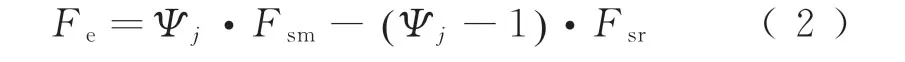

通过解析和归纳,可得到静态或准静态下的从板作用力与主弹簧力和复位弹簧力之间的函数关系,即

式中:Ψj为第j个工作阶段下的比例系数,其仅与各摩擦面的倾角和摩擦系数有关,其中

2 摩擦缓冲器的阻抗特性

2.1 准静态阻抗特性

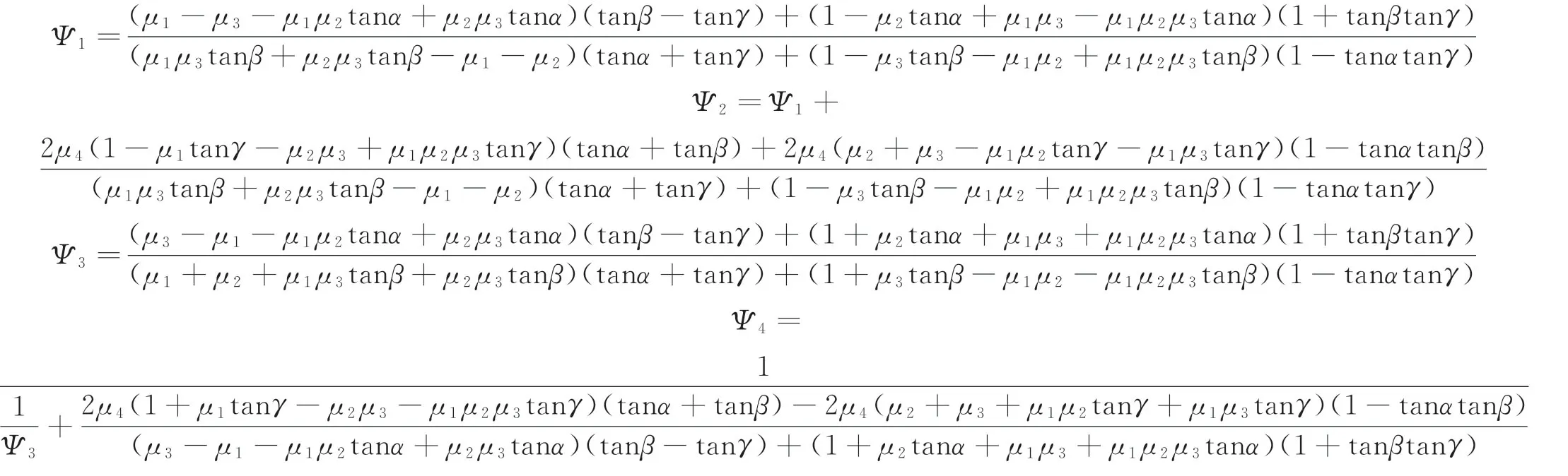

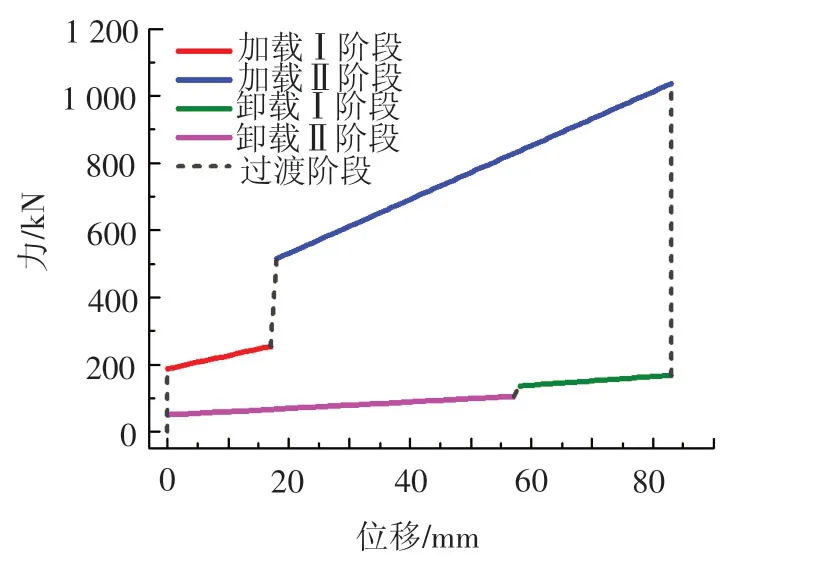

假设缓冲器内部各部件之间的摩擦运动一直保持在稳定的缓慢滑动状态,根据式(1)和式(2),得出MT-2型缓冲器在准静态下的做功情况,见图7。其中,从板距动板的自由间隙为17.5 mm,楔块摩擦面倾角α、β和γ分别为37°、26°和4°,各摩擦面滑动摩擦系数均取0.3。此时,缓冲器阻抗力Fr相当于弹簧力和滑动摩擦力的合力Fsf,可表示为与位移x、楔块倾角θ、弹簧刚度k以及摩擦系数μ有关的函数,即

若忽略各部件之间的惯性冲击影响,缓冲器所耗散的能量可表示为其内摩擦力在加、卸载阶段的做功差值。MT-2型缓冲器各摩擦力做功情况见图8,加载阶段下的摩擦做功量远远大于卸载阶段,这表明缓冲器具有较高的能量吸收率;面1的摩擦做功量最大,说明斜楔与固定斜板之间的磨损最严重,其接触界面为主摩擦面;面4的摩擦做功量也较大,但其做功具有间歇式特点,因此动板与外固定板和固定斜板之间的磨损情况好于主摩擦面。

图7 缓冲器准静态示功

图8 缓冲器各摩擦力做功

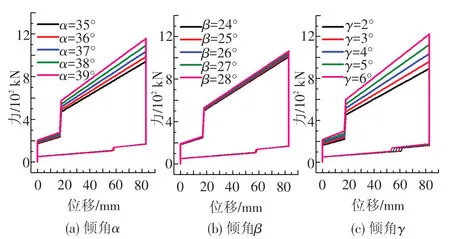

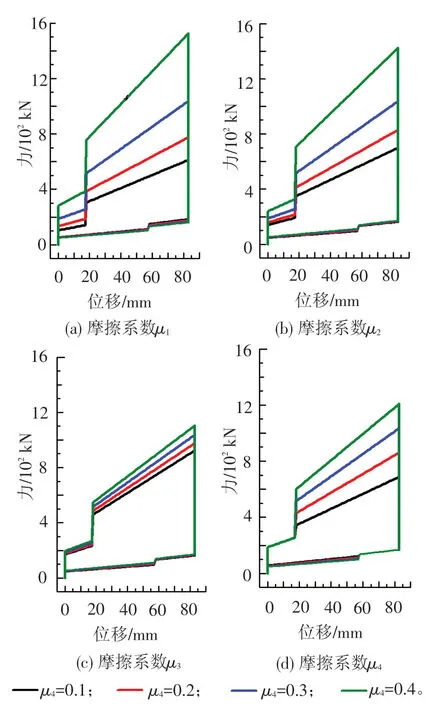

缓冲器内部各部件的制造和装配误差以及长期运用后发生的材料磨损行为将引起各摩擦面状态的变化,进而影响整个缓冲器的服役性能。其中,摩擦倾角和摩擦系数变化对缓冲器性能的影响规律分别见图9、图10。可知,缓冲器阻抗特性受倾角γ变化的影响最显著,α次之,β最小,受摩擦系数μ1、μ2、μ3、μ4变化的影响程度依次递减。因此,为了确保缓冲器保持长期稳定的摩擦减振能力,在缓冲器运用和检修中应重点关注主摩擦面的服役状态。

图9 摩擦倾角对缓冲器性能的影响规律

2.2 动态阻抗特性

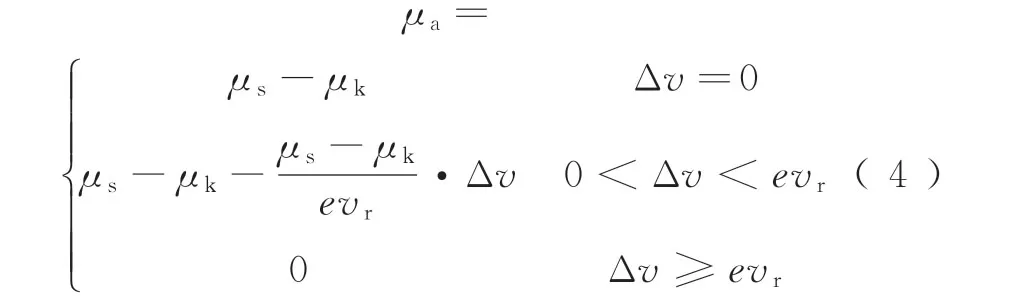

缓冲器准静态阻抗特性仅描述了缓冲器在加、卸载过程中弹簧力和理想滑动摩擦力的做功情况,并未考虑各摩擦面运动状态变化的影响。在车辆冲击试验记录中,摩擦式缓冲器示功图在加载末段和卸载初段往往会出现尖峰现象,这是因为上述2个阶段中发生了动静摩擦的转换过程,即摩擦运动处于弱锁定状态,由于静摩擦系数大于滑动摩擦系数,从而引起了低相对运动速度下的缓冲器阻抗力过渡性变化。为了描述该摩擦运动状态变化的影响,通过引入附加摩擦系数μa对动静摩擦运动的过渡阶段进行迟滞补偿[14],可表示为

图10 摩擦系数对缓冲器性能的影响规律

式中:μs为静摩擦系数;μk为动摩擦系数;Δv为相对速度;evr为动静摩擦转换速度。

缓冲器阻抗力Fr相当于弹簧力与滑动摩擦力的合力Fsf以及附加摩擦力Faf的总和,即

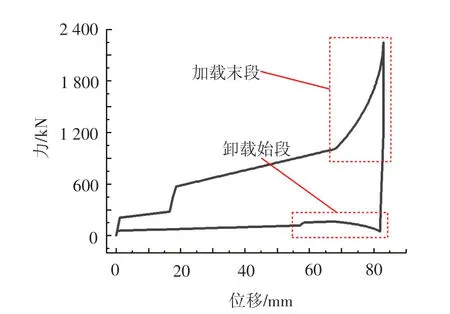

根据式(1)、式(2)和式(4)可得出MT-2型缓冲器在动态下的做功情况,见图11,缓冲器示功图在加载末段和卸载初段均出现了不同程度的尖峰现象,前者会引起车钩力的陡然增大,产生瞬间的刚性冲击,后者可能会引起弹簧回复力不足,造成卡死。

图11 缓冲器动态示功

由式(5)可知,缓冲器动态阻抗力中的附加摩擦力主要取决于与位移和速度相关的特征参数,如幅值、频率、动静摩擦转换速度以及附加摩擦系数,其影响规律见图12。其中,以谐波位移作为外部激扰,默认情况下,谐波幅值A为83 mm,谐波频率f为2 Hz,动静摩擦转换速度evr为0.3 m/s,附加摩擦系数μa为0.5。分析可知,附加摩擦力随谐波幅值的增大而增大,但其作用范围却逐渐缩小;谐波频率越低、转换速度越高,附加摩擦力的作用范围越大,但其大小并无变化;附加摩擦系数越大,附加摩擦力就越大,但对其作用范围没有影响。

图12 缓冲器动态阻抗特性随参数变化规律

3 模型验证

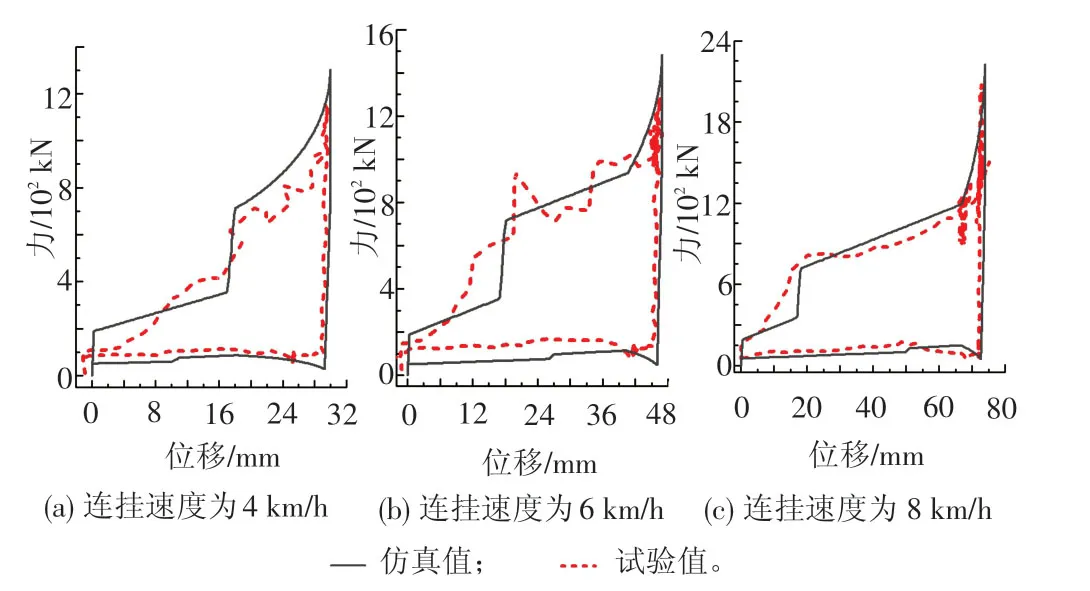

为了验证上述摩擦缓冲器理论模型的正确性,以C80型货车为例,采用现场冲击试验的方法对MT-2型缓冲器的动态阻抗特性进行验证[15]。试验中,车钩力(缓冲器阻抗力)采用应变片法进行测量,即在钩身的合适部位布置电阻应变片组成电桥,将其放入试验机上进行静力标定以获得载荷与应变之间的对应关系;缓冲器行程采用位移传感器法进行测量,即将位移传感器固定在从板与托板的相应位置,通过测量两者之间的相对位移获得缓冲器的行程。对比中,数值模拟和现场试验中采用相同的冲击条件和采样方式,冲击车和被冲击车的总质量均为100 t,且都装配了17型车钩和MT-2型缓冲器,测试点取在被冲击车的冲击端处,采样频率均为100 Hz,其对比结果见图13。

图13 缓冲器示功图对比

由图13可知,总体来看,仿真结果与试验结果具有较好的吻合度,不同连挂速度下缓冲器的加、卸载曲线走势基本一致,且在最大行程、最大阻抗力和做功量等指标上两者的相对误差也均小于10%。局部上,仿真中缓冲器从加载Ⅰ阶段过渡至加载Ⅱ阶段的突变现象在冲击试验中表现的并不明显,还有待进一步完善。考虑到车辆冲击过程属于典型的强非线性振动行为,上述结果的差异性在工程应用角度上是可以接受的。

4 结论

(1)文中从缓冲器几何特征和作用原理的角度,提出了一种适用于摩擦缓冲器阻抗特性数值模拟方法,可实现对缓冲器内部结构、悬挂以及状态等特征的参数化分析,对缓冲器产品的前期设计和后期改进具有一定的指导意义。

(2)在车辆连挂冲击工况下,基于该方法的缓冲器示功仿真结果与试验结果具有较好的吻合度,各项指标的相对误差均小于10%,具有良好的可信性。

(3)但除车辆连挂冲击工况外,该方法的适用性还需要在列车牵引、制动和缓解等其他运用工况下进行进一步的验证。