矿用带式输送机防跑偏装置应用分析

2020-04-15陈亮亮

陈亮亮

(霍州煤电集团晋北煤业有限公司,山西 忻州 035100)

引言

井下皮带跑偏是常出现的故障之一。在井下输送机上安装的在线检测装置对及时发现皮带跑偏具有重要意义,即通过检测装置测量托辊与皮带边缘的距离来判断皮带跑偏。对皮带跑偏的测量分为接触式与非接触式两种。随着先进的监测技术的发展,通过对皮带安装的角度传感器进行判断来确保皮带的跑偏,能够对皮带的实际运行状态及运行参数进行准确监测,从而判断皮带跑偏。

1 晋北煤矿103 工作面概述

霍州煤电集团晋北煤业有限公司103 工作面位于一采区,东北部与一采区回风、皮带、轨道巷相邻;东南部与井田边界相邻;工作面设计走向长度为622 m,倾向长度为180 m,工作面回采煤层为5上号煤层,煤层厚度为3.3~6.9 m,平均厚度为5.1 m,截至目前工作面已回采150 m。

在103 工作面回采期间,主要采用DSJ120/200/2×220 带式输送机进行煤矸运输,该输送机带宽为1.2 m,带速为3.5 m/s,运量为200 t/h,电机功率为220 kW,由于103 工作面采用机械化回采工艺,回采煤量大且原煤中夹杂矸石,导致工作面回采前期带式输送机经常出现故障,其中输送机跑偏故障是主要故障之一,根据晋北矿机电科统计发现,103 工作面在回采前期共计发生7 次跑偏故障,导致输送机电机烧毁1 台,撕带4 次,共计造成经济损失达76万元,严重制约着工作面安全高效回采[1-2]。

2 带式输送机工作原理及跑偏分析

2.1 工作原理

带式输送机主要通过摩擦驱动对皮带上的不同物料进行运输,驱动滚筒主要通过皮带的摩擦力带动皮带运动,因此皮带是输送机传动部分最重要的部件。输送机上的胶带一直以无限循环的方式运行,皮带的闭合运动过程形成闭合空间。闭合空间对输送机的中心性具有较高的要求,皮带的上下面运行速度须保持一致切平行。皮带在宽度方向的偏移量不得大于皮带度的5%,皮带在宽度方向的偏移量小于皮带度的5%,这属于皮带正常偏移,皮带在宽度方向的偏移量大于皮带度的5%,这种情况判断为偏移皮带跑偏。

2.2 跑偏原因

1)皮带架安装不当:带式输送机在安装时若皮带架不能按照标准工艺进行安装,皮带架在长时间、高负荷的状态下内部组织会出现变形及老化,风吹日晒会降低皮带架的钢结构,导致皮带运行时发生跑偏。

2)托辊架以及托辊不正:由于厂家生产的托辊质量不一,当一组托辊质量有问题或托辊安装不正时,通常不会发生跑偏,若多组托辊质量有问题或托辊安装不正时,皮带通常会发生跑偏。

3)包胶滚筒:第一,滚筒外表面在生产时由于存在误差导致皮带发生跑偏;第二,皮带与滚筒在运行时,当两者间的接触面积不同时产生的摩擦力也不同,皮带由于受力不均匀也会在运行时发生跑偏;第三,由于皮带运送的物料湿度较大,潮湿的物料会与滚筒发生粘连导致皮带发生跑偏。

4)皮带制造工艺差:皮带在生产时,由于材料存在一些质量问题,导致皮带在运行时受力不均,而皮带在不同张紧力的作用下两侧受力不对称就会发生跑偏。

3 防跑偏装置的设计分析

为了进一步提高103 工作面带式输送机运行稳定性,降低输送机跑偏现象,晋北煤矿对带式输送机安装了一套防跑偏装置。

3.1 防跑偏装置设计原理

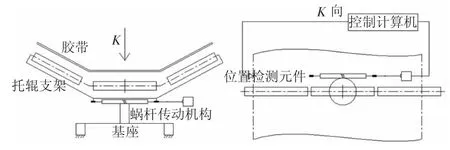

1)103 工作面带式输送机安装的防跑偏装置如图1 所示,主要是采用跑偏量检测装置对运行的输送机皮带的横向位置进行检测与收集,并将这些数据送入控制器,控制器经过对采集的数据进行计算分析,计算出的控制量输入到驱动执行电机,驱动执行电机发生以一定的速度产生角位移,再通过蜗杆传动将旋转运送转化为直线运动,最终托辊架在蜗杆的作用下使调心托辊产生角位移,将皮带恢复到正常位置。

图1 103 工作面带式输送机防跑偏装置结构示意图

2)该装置能够实时监测调心托辊的偏移角度来判断皮带是否处于跑偏状态,也能精准地判断皮带的跑偏量。当调心托辊的偏移角度较小时,系统默认皮带属于轻微跑偏状态,调心托辊能够对皮带跑偏现状进行调整;当调心托辊的偏移角度超过装置的默认值后且继续增大时,系统判断出皮带处于跑偏严重且不可调整状,此时系统会自动发出报警,提醒工作人员检查,与此同时系统还会对前后调偏托棍的运行状态进行检查,若出现相同的结果,则判定皮带属于严重跑偏状态,立即自动停机,防止皮带跑偏事故扩大。

3.2 防跑偏装置结构优点

1)结构简单:103 工作面带式输送机安装方跑偏装置结构相对简单,整套装置成本费用为0.44万元,成本费用低且便于维护。

2)自动化水平高:与传统防跑偏托辊相比,该装置主要通过对调调心托辊偏移量判断输送机是否发生偏移,并立即执行保护动作,该装置动作灵敏可靠,防跑偏精度高,自动化水平高,解决了传统防跑偏托辊应用效果差、故障率等技术难题。

3)防跑偏效果好:该装置对输送带小偏移进行判断是否为跑偏动作,并及时进行防跑偏保护,通过在103 工作面带式输送机实际应用发现,该装置保护动作执行时间小于3 s,输送机跑偏量控制0.3 m范围内,防跑偏效果好[3-5]。

4 结语

截止2019 年2 月103 工作面已回采结束,对工作面带式输送机安装防跑偏装置后,通过4 个月实际应用效果来看,该装置防跑偏效果好,输送机安装该装置后工作面在后期回采过程中共计阻止12 次输送机跑偏现象,且未发生一起因输送机跑偏导致输送机电机烧毁、断带等事故,全年可节约维修成本达40 余万元,有效保证了103 工作面带式输送机安全高效运行,取得了显著应用成效。