滚珠丝杠副在低温环境下的应用研究*

2020-04-15胡金鹏

郑 奇 田 毅 胡金鹏

(陕西汉江机床有限公司 陕西汉中723003)

滚珠丝杠副作为伺服驱动系统中最主要的执行元件之一,随着我国特殊领域内的使用需求,在特殊环境下对滚珠丝杠副的性能需求提出更高要求,本文就滚珠丝杠副在特殊环境下产品出现的问题进行深入研究。

问题:滚珠丝杠副装配至整机进行低温试验过程中,滚珠丝杠副出现转动扭矩增大,转动不顺畅,随着温度的进一步降低,出现了转动停止现象,当温度逐步升高时滚珠丝杠副的性能逐步恢复。

该滚珠丝杠副装配至整机进行低温试验过程中,在-50℃出现转动扭矩增大,转动不顺畅,温度降低至-55℃时,出现转动停止现象,试验停止。

总结:通过以上实际问题描述,初步可以判断

(1)丝杠内部结构在常温下性能正常。

(2)在低温下丝杠副因温度变化导致摩擦力矩增加,大于驱动系统所能提供的最大输出扭矩,故出现转动停止现象。

依据以上分析判断,产生的主要原因是低温下滚珠丝杠副的摩擦力矩增大,因此从摩擦变化趋势进行以下分析。

1 理论分析

1.1 内部压力变化

1) 收缩量理论公式

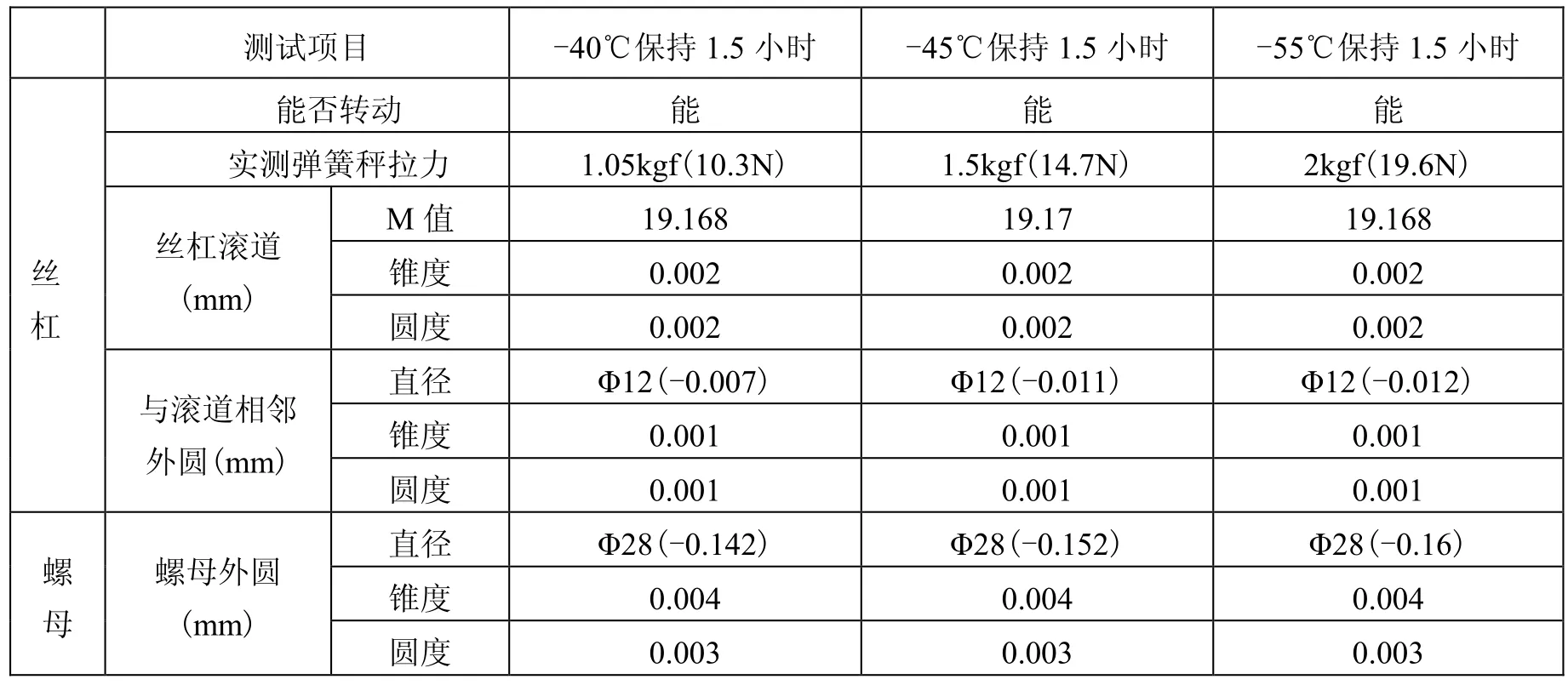

低温环境下材料的收缩量计算公式:

式中:∆L为材料收缩量, L0为材料受热前的尺寸值,T0为初始温度,T为末态温度。

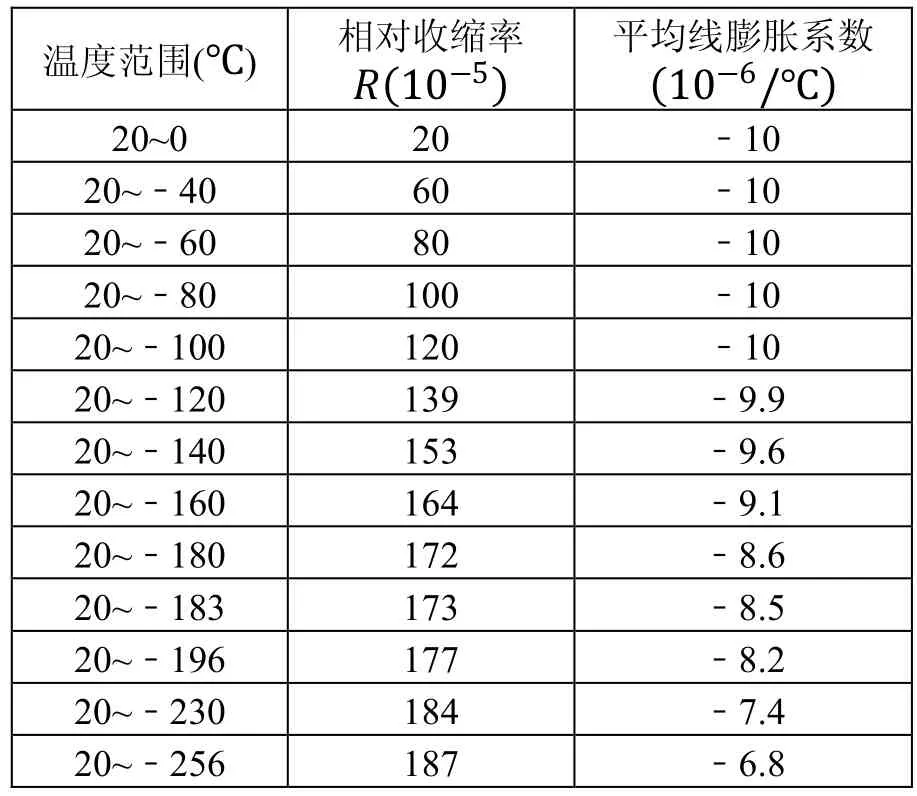

表1 在不同温度下9Cr18的收缩率和线膨胀系数

1.2 理论计算

通过以上资料可以计算产品在低温试验条件下尺寸的收缩量,计算过程如下:

条件:在室温 20℃条件下,降至-40℃时的尺寸缩小量, 从上表中获取

1) 径向变化

试件1直径方向的变化量

丝杠滚道底径为16-3.175=12.825mm

收缩量

螺母底径(28−16.8)÷2+16.8=22.4mm

收缩量

Φ3.175钢球:收缩量∆L=D×R=3.175×60 × 10−5=0.00195 mm=1.95 μm

分析:若将钢球看做丝杠一部分,则丝杠+钢球整体收缩量为7.698+1.95×2=11.59 μm,螺母缩小量为13.44μm,则螺母收缩量>丝杠缩小量+钢球缩小量。约为1.85 μm。

试件2直径方向的变化量:

丝杠滚道底径为16-3.5=12.5 mm

螺母底径(28−16.8)÷2+16.8=22.4 mm

Φ3.5钢球:收缩量∆L=D×R =3.5×60×10−5=0.0021mm=2.1 μm

分析:若将钢球看做丝杠一部分,则丝杠+钢球整体收缩量为7.5+2.1×2=11.7 μm,螺母缩小量为13.44 μm,则螺母收缩量>丝杠缩小量+钢球缩小量,约为1.74 μm。接触点变化趋势如图1所示。

图1 接触点变化趋势图

2)结论

(1)9Cr18在-40℃时,螺母收缩量>丝杠的收缩量+钢球的尺寸收缩量,对于该滚珠丝杠副内部压力增大,从而导致摩擦力增大。

(2)通过丝杠、螺母、钢球收缩后的尺寸,其接触点有抬高的趋势,致使内部压力增大。

1.3 内部组织的变化

9Cr18属高碳铬不锈轴承钢,钢中的残留奥氏体为不稳定相,虽然对提高材料的低温韧性有好处,但当材料受到一定应力或温度急剧变化的情况下,残留奥氏体将向马氏体转变,由面心立方晶格转变为体心正方晶格,体积呈现涨大,又会导致尺寸公差的改变,将破坏滚珠丝杠副的精度。

1.4 摩擦因数变化

哈尔滨工业大学在真空低温环境下轴承钢GCr15摩擦与润滑性能研究时表明,由于低温下材料剪切强度增大,粘着力升高导致摩擦因数增大,在三种环境下,GCr15-DLC 和 GCr15-GCr15 两种摩擦配副的摩擦因数均随着温度的降低而增大,如图2所示。

图2 不同气压下GCr15-DLC摩擦副在各温度下的摩擦因数曲线

该研究表明,常压中添加了真空润滑脂的GCr15-DLC镀膜摩擦副在 20℃环境下摩擦因数最低,约为0.79,在 0℃下测量时摩擦因数增大,由开始的1.0缓慢降低到0.85,当温度继续降至-20℃和-40℃时摩擦因数继续增大至1.0并保持基本不变,温度降至-80℃时摩擦副的摩擦因数急剧增大到1.78,5分钟后摩擦因数缓慢回落但仍高于1.3。

该分析发现摩擦副的摩擦因数在-40℃温度处是一个临界点。当温度高于-40℃时摩擦因数维持在一个较低的数值,约为0.7~0.8.当环境温度低于-40℃时摩擦因数增大至 1.0~1.1。综合考虑之前GCr15-DLC 镀膜摩擦副摩擦因数在各个温度下显现出的现象,认为这种摩擦因数的大小以-40℃为拐点的现象是由于真空润滑脂在低于-40℃的温度下失去其润滑性能引起的。所谓润滑脂就是在基础油中加入稠化剂,制成固态或半固态的润滑剂。稠化润滑脂的目的,是为了使润滑脂在移动表面保持接触,并不因重力或离心力的作用而流失,或在压力作用下而被挤出。当实验台在低温下运转,温度的改变使得稠化剂相应的也随着改变,促使润滑脂变硬,不易于在摩擦面之间流动,结构中的润滑成分的作用也不易发挥。当温度低于所能承受的最低温时,润滑脂内的皂纤维在工作时受剪切力,皂纤维被剪成较短的碎片,润滑脂结构被破坏,且停止运转后也无法自行恢复,失去了应有的润滑性能,导致摩擦副的摩擦系数急剧增大。通过理论分析和实验研究证明:润滑脂的黏度是摩擦副摩擦力矩在低温环境下升高的原因之一。

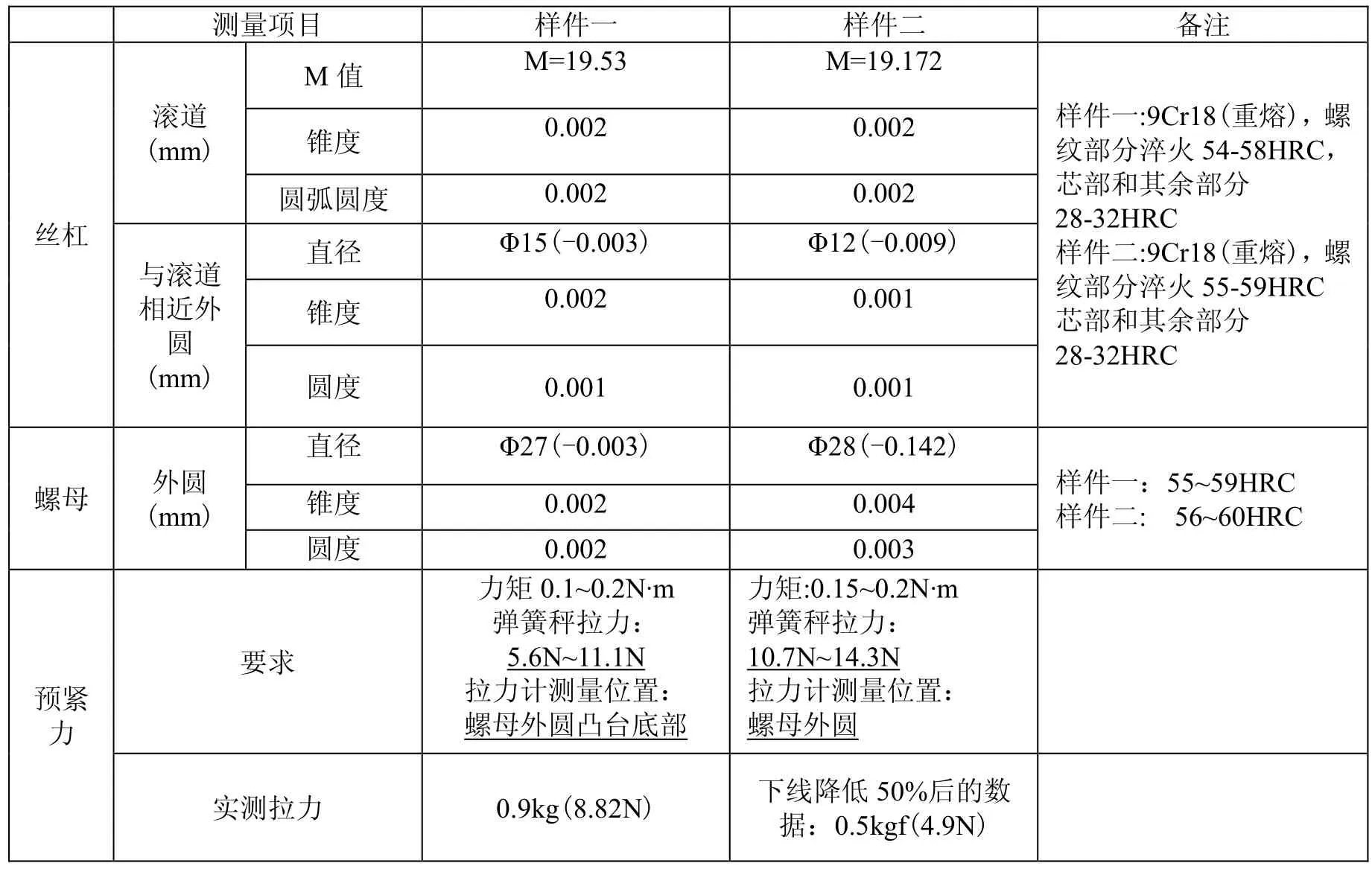

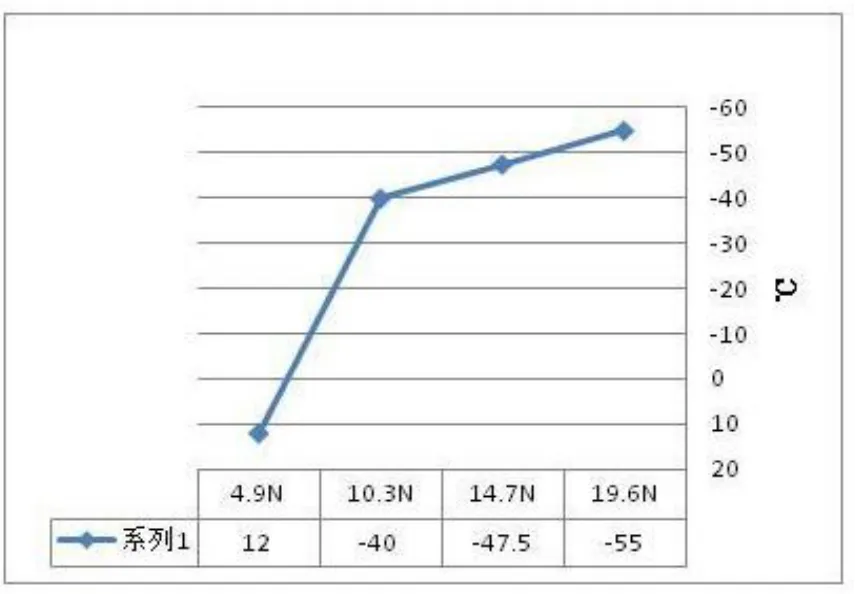

2 试验验证

测试以上两种产品,在低温下功能是否丧失及性能下降情况,通过该试验进一步掌握该类产品在用户使用中可能发生的故障节点及故障类型,该试验利用液氮冰冷炉、红外测温仪等相关仪器设备进行了试验验证。通过分别测量-40℃、-47.5℃、-55℃温度下的有关数据进行分析比较,样件测试数据如表2、表3、表4所示。温度与弹簧拉力的关系如图3、图4所示。

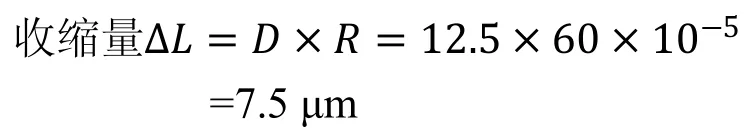

表2 样件测试数据表

表3 样件—冰冷数据表

表4 样件二冰冷试验数据表

图3 样件一弹簧拉力与温度的关系

图4 样件二弹簧拉力与温度的关系

3 结语

通过以上试验数据可以得出以下结论:

(1)随着温度的降低,弹簧秤拉力迅速提升,通过两个样件号证明-40℃基本上属于分界线,当温度低于-40℃时内部的摩擦力全部大于设计需求,且斜率很大。

(2)通过以上试验数据表明:丝杠中径尺寸变化,丝杠随着温度的降低,尺寸有略微的变化,约0.001 mm,形位公差几乎不变。

(3)螺母属于套类零件,根据试验数据表明变化较大,约0.005 mm ~0.01 mm。

通过以上试验,试验数据充分证实了之前理论推断,即随着温度的降低,9Gr18材料的膨胀线性系数增大,螺母、丝杠、钢球的变化量不一致,导致滚珠丝杠副内部的压力增大,导致摩擦力增加。另一方面,随着温度的降低,内部的润滑脂的稠化剂使得润滑脂变硬,导致其润滑效果降低,摩擦因数变大,从而使得摩擦力变大,导致滚珠丝杠副的摩擦力矩大于驱动系统所能提供的最大扭矩,出现转不动的现象。

经过验证,将出厂的摩擦力矩降低至用户需求范围的下线,并缩小零件摩擦力矩范围,提升零件接触面的表面粗糙度(<Ra0.3)从而消除故障最终达到用户需求。