CVD金刚石涂层工具的水膜辅助脉冲激光加工技术研究*

2020-04-15刘文超赵清亮

刘文超 郭 兵 赵清亮

(哈尔滨工业大学 机电工程学院 哈尔滨150001)

CVD金刚石涂层磨削工具是一种利用化学气相沉积在碳化硅或碳化钨基体上获得多晶金刚石涂层,并利用涂层表面的金刚石晶粒尖峰来实现磨削加工的新型磨削工具[1-2]。与传统磨削工具相比,CVD金刚石涂层磨削工具不含结合剂,表面具有极高的“磨粒”密度和可控的“磨粒”尺寸(0.5~10μm),具有卓越的耐磨性[3-4]。但其容屑空间小,排屑困难,容易堵塞,从而限制了 CVD金刚石涂层磨削工具的实际应用[5]。微结构表面可以有效解决上述问题,通过在 CVD金刚石涂层磨削工具表面制造微米级的结构阵列能够在保证其磨削质量和耐磨性的前提下,增加其容屑空间并有效降低其磨削力,从而改善其磨削性能[6]。

受 CVD金刚石超硬材料属性和微结构表面尺寸的限制,激光加工是面向 CVD金刚石涂层磨削工具目前唯一行之有效的加工技术。激光加工是通过热效应以及其他作用使材料熔化、汽化,从而实现材料去除的。在极短时间内产生热量使材料汽化并迅速冷却,往往会带来许多问题[7-8]。CVD金刚石涂层加工区域受到热效应作用会产生热影响区,热应力集中分布产生裂纹,甚至导致局部涂层发生脱落。同时在激光烧蚀过程中熔化、汽化的基体材料,氧化后又会重新固结在烧蚀结构内部及周边,形成后期难以去除的重铸层[9-10]。这些不规则生长的重铸层降低了激光加工的精度,使得加工的微结构粗糙,从而影响 CVD金刚石涂层磨削工具的使用性能;另外还会对后续激光脉冲起到散射阻挡的作用,使得激光烧蚀效率有所降低[11-12]。为解决上述问题,相关研究学者提出水辅助激光加工技术,将射流水膜复合到现有的激光加工技术当中,在射流水膜的冲刷冷却下完成材料的烧蚀去除[13-18]。但国内外对于 CVD金刚石涂层材料的水膜辅助脉冲激光加工研究还未见报道。

本研究将使用喷雾射流水膜辅助激光加工技术,利用喷雾射流在CVD金刚石涂层材料表面形成一层薄而快速流动的水膜,在水膜辅助下进行材料的激光烧蚀去除。利用流动水膜的冷却冲刷作用遏制激光加工的热效应,从而提高激光加工的质量以及效率。

1 水膜辅助脉冲激光加工实验设计

1.1 实验材料

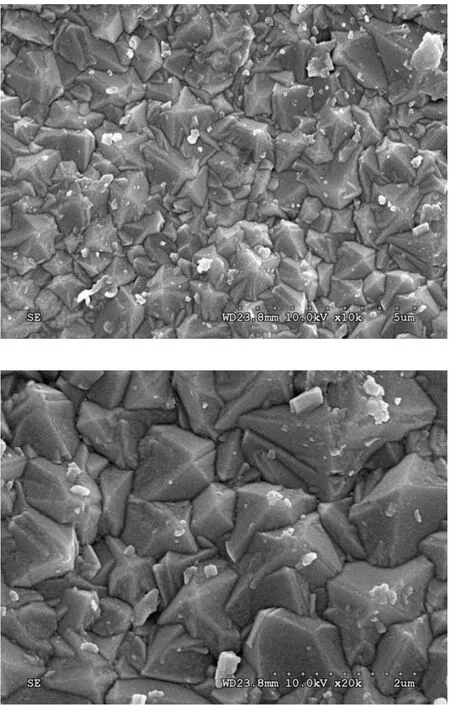

本研究使用的是碳化钨基体 CVD金刚石涂层样片,直径为10mm,高度为3mm,涂层厚度为10μm。如图1所示为SEM成像的CVD金刚石涂层表面形貌,微切削刃明显,晶粒大小为1~3 μm,金刚石高度较小,磨削时容屑空间较小,所以需要在其表面进行微结构阵列加工,用于改善后续磨削加工性能。

图1 CVD金刚石涂层形貌SEM图

1.2 激光加工实验装置

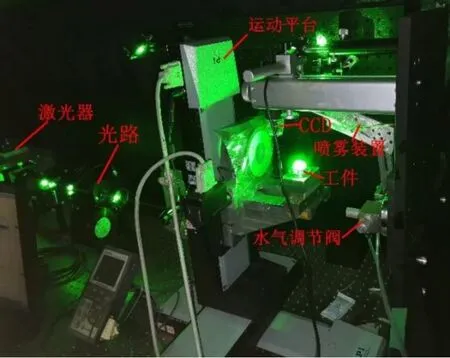

本研究采用皮秒脉冲激光器为法国Teemphotinics公司的 HNG-50F-100型号,激光器的平均输出功率3W,重复频率56 kHz,单脉冲能量为 53.8 μJ,激光波长 532 nm,激光脉宽 652.1 ps。激光器产生的激光束经扩束、准直等修形调整后,为基模高斯分布,即高斯光束TEM00。光路末端聚焦透镜的焦距约15 cm,激光焦点直径约30 μm。如图2所示即为水膜辅助激光加工系统的装置图。

图2 水膜辅助激光加工系统装置图

1.3 实验设计

本文进行材料表面沟槽烧蚀实验,研究采用水膜辅助后激光加工的特点。沟槽的形貌与尺寸受到激光是否采用水膜辅助、水膜辅助下激光的功率、扫描速度等因素的影响。

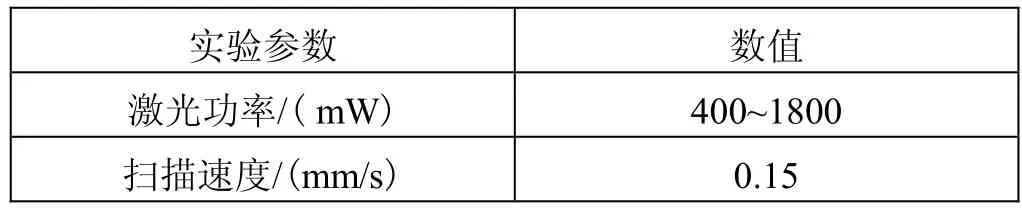

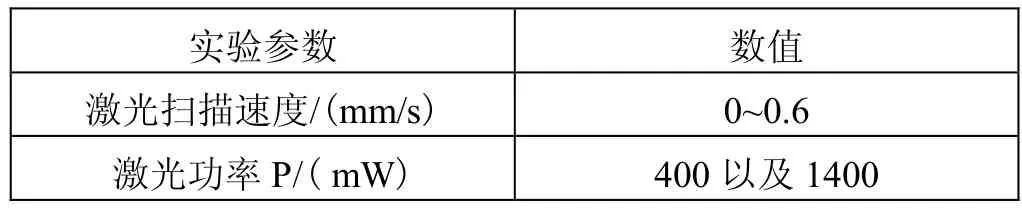

使用水膜辅助激光在 CVD金刚石涂层材料表面烧蚀沟槽,分别单独改变激光烧蚀的功率与扫描速度,研究功率变化以及扫描速度变化对激光烧蚀沟槽数量特征的影响。具体实验数据如表1、表2所示。

表1 激光功率对加工结果的影响

表2 扫描速度对加工结果的影响

1.4 结果检测

利用900倍CCD获得水膜辅助激光烧蚀沟槽正面与截面的清晰图像,根据比例尺以及辅助软件即可测量获得沟槽宽度与深度。利用 MATLAB处理得到激光烧蚀沟槽宽深度随激光功率以及扫描速度的变化规律,与激光加工理论模型求解结果比对,得出结论。

2 结果分析及讨论

2.1 水膜辅助脉冲激光加工理论分析

激光器产生的激光束经扩束、准直等修形调整后,为基模高斯分布,并且激光束为脉冲激光,则该激光束在焦点附近的能量密度分布可以用推导公式来描述:

公式(1)描述的是中心点处的能量密度I0通过功率计测得的平均功率p、脉冲激光的重复频率f与激光的焦点半径ω0来获得;公式(2)为瑞利长度zR的表达式,公式(3)描述激光束截面半径ω(z)随z向(激光束传播方向)变化规律,随z向距离变化而逐渐增大,并与瑞利长度有关;公式(4)描述的是激光束在焦点附近的单脉冲能量密度分布I(r,z)。

在完成激光光斑能量密度分布的定量表达之后,沟槽材料的去除是通过比较材料烧蚀阈值与激光能量密度的大小来实现的,即能量密度大于等于材料烧蚀阈值的部分材料去除。上述模拟过程可以通过公式(5)来描述[19-20]:

其中,h为烧蚀沟槽深度,N为脉冲激光的等效脉冲数,I表示激光作用在该点的能量密度,Ith代表相对于激光波长的材料的烧蚀阈值,k表示与材料表面与激光作用相关的系数。

通过公式可以直接获得水膜辅助激光烧蚀沟槽的深度,而深度为零处坐标的差值,即为直径方向上能量密度与材料烧蚀阈值相等的坐标的差值,可以作为沟槽烧蚀的宽度。

2.2 激光功率对加工结果的影响

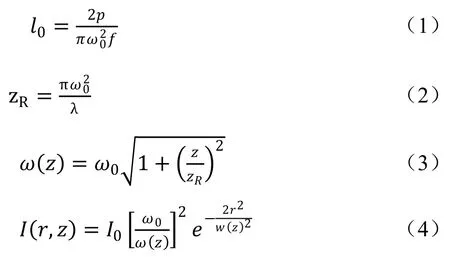

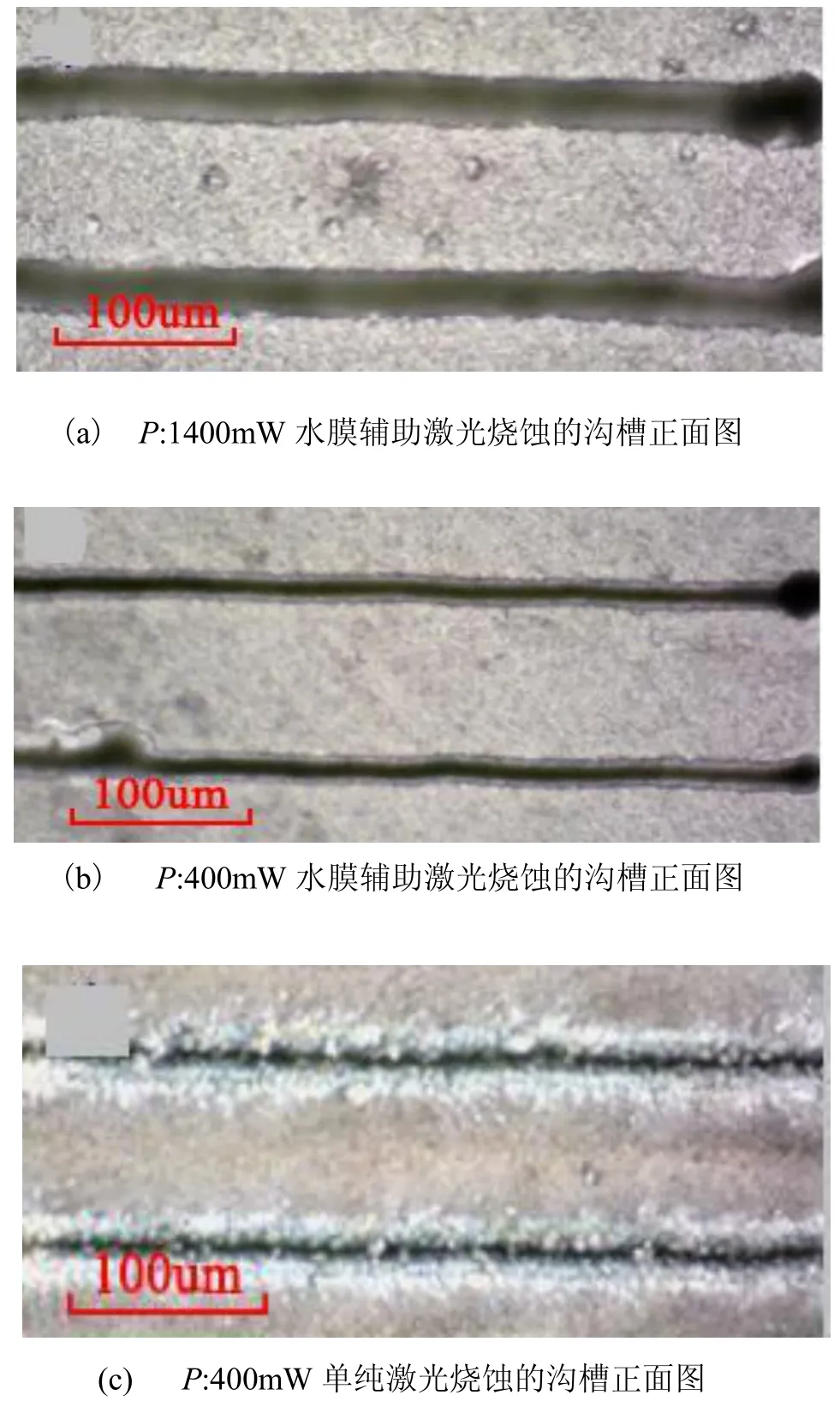

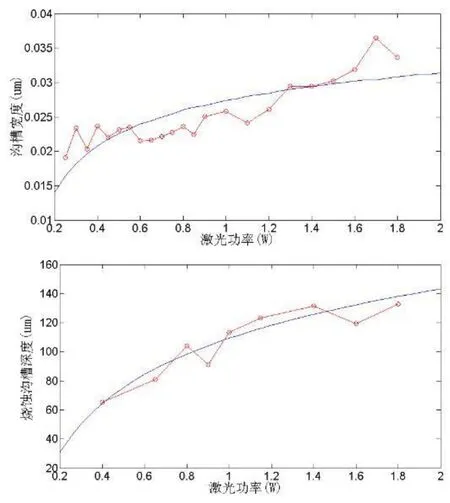

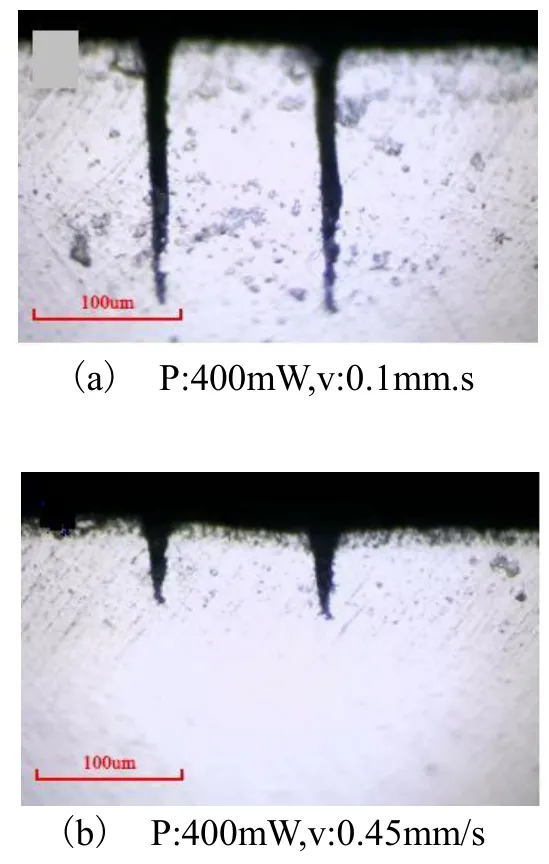

图3(b)与图3(c)是采用相同激光参数分别采用水膜辅助激光以及单纯激光加工出的沟槽,图3(d)、(e)、(f)分别为图3(a)、(b)、(c)沟槽对应的截面图。单纯激光烧蚀所获得的沟槽如图3(c)所示,可以明显在沟槽周围发现重铸物质,并且烧蚀沟槽的深度也远远小于水膜辅助激光烧蚀获得的沟槽,如图3(e)、(f)所示。保持其他实验参数不变,单独改变激光的烧蚀功率,利用水膜辅助激光烧蚀CVD金刚石涂层材料,获得的表面以及截面的沟槽形貌如图3(a)、图3(b)所示。从加工形貌图中可以看出在水膜辅助条件下激光加工表面的没有观察到重铸物质,沟槽干净清晰。在获得的形貌图中测量烧蚀沟槽的宽度与深度,并绘制沟槽宽度与深度随激光功率的变化规律曲线,如图4所示。发现烧蚀沟槽的宽度与深度均随激光功率的增加而增大,并且烧蚀沟槽的宽度在 20~40 μm 之间,深度在30~140 μm之间。并且烧蚀沟槽宽度与深度随激光功率变化的规律与纯激光加工的理论计算结果相同。这说明水膜辅助去除重铸层后,重铸层对激光烧蚀的阻碍作用消失,激光烧蚀的效率恢复到了理论公式预测的数值。

图3 不同功率水膜辅助激光烧蚀沟槽形貌图

图4 功率单因素沟槽宽度与深度实验值与计算值对比图

2.3 扫描速度对加工结果的影响

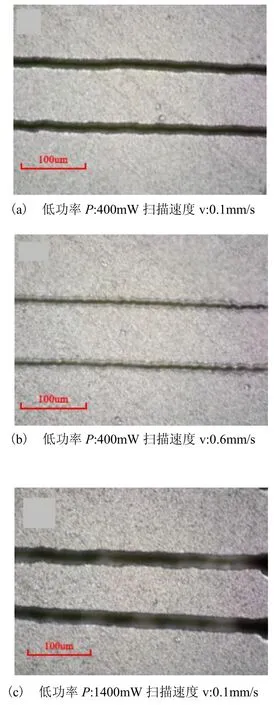

同样,将激光烧蚀的功率分别设定为低功率值400mW以及高功率值1400mW,在这两种情况下,改变激光加工沟槽的扫描速度,利用水膜辅助激光烧蚀 CVD金刚石涂层材料,获得的表面以及截面的沟槽形貌如图5所示。可以观察到无论高功率还是低功率,同功率组内沟槽宽度相差不大,CCD图逐渐“变浅”,表示沟槽深度逐渐变浅;不同功率组之间沟槽宽度不同。并且同样在沟槽两侧边缘较为干净,没有观察到重铸现象。

图5 扫描速度单因素烧蚀沟槽CCD图

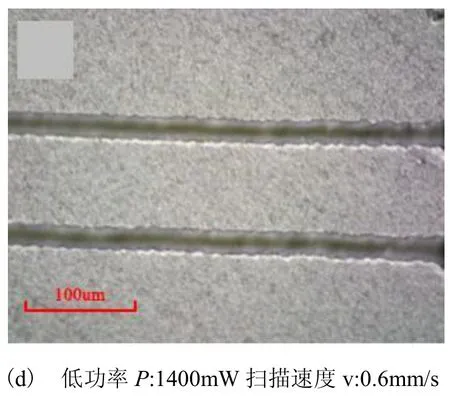

对两组不同功率的变扫描速度激光烧蚀沟槽宽度值整理,获得烧蚀沟槽宽度随扫描速度变化曲线,如图6所示。发现沟槽宽度基本不受扫描速度变化的影响。根据激光加工的能量分布理论,扫描速度只改变激光作用的等效脉冲数,而对激光的能量密度分布几乎无影响,所以烧蚀沟槽的宽度值基本保持不变。

图6 高低功率扫描速度对烧蚀沟槽宽度影响曲线图(红线激光参数为低功率 400mW,蓝线激光参数为高功率1400mW)

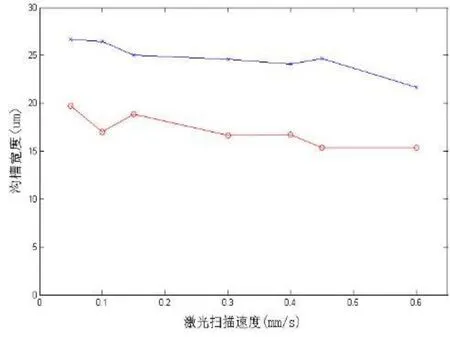

而对于烧蚀沟槽的深度,所得截面如图7所示,整理数据得沟槽深度随扫描速度变化的变化曲线。由截面图可以看出,沟槽开口宽度基本相等,而深度却随扫描速度的增加而明显变浅;扫描速度较大时,烧蚀沟槽的“倒锥状”更加明显;扫描速度较小时,沟槽底部存在的裂纹延伸更明显。

图7 低功率变扫描速度水膜辅助激光烧蚀沟槽截面图

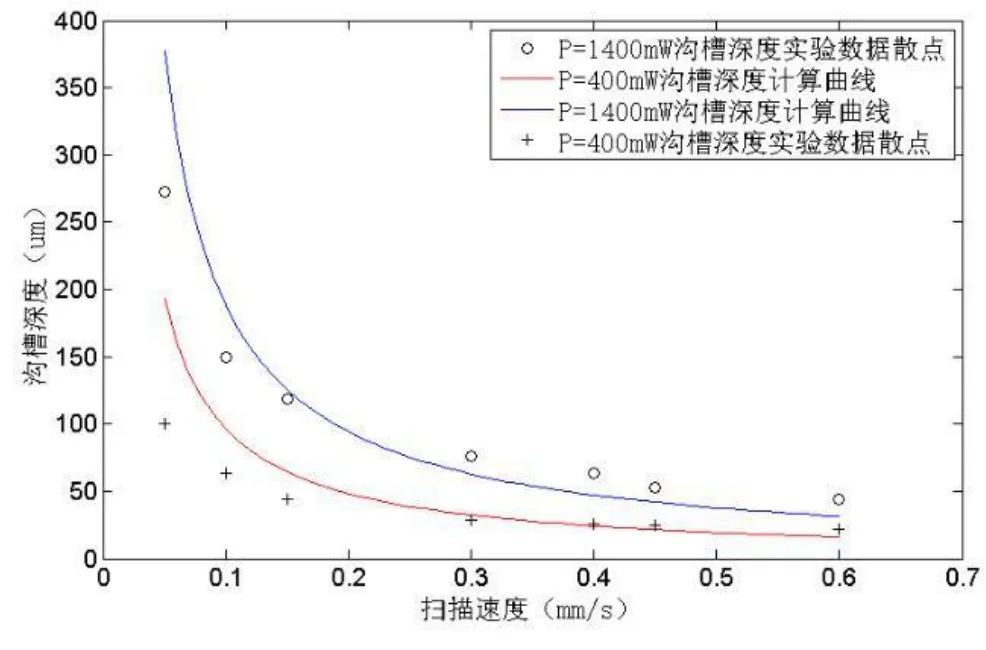

利用截面法获得烧蚀沟槽深度数据,整理后得到高功率(1400mW)以及低功率(400mW)沟槽深度随扫描速度变化的实验数据规律曲线;求解水膜辅助激光烧蚀模型可得到同等水膜辅助激光参数下的沟槽深度计算规律曲线。如图8所示,两种功率条件下的实验数据曲线与计算曲线基本吻合:烧蚀沟槽的深度随扫描速度的增加逐渐变小,并且减小趋势渐缓。

图8 不同功率变扫描速度水膜辅助激光烧蚀沟槽深度实验值与计算值对比图

2.4 激光烧蚀沟槽截面形貌分析

水膜辅助激光烧蚀的功率实验与扫描速度实验的结果都与建立的激光加工的理论计算结果一致,这表明水膜辅助确实能在抑制重铸现象后使激光烧蚀效率得到了恢复,但却没有找到明显的证据表明,水膜辅助可以额外提升激光的烧蚀效率,即沟槽特征的实验值没有大于理论值。同时二者相互吻合也进一步证明了水膜辅助激光烧蚀沟槽模型的准确性,即可以在一定程度上利用该模型预测水膜辅助激光烧蚀沟槽的数量特征,为后续实现水膜辅助激光定量烧蚀微结构准备了条件。

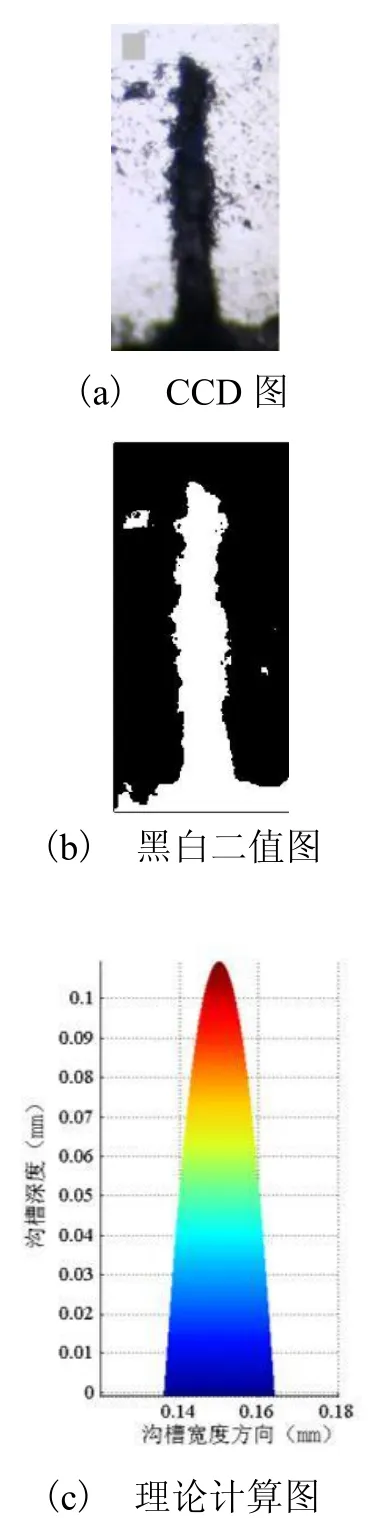

另外,在验证水膜辅助激光烧蚀沟槽模型准确性后,可以利用该模型模拟烧蚀沟槽的截面形状,并且可以与实际截面法获得的截面进行比对,如图9所示。无论是沟槽的深度还是沟槽的截面,计算仿真出的截面都与烧蚀实验后测得的截面高度相似。理论上水膜辅助激光烧蚀获得的截面应该是成高斯分布,如图9(c),但由于实际烧蚀材料去除形成的槽壁不会那么光滑,在扫描速度比较低、沟槽深度比较大时,就近似形成了倒锥状的截面。

图9 水膜辅助激光烧蚀沟槽截面对比图(P=1W,v=0.15mm/s)

3 结语

采用水膜辅助方法之后,激光加工热效应所带来的重铸问题得到了很好的解决;通过对水膜辅助激光烧蚀沟槽的一系列单因素实验结果的分析可以明确,水膜辅助激光烧蚀沟槽的数量特征与同等参数单纯激光理论计算的结果吻合性较好,这说明水膜辅助去除重铸层后,不再存在重铸物质阻挡后续的加工激光,使得激光烧蚀的效率得到提高。水膜辅助的形式既能有效去除单纯激光加工引入的重铸物质,又可以提高激光的烧蚀效率,并且使得激光加工的结构数量特征可计算可预测,为激光的定量洁净加工提供一定的借鉴意义,这也说明水辅助激光加工技术确实是值得深入研究的。