发动机装配线换型时间改善*

2020-04-15周炳海

吕 宁 周炳海

(同济大学 机械与能源工程学院 上海201804)

国内汽车行业经过近 30年的高速发展逐步进入成熟期,随着家庭轿车普及率的提高以及各汽车厂商价格的下探,国内汽车企业车型的更新不断提速、竞争愈发激烈,而消费者的个性化需求不断提高,因此倒逼汽车企业加速推出新车型和降低成本。改善制造过程、挖掘潜力、杜绝浪费成了众多厂商降低生产成本、提升产品竞争力的主要目标。

汽车厂商降低生产成本通常会采取自动化程度改造和精益生产改善。自动化改造需要购置自动化设备,不仅需要投入大量资金,而且采购设备的周期较长,而精益生产改善相比之下是低投入、见效快,同时可以同步提升质量、生产现场状态和减低员工劳动强度。

精益生产(Lean Production)是一种以客户需求为拉动,不断降低生产成本,做到零废品、零库存和产品品种多样化,它的特点是强调客户对时间和价值的要求,以科学合理的制造体系为客户带来增值的生产活动,缩短生产周期,从而提高企业适应市场巨变的能力[1]。

W公司是一家轿车生产企业,下属工厂覆盖汽车零部件、发动机、变速器的制造和整车装配四大工艺,在全世界拥有数十个生产基地,因此,精益生产的落地及推广,对W公司意义重大。

本文以 W 公司的一条双平台混线生产的发动机生产线为研究对象,应用“方法研究”分析技术进行工作研究,对生产线OEE影响的主要因素—产品换型的影响进行分析、研究,充分使用 ECRS、时间研究(Time Study)等理论,通过进行SMED改善,将大量换型过程中的内部时间转化为外部时间,从而达到减少产品换型对生产的影响、提升OEE的目的。“方法研究”是指对现有的或拟议的工作(加工、制造、装配、操作)方法进行系统的记录和严格的考查,作为开发和应用更容易、更有效的工作方法以及降低成本的一种手段[2]。

1 SMED

将换型时间定义为:从上一个品种的最后一件合格产品到下一个品种首件合格产品之间的时间段称之为换型时间。由于这部分时间不产生价值,因此属于需要消除的浪费,但生产线及生产设备的柔性化能更好的适应市场变化,因此,在频繁换型不可避免的情况下,快速换型成为各大制造型企业关注的焦点。而20世纪50年代诞生的SMED技术顺应了市场潮流,成为广大企业实施精益生产中主要的的内容之一。

SMED快速换模(Single Minite Exchange of Die),是日本丰田汽车公司工业工程师新乡重夫(Shigeo Shingo)博士首创[3],这种方法通过缩短产品的换模时间、设备启动时间和设备调整时间,从而达到有效缩短产品切换时间、提高设备利用率和提高人员作业效率的目的[4]。SMED是一套应对多品种、小批量、降低库存、提高生产系统快速反应能力的实用技术,其关键点是通过观察、统计,将换型时间归为内部时间和外部时间两类,其中内部时间是需要停机的时间,即影响生产的时间,而外部时间则不会影响生产时间,因此,将内部时间尽可能的转换为外部时间成为SMED的核心[5-7]。

2 现状分析

2.1 生产线问题调查

W公司发动机生产线具备两个平台发动机生产能力,设计节拍70 s,产能可达30万台/年,即25000台/月。随着产品的SOP并批量投放市场,市场需求不断增加,W公司的发动机产量始终维持在20 000台左右难以提升,始终难以达到设计节拍。双平台发动机装配线流程图如图1所示,虚线表示相同工位的工艺差异,未包含线外的Ⅲ工段。

图1 双平台发动机装配线工艺流程图

W 公司目前实行 2班制,10小时/班,26天/月,月产量可以达到:

P1=(10×60×60×2)/70=1028 台/天

P=1028×26×80%=21382 台/月

如单纯延长员工工作时间,长此以往严重损害员工身心健康,如补充人员实行三班制或实行轮换休息制度以延长生产时间,可以达到设计产能,但短时间内招聘大量的操作人员并迅速上岗不仅非常困难,而且成本和质量风险较大。因此,经过分析后W公司决定提升OEE来提升产量。

X=(25000/26/72000×70)×100%=93.5%

根据测算发动机装配线的OEE需要达到93.5%才能确保产量达到25000台/月。

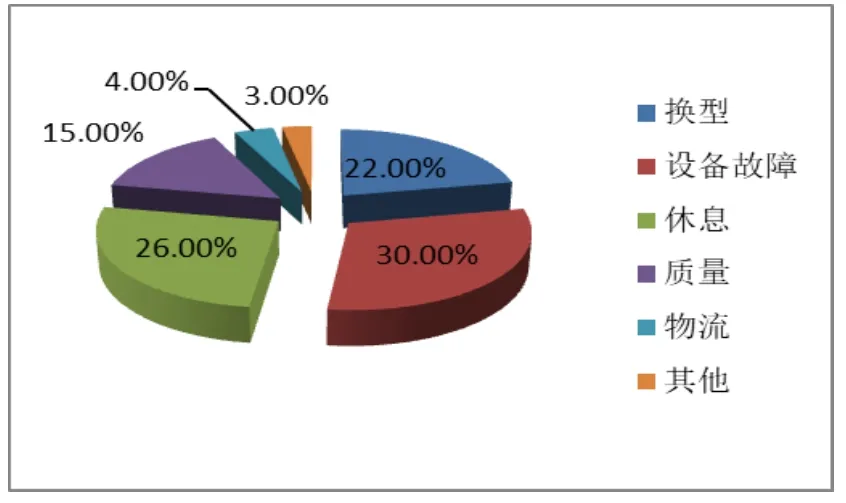

根据对前6个月的统计,发动机装配线的OEE实际仅为80%,具体损失比例如表1和图2所示。

表1 OEE损失比例表(改善前)

图2 OEE损失比例图(改善前)

2.2 目标设定

从图1中可以看出换型损失是装配线OEE中损失最大的一项,占整个 OEE损失的 75%。因此减少换型损失,成为W公司发动机装配线提升OEE水平的主要改善目标。

根据统计,为满足整车厂的需求和库存水平,发动机装配线平均每班换型1次,每天需要换型2次,每次90分钟左右,每天换型损失就是180分钟,全月损失达 4680分钟。为确保整体 OEE达到93.5%,换型损失必须控制在1.5%以内,损失占比由75%下降为23%,由4680分钟/月减少为468分钟/月。

2.3 换型流程

主要包括8大步骤:

(1)换型前放1个空托盘,目是的摆放标识新机型标识,避免误装;

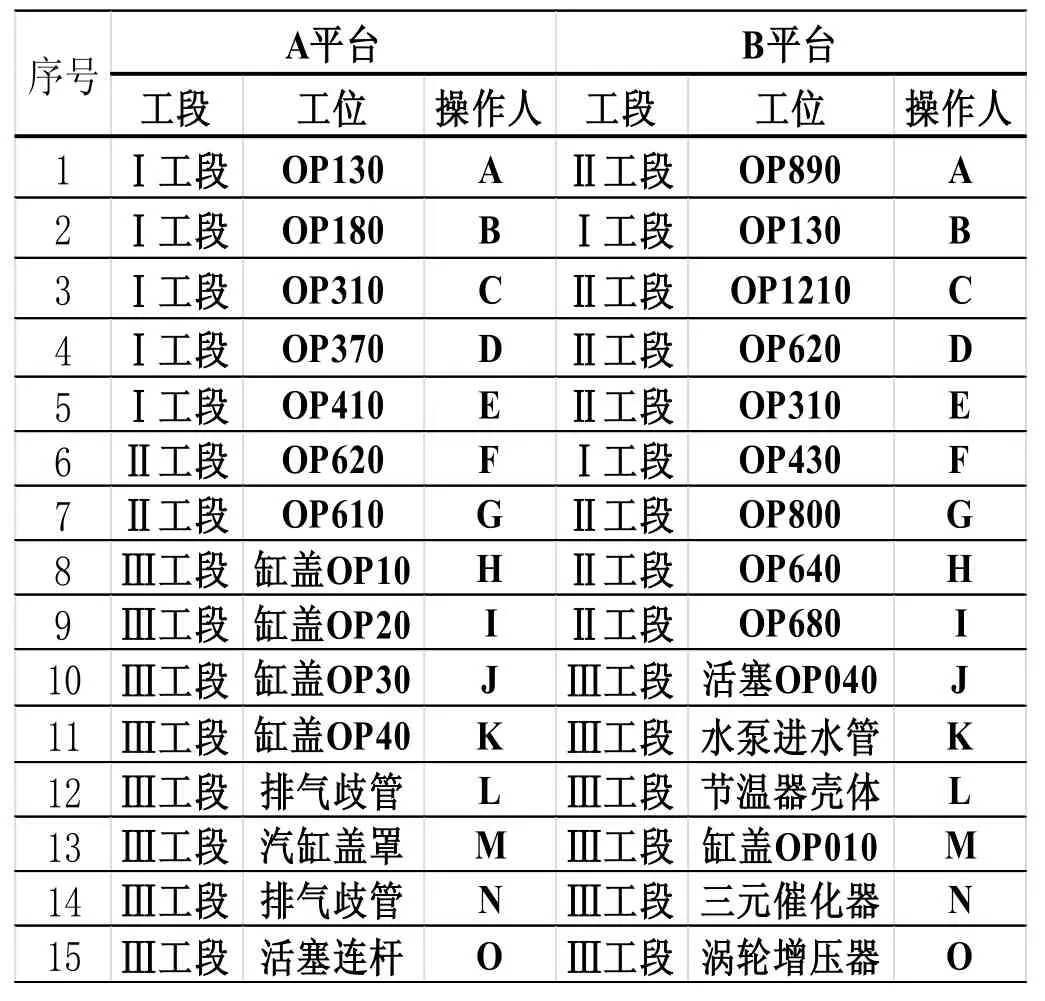

(2)人员变动。有15名员工在机型切换时需要变动岗位,甚至切换的岗位彼此离得比较远,该项工作的瓶颈工序大约需要15分钟。同时,该类型岗位对员工技能要求较高,但实际员工培训略显不足,如表2所示。

表2 换型后人员变化表

(3)切换物料。换型时更换物料,操作员工需检查物料状态、记录批次、清点数量以及将料架和料盒放在相应的位置。这项工作比较繁琐,以瓶颈工序为基准,需要20分钟。

(4)切换工具、工装。简单的来说,就是将不用的工具工装收起来,把需要用的拿出来,这项工作的瓶颈工序需要10分钟。

(5)设备换型。设备换型主要是指两个平台共用的设备但工装不一样需要更换、调整,甚至有些测试工序需要重新标定、调整,此项工作的瓶颈工序换型需要50分钟,如表3所示。

表3 需换型设备损失时间表

(6)防错验证。主要是在开班、换型或设备调整后对防错装置的有效性进行验证,确保防错运行有效[7],该项工作在瓶颈工序需要3分钟。

(7)首检。需要3分钟。

(8)换型记录的填写。该项工作需要2分钟。

2.4 换型区分内外部时间(改善前)

除换型中的第一大步骤时间可以忽略不计外,其余七大步骤区分内外部工作时间,如表4所示。

表4 换型内外部时间表(改善前)

3 改善方案实施

3.1 目标设定

针对W公司发动机装配线进行快速换型改善,即SMED,按照换型8大步骤逐项进行。

(1)人员变动。操作人员变动中走动时间仅为2分钟,而其余8分钟为5S和TPM时间。5S时间和TPM时间改善为由班长和辅助人员负责完成,这样该项次的影响时间缩短为2分钟。

(2)物料切换。主要工作是剩余物料下架,新物料上线(改善前物流人员只负责配送到装配车间的集中区域),而物料归还、清点、批次记录、新物料放至线边(工位)等工作由操作人员完成。改善重点是将部分工作转移给物流配送人员提前完成,具体做法为:换型开始前由物流人员提前清点生产线,留下上一品种配套数量的零部件,同时将剩余物料回收及将新物料摆放在线边指定位置,操作人只需进行物料的清点和批次记录,相关工作无需离开岗位即可完成,内部时间仅为2分钟。同时由物流人员集中配送上线更加专业化和熟练,外部工作时间仅为10分钟,总时间从20分钟改善为12分钟。

(3)切换工具、工装。原先工具都是放在工具箱中,并且有些岗位的工具箱离岗位超过 20米的距离。改善后将工具箱直接移至工位旁,工装也提前由班组长提前领出集中摆放在线边,换装时由班长和辅助人员提前搬至工位旁,几乎不占用内部时间[8-9]。

(4)工装架换型、调整。采取制作备用工装、选用高技能员工、提前准备以及改善流程等措施,将换型时间由原来的43分钟内部时间改善为6分钟内部时间和20分钟外部时间,总时间仅为26分钟。

(5)防错验证、首检及换型记录填写等三项暂不做改善,只对动作及内容进行标准化。

以上措施实施后,我们可以发现,换型的总时间由原来的90分钟缩减为55分钟,内部时间仅为17分钟,效果非常明显,如表5所示。

3.2 换型频次改善

除改善换型时间以外,W公司还通过梳理生产计划、库存、供应商交货周期及W公司发动机交付周期、改善原有流程、提前3天锁定订单等一些列措施将换型次数缩减一半,即从原来的2次/天缩减为1次/天。

表5 换型内外部时间表(改善前)

4 改善效果评价

从表5可以看出,换型损失时间为17分钟/次,换型次数降为1次/天,因此,月度换装损失时间为:

T=17×26=442(分钟)<468(分钟)

换型时间降幅为:

Y=(1-442/4680)=90.6%

总损失时间下降为如表6、图3所示。

表6 OEE损失比例表(改善后)

图3 OEE损失比例图(改善后)

OEE=(31200-2002)/31200×100%=93.6%。

5 结语

通过此次改善可以看出,运用SMED技术,结合精益生产相关理论将换型的内部时间部分转换为外部时间,同时改善流程缩减换装频次,装配线整体OEE水平从80%提升至93.6%,达到预期改善目标,为企业创造了较好的经济效益。本文内容简单、实用、投入低、见效快,为企业带来经济效益的同时也能同步改善相关流程,对企业实现整体管理提升意义较大。