不同井型下的天然气水合物降压开采产气产水规律

2020-04-14毛佩筱吴能友宁伏龙胡高伟孙嘉鑫陈卜庆涛万义钊

毛佩筱 吴能友 宁伏龙 胡高伟 孙嘉鑫陈 强 郭 洋 卜庆涛 万义钊

1.中国地质科学院 2.青岛海洋科学与技术试点国家实验室海洋矿产资源评价与探测技术功能实验室3.自然资源部天然气水合物重点实验室·青岛海洋地质研究所 4.中国地质大学(武汉)工程学院

0 引言

目前,国际上提出的天然气水合物(以下简称水合物)开采方法主要有传统的降压法、注热法和CO2置换法,以及降压—热激联合作用、水力压裂联合降压法等新型开采方法[1-4]。目前的研究成果表明,降压法及基于其的改良方案可能是实现海域水合物高效开采的最佳途径[5-9],但现有降压条件下的产气能力距离商业开发需求仍存在着一定的距离[7-8,10]。因此,提高水合物藏分解效率、提升储层气液运移产出能力,进而形成安全、高效的水合物开采新方法,是水合物资源开发中迫切需要解决的瓶颈问题,对于推动水合物商业化开发至关重要。

与其他油气储层不同,含水合物沉积物包含固、液、气三相物质,并且开采中存在着水合物的相变分解与再形成。上述相变又与应力场、流场、温度场等物理场耦合在一起,使得水合物的储层物性特别是渗流和力学特性更为复杂,产能偏低且难于维持,因而对水合物新型开采方式提出了迫切的要求。2020 年3 月,我国成功实施的水合物水平井试采结果证实,扩大生产井与储层间的泄流面积,能够显著提高水合物开采产能[7]。因此,以水平井、多分支井为代表的复杂结构井在水合物开采中具有巨大的应用潜力。其中,多分支井是一种从主井眼(直井、水平井或定向井)中钻出若干个分支井筒进入油气藏的复杂结构井[11]。按井眼轨迹,可划分为主井分别是垂直井和水平井的两种类型[12-13],具有扩大泄流面积、实现立体式开发的特征,在降低开采成本、提高单井产量、提高最终采收率及油气开发的综合经济效益方面具有显著的优越性[14]。因此多分支井在多种复杂油气藏以及深水油气藏中得到了广泛应用,对地热、煤层气和页岩气等非常规能源的开采效果也较好[15-17]。

近年来,国内外相继开展了多分支井开采水合物的研究:阿拉斯加北坡水合物储层开采研究发现,在传统垂直开采井的基础上构建多分支井,有利于提高水合物开采后期的产能[18];Yamakawa 等[19]基于实验模拟和数值模拟研究结果,证实了采用多分支井进行降压—热激联合开采水合物的优越性;多分支井通过扩大水合物分解面积、增加井眼压力传递效率等途径可以促进水合物产气,李文龙等[20]指出在海域水合物开采研究中应考虑大位移水平井、多分支井等复杂结构井的应用。

2019 年,自然资源部中国地质调查局青岛海洋地质研究所水合物研究团队(以下简称研究团队)率先开展了海域天然气水合物多分支井开采模拟研究,以我国南海水合物藏物性参数建模,评价了大直径水平多分支井降压开采过程的产气、产水规律[21]。然而想要将多分支井技术大规模应用于水合物开采,还需要对不同开采条件下的多分支井产能进行准确预测与评价,并制订合理的开发方案。因此,量化分析多分支井不同布设条件下的储层开采响应特征及增产效果,是将多分支井技术应用于水合物开采的前提。

物理模拟实验是解决上述预测与评价难题的重要技术手段之一[22]。目前国内外用于水合物开采的模拟试验装置较多,但大多数都是小型一维、三维装置[23]。即使是在大型三维反应釜中进行的开采相关研究[22],也尚未见到采用垂直布设的水平分支井进行水合物开采的研究报道。为此,笔者基于研究团队自主研制的水合物复杂结构井开采模拟实验装置,分别开展了垂直井、水平二分支井(夹角90°)降压开采甲烷水合物的模拟实验,获得了不同开采条件、不同井型对水合物开采的影响规律,以期为多分支井在水合物开采中的广泛应用提供试验数据和工程依据。

1 实验材料与方法

1.1 实验装置

水合物复杂结构井开采模拟实验装置和实验流程如图1 所示。该装置主要由模型系统(反应釜)、温度控制系统、气体注入系统、液体注入系统、水合物开采系统(复杂结构井开发系统和降压开采系统)和数据采集及处理系统六部分组成。

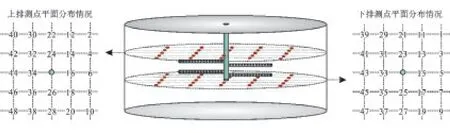

反应釜是该套装置的核心组成部分,由316 L 不锈钢制成,有效容积约135 L,耐压约15 MPa。实验过程中的温度主要由恒温水浴来控制,其控温范围为-15~120 ℃。复杂结构井开发系统包括中间主井眼以及与主井眼轴向垂直设置的多排分支水平井。实验时,可通过自由组合分支井网的布井位置、射孔位置、射孔间距、射孔类型等进行水合物降压开采模拟。反应釜内等距布设上、下两排传感器,每排布设24组测试点,共计144 个测试点(图2),可实时采集水合物生成、分解过程中储层内的压力、温度和电阻率数据。同时,数据采集控制软件可实时采集反应釜入口和出口压力、气体注入与采出的瞬时流量速度、气体累计注入量和采出量等参数。

图1 水合物复杂结构井模拟实验系统装置照片与流程示意图

图2 反应釜及其内部测试点采集系统示意图

1.2 实验材料

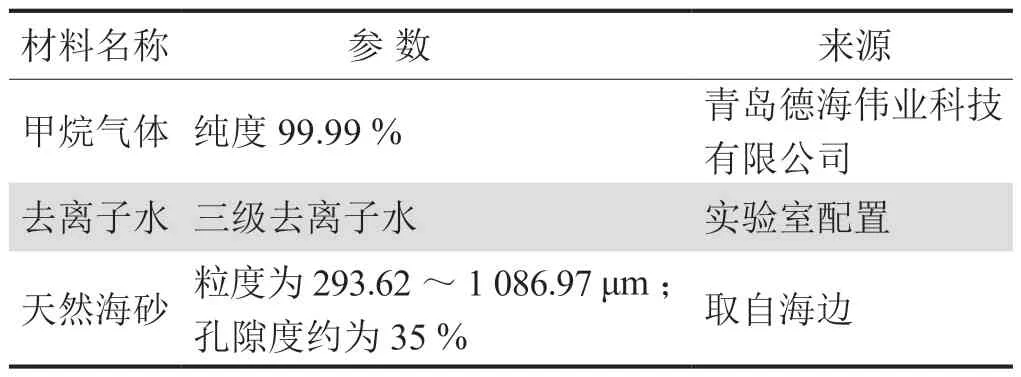

本实验所用材料主要有甲烷气体、去离子水和天然海砂,相关指标如表1 所示。

表1 实验材料及相关指标表

1.3 实验过程

1.3.1 水合物生成实验过程

水合物生成的实验步骤如下:

1)将天然海砂装入反应釜作为多孔介质,加入一定量的去离子水后,密封反应釜。

2)通过真空泵对系统抽真空。

3)将恒温水浴的温度设置为2 ℃(±0.2 ℃),然后注入甲烷气至8 MPa,关闭反应釜进口与出口阀门,使系统保持定容状态,待水合物生成。

4)当反应釜内压力降至2 ℃对应的相平衡压力后,打开进口阀门,再次向反应釜内注气,加压至8 MPa 后关闭进口阀门,待水合物生成。

5)当反应釜内压力再次降至2 ℃对应的相平衡压力后,打开进口阀门,再次向反应釜内注气,加压至8 MPa 后关闭进口阀门,同时设置水浴温度至8℃,待釜内温度压力稳定。

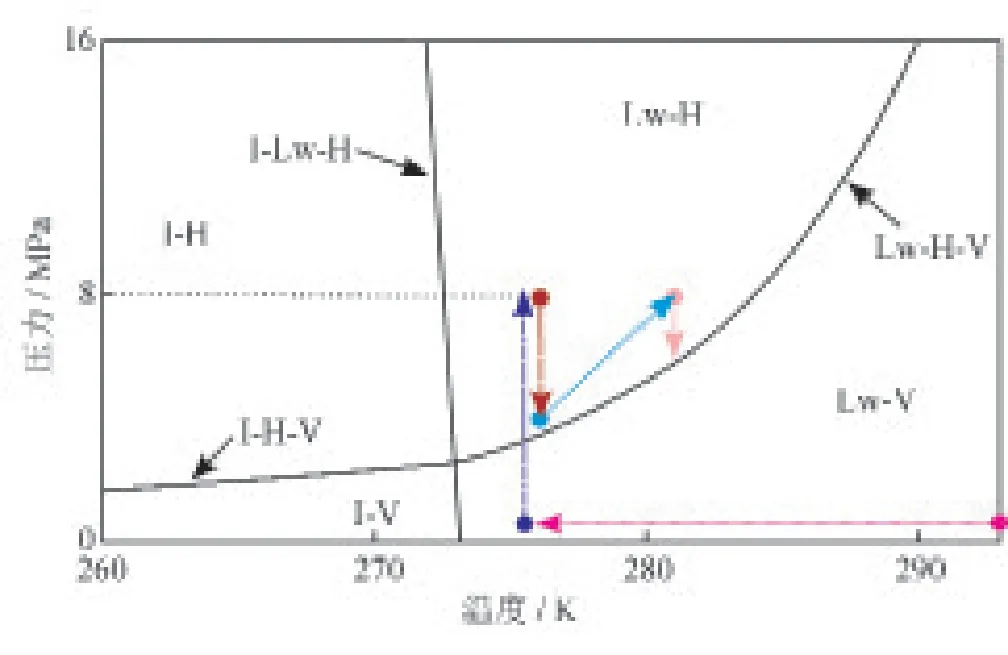

甲烷水合物生成过程如图3 所示。

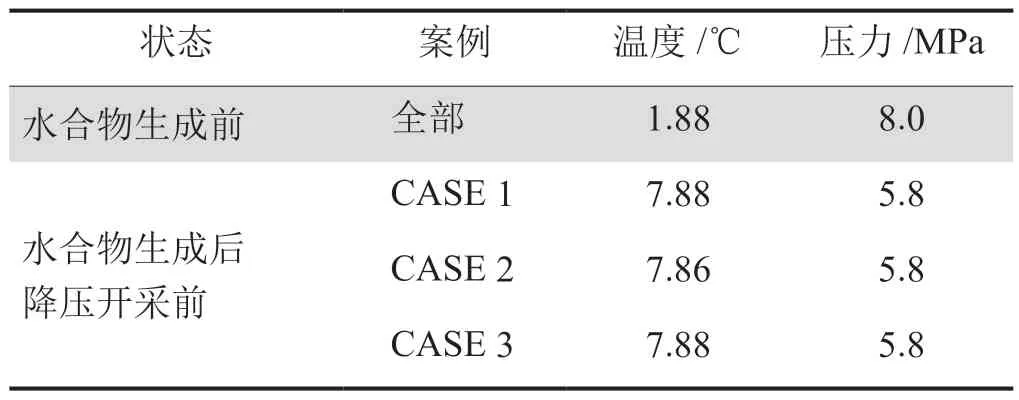

水合物生成期间,每60 s 记录一次储层各个位置的温度、压力、电阻率等数据。本文一共涉及三组实验(CASE 1 为垂直井,CASE 2 为垂直井,CASE 3 为水平二分支井),均采用相同的水合物生成方式,进气量基本一致,故假定生成的水合物量和分布情况基本一致。水合物生成实验涉及的温压参数如表2所示。

图3 甲烷水合物生成过程示意图

1.3.2 水合物开采实验过程

本文三组实验的开采方案和具体操作步骤如表3所示。水合物生成后,反应釜内温度在7.88 ℃左右,通过计算[24]可得,该温度下的相平衡压力约为5.66 MPa,故设定的开采值低于相平衡压力值。开采过程中循环水浴保持恒定温度。反应釜内布设的垂直井高为154 mm,内径为20 mm,位于储层中部。水平二分支井(夹角90°)的两分支井规格相同,每一分支井的长度为250 mm,内径为18 mm(图4-a),布设位置与5 号、15 号、21 号和23 号测点的位置相对应(图4-b)。由于井型是影响水合物开采效率的主要因素之一[5],因而在本次研究中垂直井和水平二分支井(夹角90°)两者具有相同的射孔面积。在降压开采过程中,每10 s 记录一次实时产气速率和累计产气量,反应釜内温度、压力和电阻数据,每隔一段时间记录一次累计产水量。

表2 水合物生成前、后反应釜内的温压情况统计表

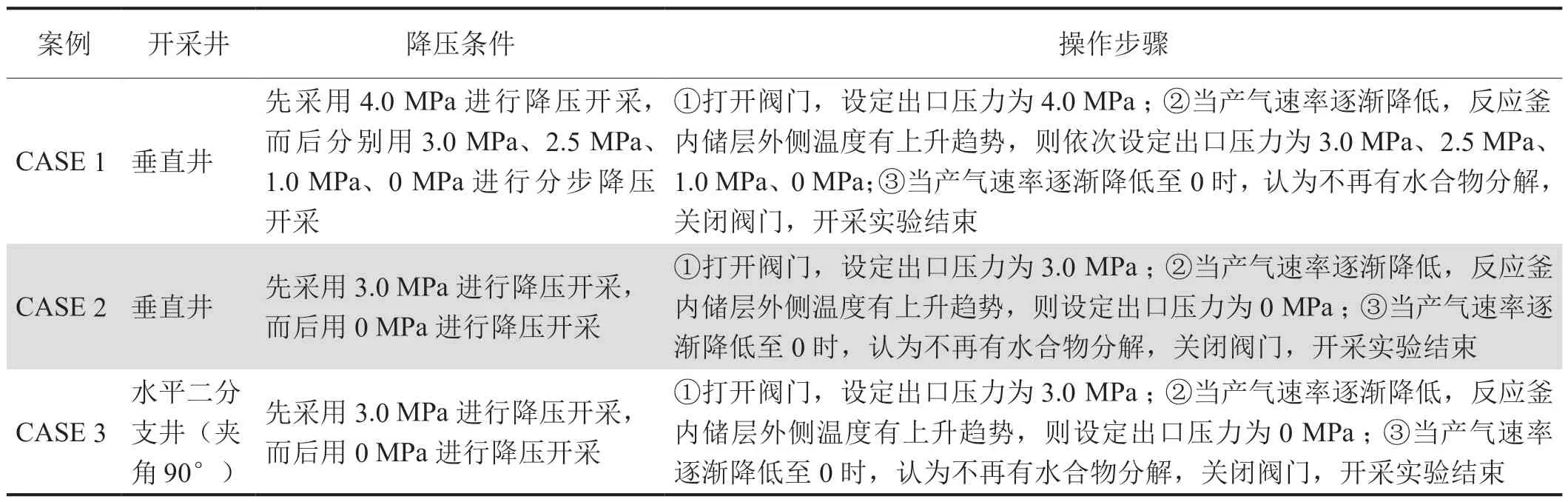

表3 三组实验的水合物开采方案及其具体操作步骤表

图4 实验中的井眼尺寸和布设情况示意图

2 实验结果与讨论

2.1 不同降压幅度对水合物开采的影响

2.1.1 产气产水情况

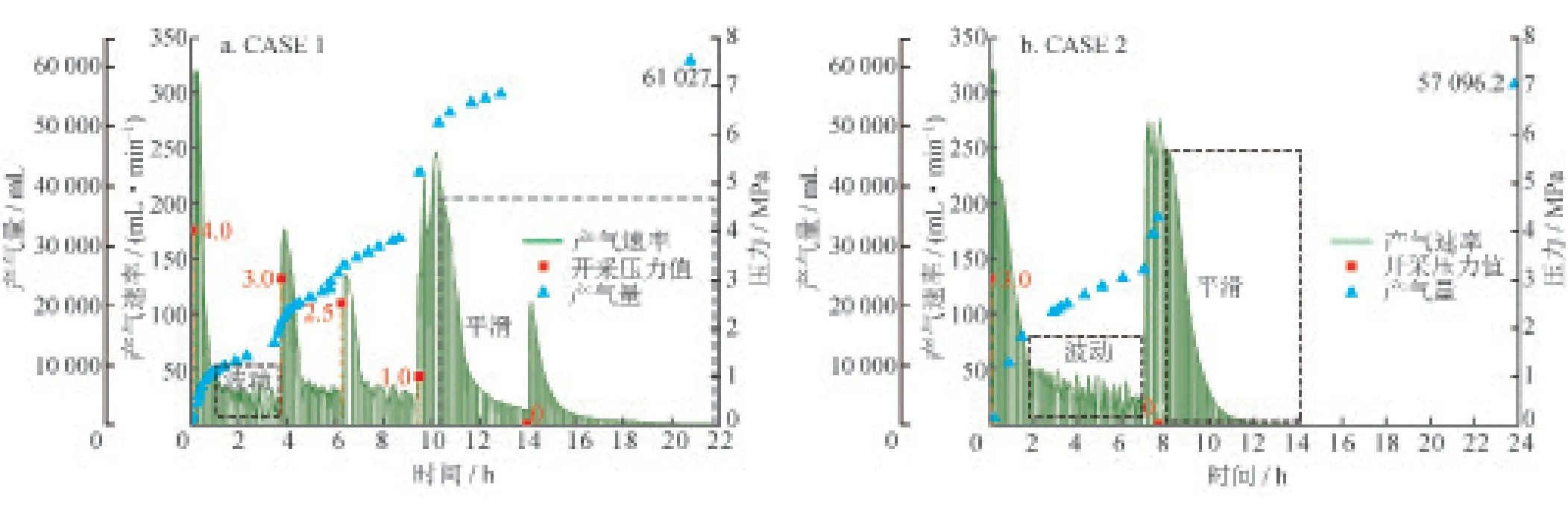

水合物开采过程中的产气速率受控于降压幅度。利用垂直井进行甲烷水合物开采时,无论采用3.0 MPa 还是4.0 MPa 进行降压开采,初始阶段,产气速率都呈现出先增大后减小的现象(图5),产气量的增加幅度也呈现出相同的变化规律。这主要是由于降压初期,反应釜内剩余游离气较多;同时,储层压力与开采井内压力的差值较大,加快了水合物的分解。基于上述两个因素的共同作用,初始产气速率得以提高。随着气体不断被采出,反应釜内的压力逐渐下降(图6),并且水合物在分解产气过程中不仅弥补了反应釜内的压降损失,而且还吸收了部分沉积物中的热量,故而对剩余水合物的分解产生了一定的抑制作用。因此,开采一段时间后,产气速率降低,并且在一定范围内波动(图5)。观察CASE 1 的产气情况还可以发现,开采几小时后,设置更低的压力值(如3.0 MPa 和2.5 MPa)进行水合物降压开采,产气速率变化也会呈现出相同的规律。但随着分解的持续进行,反应釜内水合物饱和度逐渐减少,即使设置了更低的井压,最大产气速率也会比前一次降压后的最大产气速率要低。此外,对比CASE 1 和CASE 2 开采前期的产气情况可知,垂直井开采条件下,降压幅度越大,水合物开采效果和产气情况越好。

图5 垂直井开采水合物时,CASE 1 和CASE 2 的产气量、产气速率和开采压力随时间变化图

图6 垂直井开采水合物时,CASE 1 和CASE 2 储层温度和压力随时间变化图

开采后期(如CASE 1 中的第6.5 h 左右和CASE 2 中的第4.5 h 左右),反应釜内外侧沉积物内水合物几乎分解完毕,受水浴恒定温度的影响,储层外侧温度明显升高(图6)。设置更低的开采压力后,在温度升高、压力降低的双重刺激下,产气速率达到较大值(CASE 1 在10 h 左右达到最大,CASE 2 在8 h 左右达到最大),并且可以持续较长的一段时间。随后,产气速率稳定下降,其值基本位于一条光滑曲线上。这一现象表明采用降压—热激联合开采的方式更有利于水合物分解和稳定产气。此外,CASE 1 中,水合物开采9 h 后的产气情况表明,在联合作用下,当某一开采压力下的产气速率较低时,设置更低的开采压力值具有一定的增产作用。在实际水合物储层中进行水合物开采时,开采井井周的水合物储层也时刻受到环境温度的影响。因此,本文室内实验模拟的结果对于实际水合物开采具有一定的参考价值及指导意义。

实验结束后测得,CASE 1 累计产水量为9.4 kg,CASE 2 累计产水量为9.3 kg。从产水情况可知,不管采用何种降压方式,垂直井开采的产水量差异并不明显。

2.1.2 温压变化情况

水合物生成结束后,反应釜内的压力约为5.8 MPa,略高于水合物藏7.88 ℃时对应的相平衡压力(5.66 MPa)。开采过程中,无论采用何种降压方式,釜内压力均随着开采压力的设定先快速下降后趋于平稳。这主要是由于砂质储层渗透率高,压力传递快,故压力快速从5.8 MPa 降至设置的开采压力附近,而后因水合物不断分解产出甲烷气,釜内压力趋于平稳。CASE 1 中,采用4.0 MPa 降压开采水合物后,前4 h反应釜内温度始终高于相平衡温度(4.37 ℃),水合物持续分解产气(图6-a)。同样,CASE 2 中,采用3.0 MPa 降压开采水合物后,前7 h 反应釜内温度始终高于相平衡温度(1.51 ℃),水合物不断分解产气(图6-b)。对比CASE 1 和CASE 2 开采前期的情况可得,降压幅度越大,反应釜内压力下降越明显,产气情况越好。

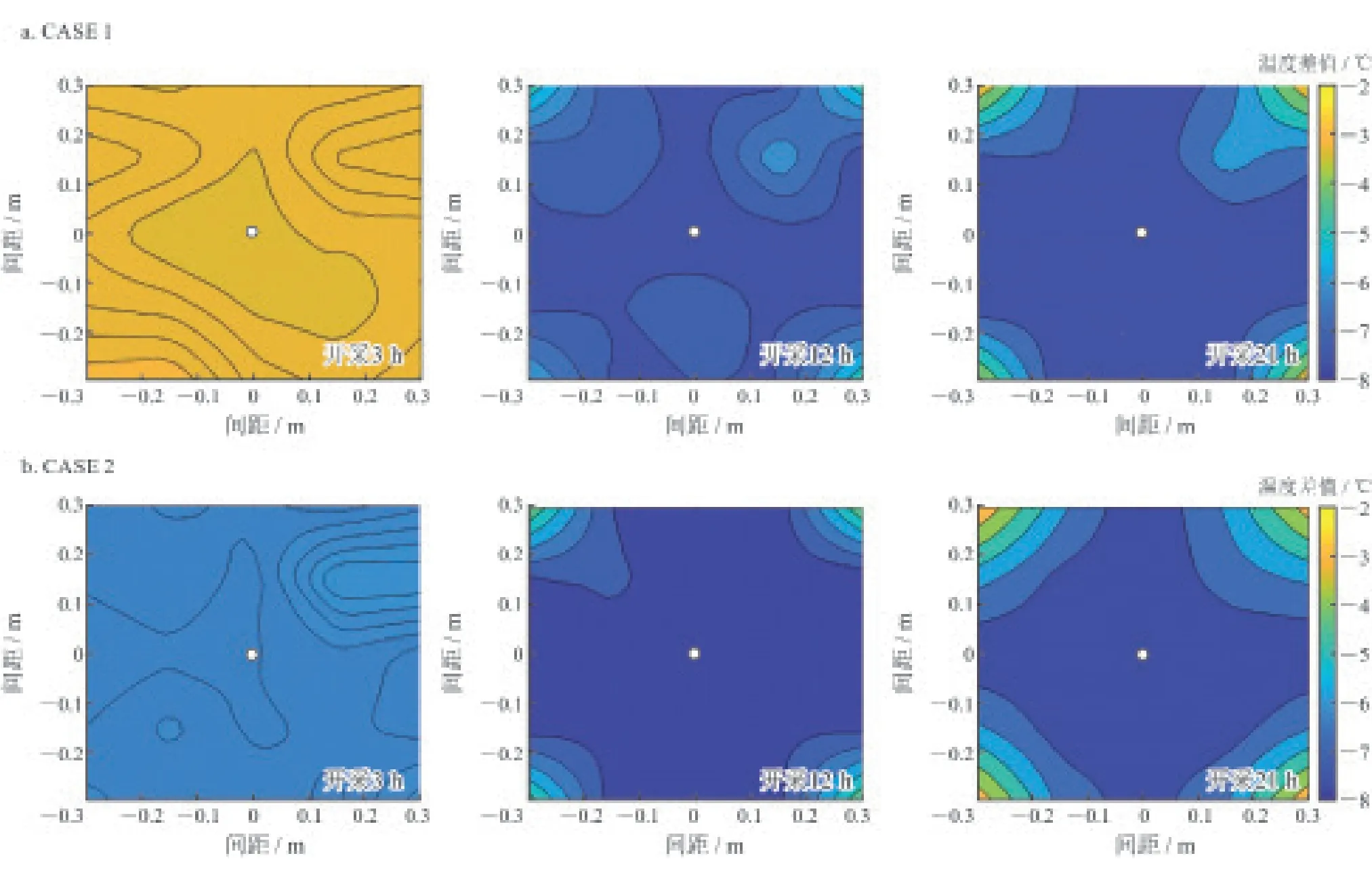

图7 垂直井开采水合物时,CASE 1 和CASE 2 储层温度分布随时间变化图

在降压开采过程中,由于水合物分解吸热和节流效应,反应釜内温度整体下降(图6)(背景值受环境变化存在着微小波动)。尤其是在反应釜内的压力值与井底压力差异较大的情况下,CASE 2 的水合物分解更多,温度下降更为显著。如图7 所示,开采3 h 后,CASE 2 储层的温度整体低于CASE 1 储层的温度。开采4 h 后,CASE 2 中,反应釜内外侧沉积物内水合物几乎分解完毕,由于水浴热量传递,储层外侧温度逐渐升高(图6、7)。而CASE 1 中,待水合物开采6 h 左右后,储层外侧温度才开始升高。这也说明较之于4.0 MPa,采用3.0 MPa 更利于水合物分解产气。开采7 h 左右,CASE 1 的反应釜内温度降低到冰点后,可能由于有冰形成,阻碍了水合物的继续分解。之后,在环境温度的影响下,反应釜外侧储层的温度上升。当开采压力设置为1.0 MPa 后,在降压—热激联合作用下,水合物继续分解,储层温度再次下降(第9.5~10.5 h 内)。同时,压力存在着先上升后下降的现象,该现象在CASE 2 中开采7.5 h 左右时也可见。发生这一现象的原因主要是:在联合开采作用下,水合物分解加快,所产出的气体未能及时被采出,从而导致反应釜内压力上升;随后,随着气体不断被采出,反应釜内的压力发生下降,与此同时,前期反应釜内压力上升对水合物分解产气也起到了一定的抑制作用。上述现象在一定程度上呈现了垂直井开采的劣势。开采第12 h 或开采第21 h,CASE 1 和CASE 2 储层外侧的温度下降分布情况较一致(图7)。在降压—热激联合作用下,CASE 1 中7 号、29 号等测点的温度值和CASE 2 中11 号、19号等测点的温度值均因水合物的分解吸热而下降,水合物分解完全后,吸热作用终止,这些测点的温度因环境温度的影响而再次上升。相比较而言,CASE 2水合物储层外围温度更高,水合物分解完全时间更短。

总体来说,采用垂直井进行降压开采时,开采前期,水合物分解主要受降压幅度的影响,并且降压幅度越大,水合物分解越多、产气情况越好。开采后期,水合物分解易受到环境温度的影响。在降压—热激联合作用下,水合物更易分解产气,整体分解程度外侧高、内侧低。

2.2 不同井型对水合物开采的影响

2.2.1 产气产水情况

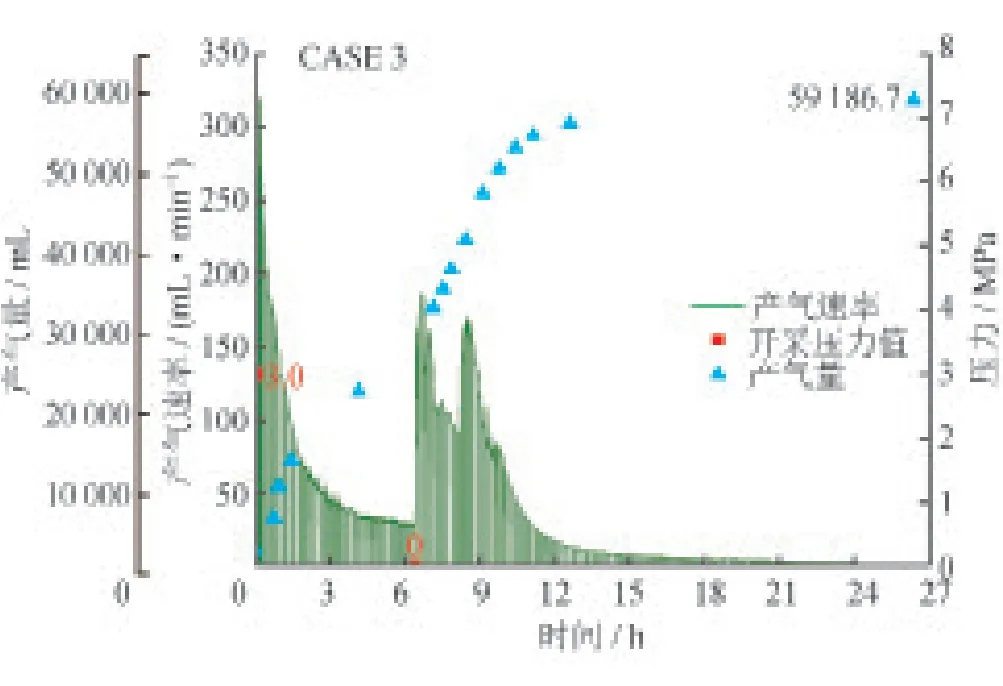

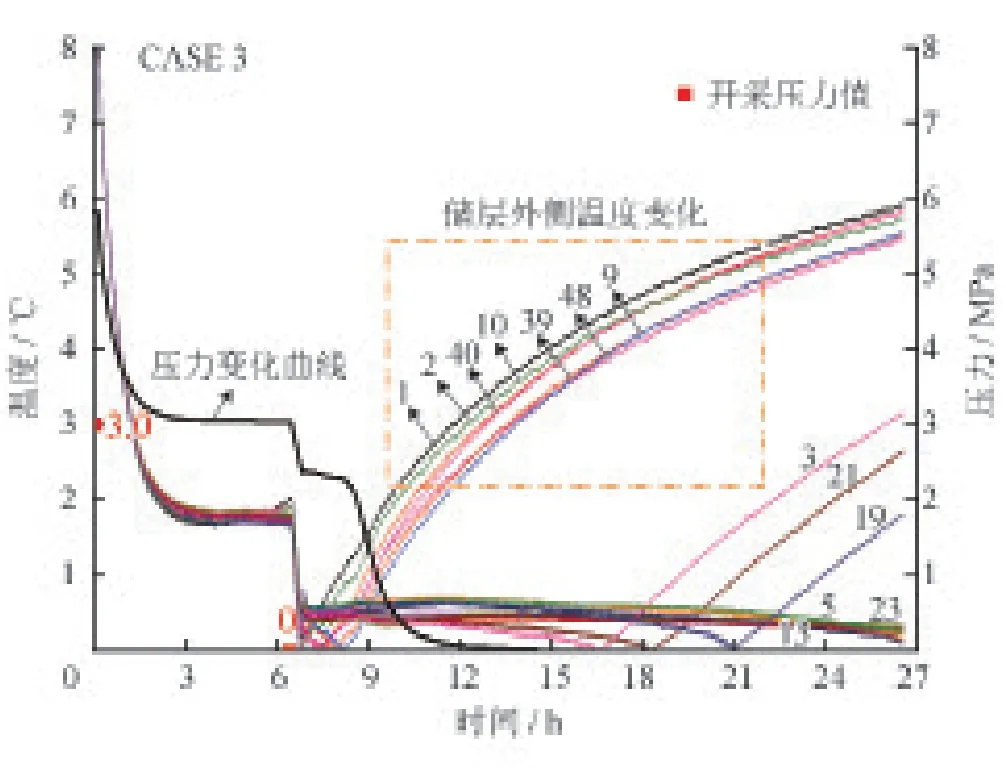

图8 水平二分支井(夹角90°)进行水合物开采时,产气量、产气速率和开采值随时间变化图

利用水平二分支井(夹角90°)进行水合物开采时,产气速率随着开采值的设置先明显增大后逐渐减小。开采进行6.5 h 左右,开采值设置成0 MPa 后,在温度升高、压力降低的双重作用下,产气速率明显增大(图8)。开采值设置为0 MPa 之前,产气速率为27.6 mL/min;开采值设置为0 MPa 之后,产气速率最高达162.4 mL/min。与垂直井开采水合物不同,在联合作用下,利用水平二分支井(夹角90°)开采水合物,产气速率会出现增大—降低—增大的现象;开采12 h 后,呈现较长时间的稳定低速产气的现象。这可能是由于采用水平二分支井(夹角90°)进行水合物开采时,储层受压降影响的范围不同,不同位置的水合物存在先后分解关系,分解时的温度分布模式也不同(图9)。而且不同井眼与外侧水浴的距离不同,受恒温水浴的影响也存在着差异。在联合作用下,靠近井眼处的水合物储层产气贡献率相对较高,远离井眼处的水合物储层产气贡献率相对较低,开采一段时间后,近井处的水合物因饱和度减少和储层温度降低,产气贡献率逐渐降低,而远井处的水合物储层产气贡献率则逐渐增加。在贡献率变化过程中,存在着贡献率都比较低的情况,从而使得某一时间段内产气速率较低。此外,在开采过程中,水平二分支井(夹角90°)井周水合物分解更剧烈,吸热更为明显(图7、10),而外部的热量未能快速传递到井周,从而在一定程度上延缓了水合物的分解产气过程。这些现象在一定程度上体现了开采井型对产能的影响。

图9 水平二分支井(夹角90°)进行水合物开采时,储层温度和压力随时间变化图

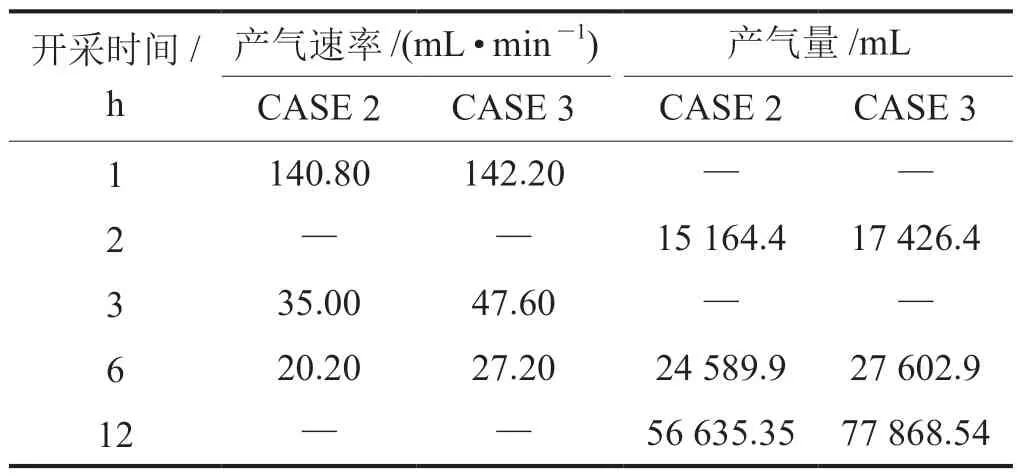

与垂直井开采的产气情况相比,水平二分支井(夹角90°)进行水合物开采时的产气情况更好(表4)。例如,采用垂直井进行水合物开采1 h 后,产气速率为140.80 mL/min;采用水平二分支井(夹角90°)进行水合物开采1 h 后,产气速率为142.20 mL/min。开采6 h 后,CASE 2 的产气速率为 20.2 mL/min 左右,CASE 3 的产气速率约为27.20 mL/min。开采12 h 后,CASE 2 的产气量为56 635.35 mL,CASE 3 的产气量为77 868.54 mL。对比不同CASE 的产气情况可得,在降压开采范畴内,采用水平二分支井(夹角90°)开采水合物更有利于稳定产气(图8)。在降压—热激联合作用下,水平二分支井(夹角90°)也表现出了更有利于长期稳产的优势。

图10 水平二分支井(夹角90°)开采5 h 和21 h 储层温度变化分布图

表4 不同井型开采条件下的产气情况表

采用水平二分支井(夹角90°)降压开采水合物时,初始阶段产水速率非常大,20 分钟内累计产水量即可达5.8 kg 左右,之后产水速率非常低,第二次明显产水发生在开采值设置为0 MPa 时。开采结束后,CASE 3 的累计产水量比CASE 2 的累计产水量多5.1 kg。垂直井开采时,储层产水率为19.64 %;水平二分支井(夹角90°)开采水合物时,储层产水率为34.12 %。因此,采用水平二分支井(夹角90°)进行水合物开采虽然有利于产气,但在降压开采开始阶段产水量明显增加,需做好防水应对措施。

2.2.2 温压变化情况

采用水平二分支井(夹角90°)进行3 MPa 降压开采过程中,反应釜内温压随着开采值的设定先快速下降,而后趋于平稳(图9),与垂直井进行降压开采时的情况相似。但采用水平二分支井(夹角90°)进行降压开采,井周水合物分解更多,储层的温度较其他位置的温度相对更低(图10)。开采值设置为0 MPa 后,水合物分解发生吸热作用,储层温度再次降低。而后,1 号、2 号、39 号、40 号等测点的水合物分解完全,吸热作用终止,在环境温度的影响下,这些测点的温度逐渐上升。这一现象也与垂直井进行水合物开采时的情况相似。而与垂直井开采不同的则是,在CASE 3 中,当温度降低到冰点后再进行压降时,反应釜内压力不存在先上升后下降的现象。这表明水平二分支井(夹角90°)比垂直井更有利于产气。

3 结论

基于水合物复杂结构井模拟实验装置,分析了不同开采条件下各井型产气产水规律及储层响应特征,并得出如下结论。

1)垂直井与分支井在多种降压开采方式下的实验结果表明,开采前期,水合物分解主要受降压幅度的影响。降压开采过程中,反应釜内温压随压降先快速下降,后趋于平稳。产气速率随着压降先明显增大而后降低,产气速率较低段存在着明显的波动。开采后期,水合物分解易受环境温度的影响。

2)井型对水合物开采产能具有明显的控制作用——垂直井降压开采甲烷水合物时,降压幅度越大,水合物分解越多,产气情况越好、产气时间更久,但实验尺度下累计产水量相差不大。利用与垂直井射孔面积相同的水平二分支井(夹角90°)进行水合物开采,产气速率和产气量增加,并且产气速率更为稳定,但开采初始阶段产水量较多,需做好防水应对措施。

3)各井型开采条件下,较之于单一降压法,降压—热激联合作用更有利于水合物分解和稳定产气。在其联合作用下,水平二分支井(夹角90°)比垂直井更有利于水合物的长期稳产。