页岩气集输系统的腐蚀评价与控制

——以长宁—威远国家级页岩气示范区为例

2020-04-14

中国石油西南油气田公司天然气研究院

0 引言

四川盆地南部地区(以下简称川南)目前已成为中国页岩气开发上产的主战场,威远—长宁国家级页岩气示范区建设持续快速推进[1-3]。截至2020 年10 月10 日,川南页岩气项目已建成投产400 余口页岩气井,日产气量超过4 000×104m3。

川南页岩气开采普遍采用了体积压裂技术,单井水平井压裂液用量介于4×104~5×104m3、支撑剂(石英砂和陶粒)用量介于2.5×103~3.0×103t[4]。在压裂施工结束后的页岩气排采和生产过程中,压裂返排液将对地面排采流程设备和地面集输系统带来不同程度的腐蚀,有可能致使设备和管线穿孔失效,进而影响集输生产系统的安全运行。

为了提高页岩气集输系统的安全运行水平,基于中国石油西南油气田公司天然气腐蚀控制技术支撑平台,借助于腐蚀环境和生产工况分析、材料失效评价及优选、杀菌缓蚀剂应用和生产工艺参数控制优化等方法和手段,开展了川南页岩气集输系统腐蚀行为和控制措施研究,提出了有针对性的腐蚀控制措施并在川南页岩气项目成功应用。以期有效减缓川南页岩气集输系统的腐蚀失效、提升安全运行水平。

1 川南页岩气开采及腐蚀现状

1.1 川南页岩气开采情况

四川盆地页岩气资源量为21.7×1012m3。其中,川南页岩气资源量达到了11.9×1012m3[5-6],已成为中国页岩气勘探开发的重点区域,包括威远、长宁、昭通、自贡、泸州等多个有利建产区[7]。自2010 年威201 井获气以来,经过近10 年的勘探开发实践,形成了6 大页岩气主体开发技术,川南地区3 500 m 以浅页岩气已实现规模有效开发[8]。按照发展规划,未来川南地区将建成中国最大的页岩气生产和综合利用基地,2020 年页岩气有望达产100×108m3,2035年建成年产能400×108m3[9]。

1.2 川南页岩气腐蚀特点

川南页岩气集输系统腐蚀问题主要集中在压裂施工结束后的页岩气排采和生产两个阶段。前者一般持续1~3 个月,后者持续至井寿命结束。两个阶段腐蚀特点不尽相同(表1)。

压裂施工结束后的排采阶段相对较短,主要目的是为了释放压入井下的游离砂与游离水,从而获得稳定的页岩气产量。排采阶段具有高温、高压、高砂量、高液量的特点。高压、高砂量条件下,砂粒对地面排采流程介质流态突变部位进行持续的冲刷腐蚀,短时间内可击穿排采流程的弯头、三通、阀门等部件,或造成阀门内部结构损坏。同时,高温、高液量条件下平台分离效率不理想,大量返排液进入集气管线滞留积液造成集气管线电化学腐蚀,致使管线腐蚀穿孔失效。

表1 川南页岩气集输系统腐蚀特点表

页岩气生产阶段至井寿命结束,可分为生产初期(产气量较高、产水量较大、产气量下降较快,少量出砂)、生产平稳期(产气产水量相对稳定、基本不出砂)和生产后期(产气量小、产水少、不出砂)。该生产阶段主要表现为集气管线内局部积液造成的集气管线电化学腐蚀,致使管线腐蚀穿孔失效。

2 集输系统腐蚀评价

2.1 工艺流程冲刷腐蚀评价

页岩气压裂过程中普遍使用石英砂和陶粒按一定比例配置作为支撑剂[10],川南页岩气压裂完毕后约有3%~8%的砂粒返排至地面[11]。目前,川南页岩气排采阶段普遍未设置除砂器(图1-a),大量砂粒直接进入分离器内并快速沉积,分离器排液时随返排液汇入污水池。而生产阶段多采用滤筒式除砂器(图1-b),生产初期砂粒在滤筒内持续沉积,若不及时清洗,除砂器最快投运两个月即因滤筒变形而失效。因此,部分砂粒穿越除砂器进入了分离器,并随返排液汇入污水池。

图1 川南页岩气工艺流程图

2016—2020 年,川南页岩气工艺流程因冲蚀失效达300 余次,且主要集中在分离器后端的排液管线。排采初期,长宁H25 平台分离器后端排污阀15 min 后即冲蚀失效(图2-a);长宁H5 平台分离器后端三通堵头在砂粒流量为64~150 g/s、气体流速为15~18 m/s 的环境中,使用20 d 即减薄42.73 mm,腐蚀速率达779.82 mm/a(图2-b)。生产阶段,除砂器失效导致砂粒进入分离器并沉积在分离器底部。排液时,分离器内部与排液管线末端压差可使液固介质瞬时流速达到6~10 m/s,对弯头、三通、阀门等部件进行短时间的冲刷腐蚀。生产流程投运0.5~3.0 a 后,部件陆续出现冲蚀失效。

图2 川南页岩气工艺流程设备冲蚀失效图

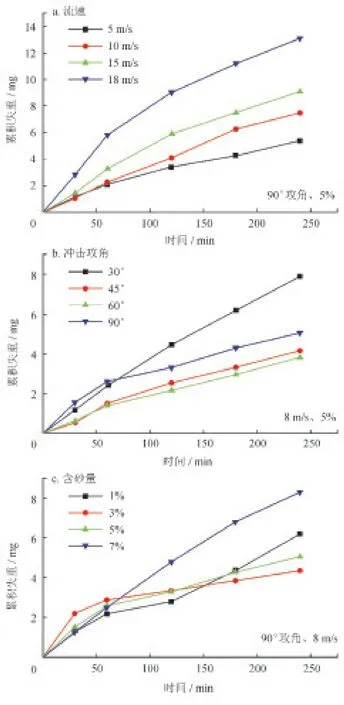

利用液固两相流喷射式冲刷腐蚀实验机(图3),使用70/140 目的石英砂和陶粒按比例混合,开展了不同流速、不同冲击攻角及不同砂量条件下砂粒对材料的冲蚀影响研究(图4)。

图3 液固两相流喷射式冲刷腐蚀实验机照片

图4 不同流速、冲击攻角及含砂量条件下砂粒对材料的冲蚀影响图

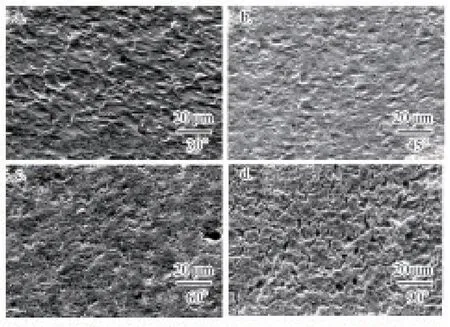

图5 不同流速条件下冲蚀240 min 后材料表面SEM 形貌图

图6 不同冲击攻角条件下冲蚀240 min 后材料表面SEM 形貌图

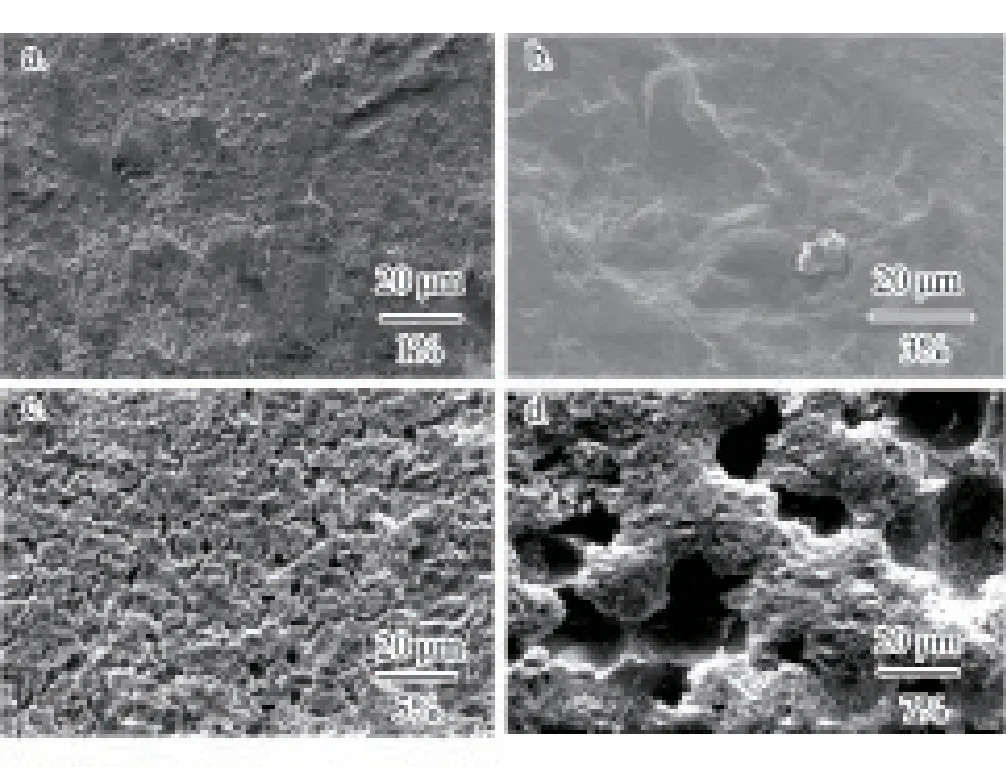

结果表明:液体流速为5~18 m/s、砂粒冲击攻角为90°、含砂量为5%(砂粒在液体中的质量占比)条件下,材料冲蚀损伤随流速的增加呈线性增长。液体流速为5 m/s 时,腐蚀速率为32.00 mm/a。液体流速为18 m/s 时,腐蚀速率为76.80 mm/a。在较高的流速下,样品表面的损伤明显增大(图5),由此可知,流体流速是影响样品失重率的重要因素。流速的增大有两方面的作用:①增加了夹带的固体砂粒对材料表面的冲击力学损伤;②提高了腐蚀性离子向材料表现的传输速度,即增加了传质速度。砂粒冲击攻角为30°~90°、液体流速为8 m/s、含砂量为5%条件下,30°冲击攻角时材料冲蚀损伤最大,60°冲击攻角时材料冲蚀损伤最小(图6)。材料损伤率与冲击攻角之间的关系比较复杂,受流速、含砂量、介质组成和材料本身性能的影响。一般认为,延展性材料最大冲蚀损伤发生在20°~30°冲击攻角处。在液固两相流冲刷腐蚀条件下,冲蚀损伤程度和冲击攻角之间的关系可能变得更加复杂。低速条件下,最大冲蚀损伤将发生在90°冲击攻角附近;而高速条件下,最大冲蚀损伤可能发生在30°~60°和90°冲击攻角附近。目前,尚无数据充分解释最小冲蚀损伤与冲击攻角之间的确切关系。但结合已有数据可知,在最大冲蚀损伤周围必然存在一个冲蚀损伤较小的区间,且该区间的位置可能受流速、含砂量和材料本身性能的影响而变化。实验表明,材料在液体流速为8 m/s、含砂量为5%条件下冲蚀损伤最小值位于60°冲击攻角附近,最大值位于30°冲击攻角附近。因此推测,在30°和90°冲击攻角范围存在一个冲蚀损伤最小值,在流速、含砂量和材料本身性能共同作用下,冲蚀损伤最小值极可能位于60°冲击攻角附近。含砂量为1%~5%、砂粒冲击攻角为90°、液体流速为8 m/s 条件下,含砂量变化对材料冲蚀损伤影响不大。含砂量增大到7%时,材料冲蚀损伤明显增加(图7)。含砂量为1%时(图7-a),材料呈鳞片状剥落,局部尚有原始表面的残留。当含砂量增大到3%时(图7-b),表面局部出现蚀坑,其他大部分相对保持完整。当含砂量为5%时(图7-c),试样表面开始出现明显的小冲蚀孔洞,多集中在晶界处,部分孔洞彼此相连,沿晶界扩展。而当含砂量增大到7%时(图7-d),材料表面蚀坑密布,其尺寸明显大于含砂量为5%时的孔洞。蚀坑内部可见开裂的晶粒。此外,仔细观察蚀坑还可以发现,蚀坑的坑口面积比坑肚的面积小,呈现口小肚大的蚀坑特征。这表明含砂量的增大使材料表面的力学损伤加剧,暴露了更多的新鲜表面,同时加剧了腐蚀过程。腐蚀性离子在坑内逐渐浓缩,造成浓差极化,加速了坑内材料的腐蚀,随着时间的延长,最终形成口小肚大的蚀坑形貌。从损伤的SEM 形貌而言,含砂量为7%浓度时损伤最重,这一特点与失重趋势相吻合。

图7 不同含砂量条件下冲蚀240 min 后材料表面SEM 形貌图

2.2 集气管线电化学腐蚀评价

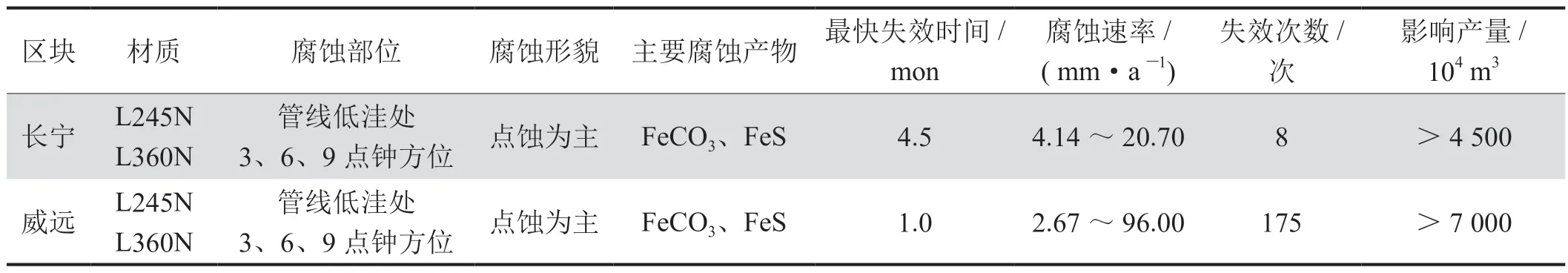

通过失效管线现场取样、管线设计建设运行工况等资料收集以及室内分析评价工作,明确了川南页岩气集气管线腐蚀状况(表2)。

表2 川南页岩气集气管线腐蚀状况表(截至2020 年4 月)

分析认为川南页岩气排采和投产初期,集气管线大量积液为腐蚀的诱发和发展提供了有利的环境。平台分离效率不佳、排采阶段时间长、管线内气体流速低,清管频率低(或无法清管)等因素导致了排采阶段集气管线严重积液。调研结果表明:①排采初期,平台返排液量最高超过700 m3/d,返排液温度达50~60 ℃,但分离器平均效率仅为85%;②集气管线投运时平台页岩气井并未全部投产,管线实际输气量未达到设计输气量,导致管线内气体流速低,管线持液率高。部分平台排采阶段长达18 个月,集气管线内气相流速为1~4 m/s,液相流速仅为0.000 1 m/s;③部分管线不具备清管条件或清管周期较长,某长约10 km 的集气管线两年仅清管4 次,单次清管液量最高达54 m3,占管容量的15%。

分析结果表明,川南页岩气气质中低含CO2且不含H2S,返排液中硫酸盐还原菌(SRB)含量严重超标(表3)。集气管线腐蚀产物中主要为FeCO3、FeS 以及Fe3O4等腐蚀产物(图8),其中FeCO3为CO2的腐蚀产物,FeS 为SRB 的腐蚀产物,Fe3O4为管线取样后暴露在空气中形成的腐蚀产物。集气管线腐蚀形貌与SRB 腐蚀形貌高度一致(图9),且腐蚀坑内存在大量SRB 菌落(图10)。管线严重积液和SRB 叠加二氧化碳的电化学腐蚀环境造成了川南页岩气集气管线快速腐蚀穿孔失效。

表3 川南页岩气集气管线腐蚀环境表

图8 川南页岩气集气管线腐蚀产物XRD 分析图谱

图9 长宁H25 平台集气管线腐蚀形貌图

图10 腐蚀坑内硫酸盐还原菌(SRB)菌落图

检测结果表明,返排液中SRB 的主要来源为自然水源和重复使用的压裂返排液。压裂液配置过程中,丙烯酰铵聚合物类降阻剂或其他植物类稠化剂、助排剂等压裂液添加剂为SRB 提供了丰富的C、O、S 等营养元素[12]。压裂液返排进入地面集输系统后,集气管线又为SRB 提供了生存所需的无氧环境,进一步促使其快速生长繁殖[13-15]。

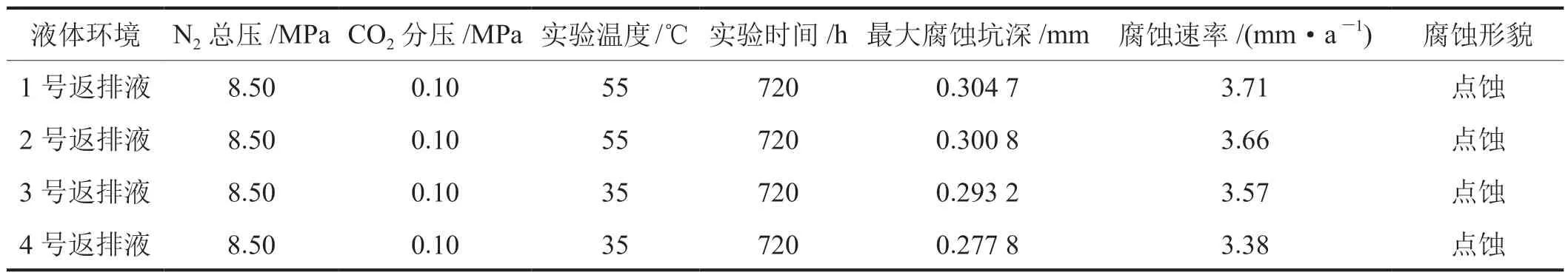

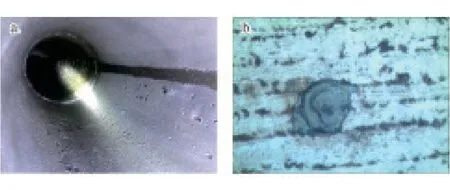

室内模拟评价实验表明,在川南页岩气工况环境中,试片腐蚀速率可达3.71 mm/a(表4),且腐蚀形貌(图11)与川南页岩气集气管线腐蚀形貌一致(图12)。

表4 室内模拟评价实验结果表

图11 室内试片腐蚀形貌图

图12 现场集气管线腐蚀形貌图

3 集输系统腐蚀控制

3.1 冲刷腐蚀控制

为有效减缓冲刷腐蚀,可采用以下4 种控制措施:①设计阶段优化流程结构,减少弯头、三通、阀门等部件的使用;②排采阶段使用大型旋流式除砂器,除砂效果可超过90%(图13-a);③排采阶段,弯头与三通迎流面加厚至200~300 mm(图13-b)。生产阶段,弯头内衬8 mm 陶瓷材料且迎流面加厚至20~30 mm(图13-c);④阀门选用一体成型的陶瓷阀芯。此外,控压生产可明显降低砂粒返排量,提高除砂器与分离器的清洗频率可有效提高设备效率,避免砂粒进入下游集输系统。

川南页岩气腐蚀控制措施全面实施以来,工艺流程年失效次数已由300 余次降至20 余次以内,失效率降低93%。

3.2 电化学腐蚀控制

为有效控制电化学腐蚀,首先应避免集气管线长时间大量积液,因此:①严格控制平台排采时间,一般不超过45 d;②提高平台分离效果,必要时增加二级分离;③加强清管作业管理,完善清管作业制度,明确清管周期和清管效果,返排液量大的集气管线清管频率不应低于2~3 次/月。其次,压裂液入井前应对其进行硫酸盐还原菌检测并加入足量杀菌剂。最后,平台排采和生产阶段应对集气管线连续加注杀菌缓蚀剂。目前,川南地区普遍采用“连续泵注杀菌缓蚀剂”的方法来控制集气管线的电化学腐蚀。该方法利用站内页岩气作为气源,推动气动泵活塞往复式运动,从而将储罐内的杀菌缓蚀剂吸入泵中,最后通过出站压力表接口处将杀菌缓蚀剂注入集气管线(图14)。实践结果表明,“连续泵注杀菌缓蚀剂”的方法效果好、易实现且满足其长期稳定运行的要求。

图13 川南页岩气冲刷腐蚀控制措施图

图14 川南页岩气集气管线杀菌缓蚀剂加注图

腐蚀控制实施过程中应根据工况环境实时调整并持续优化,为此要求:①加强腐蚀监/检测,取样分析集气管线返排液中SRB 和Fe2+含量变化,频率不应低于2~3 次/月,全面评估集气管线腐蚀状况;②定期开展集气管线运行动态跟踪分析评价,对气体流速过低和产液量较大的生产工况进行预警提醒。

川南页岩气腐蚀控制措施全面实施以来,集气管线返排液中SRB 降至《页岩气 储层改造 第3 部分:压裂返排液回收和处理方法:NB/T 14002.3—2015》规定的25 个/mL 以内,集气管线失效率降低99%(表5)。

表5 川南页岩气集气管线电化学腐蚀控制情况表

研究和应用实践表明,形成的集材料优选、设备结构优化、腐蚀介质处理和运行工艺参数优化控制等为一体的川南页岩气集输系统整体腐蚀控制技术,可将川南页岩气工艺流程冲蚀失效率降低93%,将川南页岩气集气管线腐蚀失效率降低99%,有效地减缓了页岩气集输系统腐蚀失效,提升了川南页岩气集输系统安全运行水平。

4 结论与建议

1)川南页岩气地面集输系统主要存在冲刷腐蚀和电化学腐蚀。冲刷腐蚀主要集中在页岩气站内工艺流程,为砂粒对弯头、三通、阀门等部位持续的机械磨损;电化学腐蚀主要集中在页岩气站外集气管线,为积液环境中二氧化碳与硫酸盐还原菌共同作用腐蚀。

2)集材料优选、设备结构优化、腐蚀介质处理和运行工艺参数优化控制等为一体的川南页岩气集输系统整体腐蚀控制技术有效地减缓了页岩气集输系统腐蚀失效,提升了川南页岩气集输系统安全运行水平。

3)川南地区3 500 m 以浅页岩气已实现规模有效开发,配套形成的页岩气集输系统整体腐蚀控制技术也取得了进步和成功应用,但由于在页岩气开采初期对腐蚀问题认识不足,加之页岩气特有的腐蚀行为在常规天然气开采过程中鲜有表现,相关腐蚀机理尚未全面掌握,还需进一步深入全面研究,为持续优化腐蚀控制措施提供基础。