ATOX50生料辊磨磨辊密封压力低的原因及处理

2020-04-14赵晓东

赵晓东

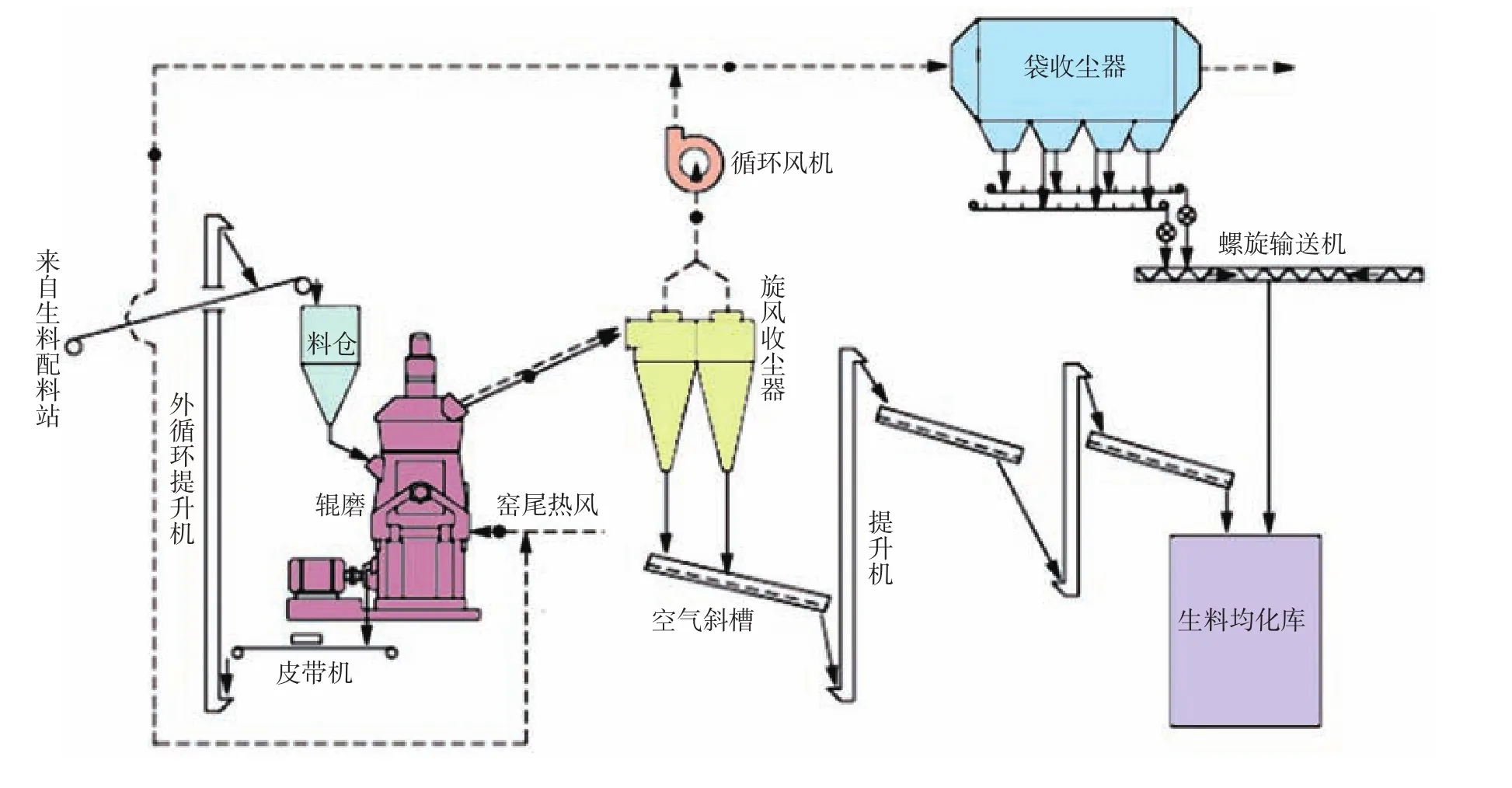

重庆璧山水泥有限公司5 000t/d熟料生产线的生料配套系统为丹麦史密斯公司生产的ATOX50辊磨系统,其生产工艺流程如图1所示。该生料辊磨制备系统自2016年6月投产以来,生产技术指标一直比较理想:磨机产量428.67t/h,生料分步电耗平均为15.43kWh/t,生料细度合格率平均为93.34%,生料水分合格率平均为95.06%。但2019年3月,辊磨频繁出现因磨辊密封压力过低而跳磨的现象,严重时磨机根本无法启动,生产技术指标严重下滑:磨机产量降到405.45t/h,生料分步电耗增加到17.24kWh/t,生料细度合格率降到83.32%,生料水分合格率降到86.19%。全月有六次无法启动磨机的情况,被迫停磨累计13.45h;生料累计减产15 500t,直接经济效益减少15.50万元;电耗增加491 400kWh,直接经济效益减少32.92万元,直接经济效益合计共损失48.42万余元。

1 磨辊密封风机的作用

ATOX50生料辊磨配置了一台密封风机,其工作参数为:风量 2 200~48 000m3/h,风压 3.9~4.8kPa,功率7.5kW,转速2 920r/min。

密封风机的作用就是保护磨辊轴承。密封风机将经过过滤网抽吸的外界空气,通过可移动空气输送管道从磨机壳体输送入中央轭,再通过中央轭和轴通道分别进入3个磨辊,保证磨辊腔内气体压力高于外界压力,防止磨内粉尘颗粒进入磨辊轴承,从而实现保护磨辊轴承的目的。

如果磨辊腔内的密封压力长时间等于或小于外界压力,则磨内粉尘颗粒就会进入磨辊腔内,导致磨辊轴承骨架密封圈严重磨损乃至损坏,产生磨辊漏油现象;如果粉尘颗粒进入磨辊轴承内,将导致磨辊轴承损坏而停产,而更换磨辊轴承大约需要一周时间。ATOX50生料辊磨系统设置了自动连锁控制,一旦磨辊密封压力<2.5kPa,磨机就会因自保而跳停。

2 造成磨辊密封压力低的主要原因

(1)磨机长时间运转,磨辊轴颈密封环因受磨内粉尘颗粒的冲刷而严重磨损,致使密封环的间隙增大,通风出口面积增大,出口风速降低,造成磨辊密封压力下降。

(2)生料辊磨从启动到降辊粉磨期间,磨辊密封压力会快速降低。如果此时操作措施不当,磨辊密封压力很快就会降到<2.5kPa,直接导致生料辊磨自保跳停。

3 磨辊密封压力低的处理措施

图1 ATOX50辊磨系统生产工艺流程

(1)更换磨损严重的磨辊轴颈密封环

(2)完善启磨及降辊的操作

循环风机的抽风会抵消磨辊密封风机的吹风,降低磨辊密封风机的压力。启动生料辊磨前,不仅需先开启喂料系统,还要开启入磨的热风与循环风机的回风,以补偿循环风机的抽风引起的密封风机压力的降低损失。操作时,应仔细从中控监视屏幕上查看入磨皮带是否有料,物料进入磨机的瞬间,立即将循环风机的抽风风门开到85%,循环风机的回风风门开到100%,入磨热风风门开到100%,同时启动辊磨主电机,将入磨物料稳定在磨盘上,再开启磨内喷水阀门40%~50%,控制磨机出口废气温度<120℃,以免循环风机与袋收尘器跳停。

磨机正常生产时,入磨热风风门开到100%,冷风风门关闭,循环风机的回风风门开到100%,循环风机的抽风风门开到85%~90%,循环风机的出口风门开到80%~90%,通过磨内喷水控制磨机出口废气温度在80℃~90℃。当磨机产量>400t/h时,生料在出磨管道内的填充率比较高,磨辊密封风机的压力降低损失相对减小。如果这时磨辊密封风机的压力下降,就要适当关小循环风机的抽风风门开度,将冷风风门开度开到10%~15%,再适当降低磨机喂料量与研磨压力,避免磨辊密封压力<2.5kPa而跳停。

(3)预防辊磨密封压力低可采取以下措施

a运行过程中经常查看三角皮带的工作状态,发现皮带松动、打滑后,及时调整张紧度,保证密封风机的传动效率。

b改善密封风机的工作环境,减少其周围环境的粉尘浓度,定期清理、更换密封风机的过滤网,保证过滤网的清洁度。

c运行过程中经常检查磨机外部的密封空气输送管道,停机时认真检查磨机内部的密封空气输送管道,发现破损、开裂等漏风故障,及时修补、更换。

d磨机运行一年后,需认真检查磨辊轴颈密封环的间隙,间隙>5mm时,需及时更换,防止磨辊骨架密封圈遭到粉尘颗粒冲刷,防止灰尘颗粒进入磨辊轴承,保证磨辊长期高效运行。

4 改造效果

经以上技术改进后,磨机再也没有发生过磨辊密封压力低而跳停的情况,产量达到430.78t/h,生料分步电耗降到15.16kWh/t,生料细度合格率平均为94.55%,生料水分合格率平均为96.89%,磨辊密封压力稳定在2.8~3.2kPa之间,改造效果较好。