熟料烧成系统篦冷机自动化控制改进措施

2020-04-14王彪

王彪

1 概述

目前市场上仍存在大量的第三代篦冷机,有的篦冷机生产年代甚至更早,运行效果不佳。为了提高篦冷机运行的稳定性及自动化程度,进一步节能降耗,很多水泥生产企业都在考虑对篦冷机进行升级改造。篦冷机改造所涉及到的系统和部件较多,如何合理发挥它们的协同作用,进行自动化控制技术改造至关重要。2018年,我公司对淮北众城5 000t/d水泥生产线中使用的篦冷机进行了升级改造,取得了良好的效果。

2 篦冷机改造前存在的主要问题

(1)抗故障能力差,运行不稳定

拟改造项目原设备控制系统对篦冷机每列篦床的移动精度控制较粗放,各列篦床之间的前进速率存在差异,运行逻辑的稳定性和控制的鲁棒性较差,造成篦冷机停机概率高。该项目篦冷机篦床较宽,但列数较少,任意一列篦床出现故障,都会造成篦冷机停机,进而导致停窑。

(2)现场巡检不便,故障查找较慢

现场配备的人机界面触屏机无法全面显示各类电气控制系统联锁状态,只能依靠中控与现场电话联系确认,但现场噪音较大,沟通不便。此外,现场风门开度及风量只有中控显示,没有现场显示,造成现场巡检不便,各类电气联锁故障查找较慢。

(3)料层厚度采用压力控制,稳定性较差

通过风室压力判断料层厚度,由于风室密封不良,同时大块熟料较多,压力检测不稳,造成料层控制不到位。

(4)漏料严重,热回收效果差

采用快篦速运行模式,造成辊轮、滑块及篦床密封磨损较快,运行不稳定,漏料严重,热回收效果差,且备件更换成本高。

3 自动化控制改造方案

(1)根据现场实际情况,采用一段9列式篦冷机运行系统替换篦冷机原6列篦床控制运行系统。改造后,任一列篦床或不相邻的两列篦床出现故障时,篦冷机均无需进行停机检修,现场触屏机及中控室均会报警并显示故障所属篦床列数及故障原因。中控操作人员通过采取减小喂料量、降低风室通风量等措施后,即可进入篦床下部检测各电控器件、检查液压系统元器件,及时排除故障,恢复正常运行。

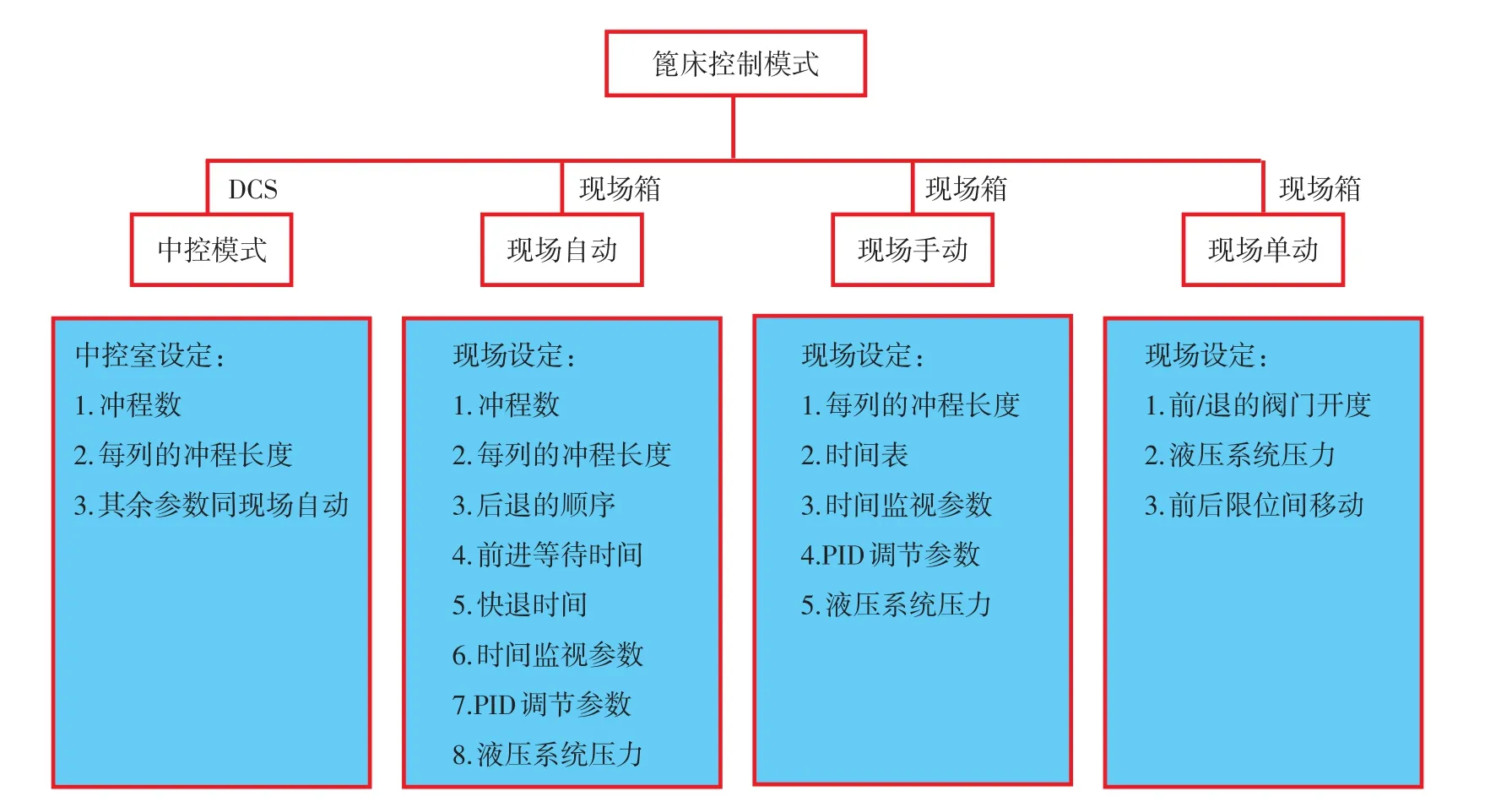

(2)现场篦冷机共有四种运行模式:现场单动、现场手动、现场自动、中控自动,将各种模式的启动、联锁采用现场触屏显示,并传至中控,以便于现场巡检维修及调试。篦床控制模式见图1。

另将现场风机运行状态、风门开度及风量,采用现场触屏及中控双显示,可便于工艺巡检人员现场巡检监控,及时根据现场情况判断故障隐患,提高设备运行稳定性,降低设备故障率。

中控启动联锁调节时,运行状态及风量开度显示情况见图2、图3。

图1 篦床控制模式

图2 运行状态双显示

(3)自主研发篦床温度检测系统,通过检测系统判断篦床物料厚度,并通过PID系统调节,达到稳产、高效、低能耗的目的。具体的方案是,通过检测固定篦板温度,判断物料厚度,通过控制程序计算建议,给出相匹配的篦床运行速率。当固定端篦床温度报警时,信号采集系统将及时反馈至现场触屏与中控室,提醒中控操作人员降低篦速或提高喂料量,自动调整各个风机风门开度,防止物料被吹穿,保持篦床合理的料层厚度,确保篦冷机系统稳定运行。料层厚度与风机风门开度调整见图4。

改造后,根据固定端篦床温度控制篦床速率,反应灵敏,且采用厚料层低速运行,篦冷机运行稳定性大幅提升。自篦床温度检测系统投用至今,未发生过因篦冷机造成的熟料烧成系统停机的现象,且备件维修成本大幅度降低,每年可节约维修费用300万元左右。

(4)在传统PID控制的基础上,增加了液压油流量压力自修正和前馈控制。根据比例阀前后压差,结合阀流量曲线,对流量控制增加了压力动态自修正功能;结合设备出厂前空载条件下以及现场装配后的测试结果,针对不同的流量控制值,对比例阀的开度进行了预设。通过上述方式,调节系统响应时间可控制在10ms,调节精度优于2mm。

(5)通过检测具有代表性的3、4列比例阀的进出压力,结合篦床前一个冲程的负载和速率控制情况,优化算法,自动调整液压系统压力设定值,从而调整液压系统输出,有效降低了系统的无效输出,降低了液压油泵的能耗。

图3 风量、开度双显示

4 改造后烧成系统的运行效果

技改后,经一年多的稳定运行,并由第三方检测机构对篦冷机系统进行热工标定,各项指标均符合设计要求,达到目前市场先进水平。

(1)系统运转率对比

技改后篦冷机运行稳定性显著提高,熟料系统运转率由原来的70%提高到92%。

图4 料层厚度与风机风门开度调整

(2)熟料产量对比

改造前,烧成系统平均熟料产量约5 300t/d。改造后,烧成系统平均熟料产量约5 800t/d。

(3)二次风温对比

改造前,篦冷机二次风温偏低,平均温度大约1 050℃。改造后,提高了热交换的效果,二次风温平均温度大约1 152℃。

(4)出篦冷机熟料温度对比

改造前,出篦冷机熟料温度平均约190℃。改造后,出篦冷机熟料温度平均约85℃,冷却效果明显改善。

(5)余热发电量对比

改造前,余热发电平均29kWh/t熟料。改造后,余热发电平均38kWh/t熟料。

(6)电耗对比

通过本次技术改造,熟料系统的运行稳定性大幅提升,熟料平均电耗由原来的70kWh/t降低到60kWh/t,节约了生产成本。