木材及木基材料吸湿尺寸稳定性检测方法研究*

2020-04-13孔繁旭王艳伟何啸宇黄荣凤邵海龙

孔繁旭 王艳伟 何啸宇 黄荣凤 邵海龙

(1.久盛地板有限公司,湖州 313009;2.中国林业科学研究院木材工业研究所,北京 100091)

木材及以木材为主要原料加工的木基材料,其干缩性、湿胀性与加工质量关系密切[1]。木材经干燥、平衡等工序后,内部含水率及其分布基本确定。由于木材有吸湿滞后现象,当空气相对湿度在一定范围内变化时,木材的含水率可保持不变。按气候资料查定的木材平衡含水率值,确定干燥锯材最终含水率,可满足一般情况下对木材尺寸稳定性的使用要求[2],但某些使用环境,对木材尺寸稳定性有更高要求[3];而以木基材料如纤维板、刨花板等为基材的产品检测标准中也均把尺寸稳定性指标列为检测项目[4]。

无论是木材还是木基材料,合理评价、准确测量其尺寸稳定性至关重要。目前,木材及木基材料尺寸稳定性的评价方法很多[5-8],但基本均采取将材料试样置于具有一定温湿度环境的设备中,当材料水分平衡后,测定试样尺寸变化率,以尺寸变化率的大小评价其尺寸稳定性。由于每种评价方法规定的环境温度、湿度、放置时间和试样尺寸等不完全相同,因此得到的木材及木质材料的性能也不具有可比性[9-11]。

为实现木质材料尺寸稳定性横向比较,规范木材尺寸稳定性的检测方法,本文依据木材含水率随相对湿度变化呈“S”型曲线的吸湿等温线,木基材料含水率随相对湿度变化呈直线关系的规律表现,借鉴国内相关标准及日本工业标准JIS Z2101—2009《木材的试验方法》中规定的木材吸湿性测定方法[12],以温度20 ℃,相对湿度65%条件下的木材尺寸为基准,测定木材在温度40 ℃,相对湿度75%和90%两种吸湿环境条件下的尺寸变化,进而评价木材的吸湿性能。以柚木、印茄木、朴木等3种木材和多层材料、高密度纤维板、普通刨花板等3种木基材料为研究对象,通过前述方法对木材及木基材料的质量变化率、平衡时间、含水率变化、尺寸变化率、湿胀系数等进行测算,对方法设定参数的适用性和可行性进行评价。

1 材料与方法

1.1 材料

木材:柚木(Tectona grandisLinn.f.),产自缅甸;番龙眼印茄木(Intsiasp.),产自东南亚;朴木(Celtis occidentalis Magnifica),产自美国。3种木材各有2种尺寸,分别为20 mm(轴向)×20 mm(弦向)×20 mm(径向)、200 mm(长)×60 mm(宽)×(15~30 mm)(厚),每种尺寸试样数量各6件。

木基材料:多层材料,久盛地板有限公司产品,尺寸为300 mm(长)×50 mm(宽)×12 mm(厚),试样数量9件。高密度纤维板,尺寸为300 mm(长)×50 mm(宽)×10 mm(厚),试样数量4件;普通刨花板,尺寸为300 mm(长)×50 mm(宽)×20 mm(厚),试样数量4件,两种板材为随机抽取的送检至国家人造板与木竹制品质量监督检验中心的合格样品。

木材及木基材料试样初始含水率介于6%~10%,无开裂、腐朽、变色等可见缺陷。

1.2 仪器设备

游标卡尺,精度0.01 mm,温州三和量具仪器有限公司生产;电子天平,精度0.001 g,常熟市双杰测试仪器厂生产;电热鼓风干燥箱,精度±0.5℃,上海锦屏仪器仪表有限公司生产;恒温恒湿箱,温度允许偏差±0.5℃,湿度允许偏差±1%,南京泰斯特试验设备有限公司生产。

1.3 试验方法

1.3.1 操作步骤

1)将待检测试样放置于温度(20±1)℃、相对湿度(65±1)%的恒温恒湿箱中,每隔24 h称量试样质量。待试样质量变化率≤0.1%,即认为试样达到吸湿平衡状态。记录试样质量(m0)、木材弦向尺寸(t0)、径向尺寸(r0)、木基材料宽度方向尺寸(w0)、厚度方向尺寸(h0);

2)设定恒温恒湿箱环境温度(40±1)℃、相对湿度(75±1)%,待试样吸湿平衡后,记录稳定所需时间(T1)、试样质量(m1)、木材弦向尺寸(t1)、径向尺寸(r1)、木基材料宽度方向尺寸(w1)、厚度方向尺寸(h1);

3)设定恒温恒湿箱环境温度(40±1)℃、相对湿度(90±1)%,待试样吸湿平衡后,记录稳定所需时间(T2)、试样质量(m2)、木材弦向尺寸(t2)、径向尺寸(r2)、木基材料宽度方向尺寸(w2)、厚度方向尺寸(h2)。

1.3.2 检测指标

1)质量变化率(%):试样在吸湿过程中间隔24 h称得的前后质量差占前次质量的比重。

2)平衡时间(d):试验过程中试样在不同吸湿条件稳定所需时间T1、T2。

3)含水率变化(%):吸湿试验完成后,将所有试样放置在温度为(103±2)℃的烘箱中烘8 h左右,然后每隔2 h称重并记录一次,直到两次称重的质量之差不超过试样重量的0.5%时,即认为试样达到全干,这时称得的质量就是试样的绝干质量。通过试样吸湿过程中的质量与其绝干质量计算即得到含水率变化。

4)尺寸变化率(%):木材试样在温度(40±1)℃、相对湿度(75±1)%下吸湿稳定后的径向尺寸变化率按公式(1)进行计算,不同吸湿条件木材弦向尺寸变化率及木基材料宽度或厚度方向尺寸变化率计算过程同理。

式中:r1——木材试样在温度(40±1)℃、相对湿度(75±1)%下吸湿稳定后的径向尺寸,mm;

r0——木材试样在温度(20±1)℃、相对湿度(65±1)%下平衡后的径向尺寸,mm。

5)湿胀系数(%):反映的是试样含水率每增加1%时其尺寸变化率的改变。如试样经温度20 ℃、相对湿度65%平衡后吸湿至材料在温度40 ℃、相对湿度75%下的平衡含水率过程,湿胀系数为该过程的尺寸变化率的改变量与平衡含水率改变量之比。

2 结果与分析

2.1 吸湿条件下木质材料质量变化率及平衡时间

图1所示为木材及木基材料不同尺寸试样质量变化率。由图可见,木质材料试样在温度40℃、相对湿度75%或90%吸湿环境下,分别经历快速吸湿、缓慢吸湿、吸湿平衡的3个吸湿阶段。在吸湿的快速阶段,试样质量改变迅速,质量变化率在24 h左右即达到峰值,之后质量变化率逐渐减小;在缓慢吸湿阶段,试样质量变化率继续降低,直至低于0.1%;随后,试样进入吸湿平衡阶段。

对比不同尺寸木材试样的质量变化率。相同吸湿时间下,木材大试样质量变化率较木材小试样略低,推测原因是大尺寸试样表层吸着环境水分扩散至心层距离远,水分不能及时迁移至心部。对比不同材料试样质量变化率的变化过程,在不同时刻大都表现为,印茄木<柚木<朴木,高密度纤维板<多层材料<普通刨花板,与材料经验上的吸湿特性基本一致。虽然不同材料质量变化率存在一定差异,但材料达到吸湿平衡时间都分布在3~10 d内。木基材料相对木材延长1~2 d。说明以温度40 ℃,相对湿度75%和90%的两种环境作为吸湿条件分别检测木材和木基材料的吸湿性能,从检测时间上较为合适。李贤军等将吸湿平衡的时间设定为30 d,检测时间略长[13]。考虑进一步缩短检测时间,以质量变化率快速增加、之后显著降低的吸湿48 h作为检测时间,即吸湿时间为48 h或者达到吸湿平衡状态,作为本研究方法检测的时间和状态。两种检测时间设定可兼顾时间检测的及时性和试验结果的准确性。

图1 木材及木基材料质量变化率Fig.1 Quality change rates of wood and wood-based materials

2.2 吸湿条件下木质材料含水率变化

图2 木材及木基材料吸湿过程含水率变化Fig.2 Moisture content changes of wood and wood-based materials during moisture absorption

图3 木材及木基材料吸湿平衡含水率Fig.3 Moisture-absorbing equilibrium moisture content of wood and wood-based materials

图2为木材及木基材料试样在温度40 ℃、相对湿度75%或90%吸湿环境下含水率的变化。如图所示,由于受木材材性、干燥条件及木基材料特性等影响,在相同温湿度环境条件下,不同材料吸湿平衡含水率大小存在差异,但是所有木质材料不超过12 d(木基材料经温度40 ℃、相对湿度75%平衡后吸湿至其在温度40 ℃、相对湿度90%下的平衡含水率过程)即达到吸湿平衡状态。木质材料吸湿平衡含水率大小关系如图3所示,可见采用本研究提出的检测方法,木材及木基材料的吸湿平衡含水率能进行横向比较。由图可见,普通刨花板和多层材料在温度40 ℃、相对湿度90%下吸湿平衡含水率比3种不同尺寸的木材都大,吸湿能力更强。

2.3 吸湿条件下木质材料尺寸变化率及湿胀系数

图4为木材及木基材料在温度40℃、相对湿度75%和90%两种条件下吸湿稳定后的弦向(或宽度方向)和径向(或厚度方向)的尺寸变化率。由图可知,木材在相对湿度90%下平衡后,大、小试样尺寸变化率为柚木<印茄木<朴木。在相对湿度75%下平衡后,朴木受其自身材性变异性大的影响,弦向尺寸变化率有小于柚木或印茄木的情况,但其均值仍低于后两者;另外,发现木基材料厚度方向的尺寸变化率都远高于木材。可见,组坯工艺弱化木材实质各向异性的影响,使木基材料内部应力小、宽度方向尺寸变化率极低(试验中都小于0.25%),是木基材料使用过程中稳定性优于木材的主要原因[14-16]。

图4 木材及木基材料尺寸变化率Fig.4 Dimensional change rates of wood and wood-based materials

对比不同尺寸的木材试样尺寸变化率可知,在相对湿度75%下,同一树种大试样的尺寸变化率大多高于小试样,而在相对湿度90%下大小试样尺寸变化率大小规律并不明显。究其原因,大试样干燥后内部应力往往大于小试样,吸湿可能减小或增大其内部含水率梯度,进而缓解或发展干燥应力,致使其尺寸变化规律存在不确定性。但大尺寸所测材料尺寸稳定性与材料实际使用情况更相符,如GB/T 35913—2018《地采暖用实木地板技术要求》将200 mm(长)×60 mm(宽)作为试样耐热尺寸稳定性、耐湿尺寸稳定性的尺寸测量标准[9];相比而言小试样可在一定程度上减弱干燥应力对其湿胀性影响。

综合来看,两种环境条件下大试样不同材料尺寸变化率的大小关系与小试样的基本一致。本方法设定的两种吸湿条件下,通过材料尺寸变化率反映其吸湿性能可行。

然而,木质材料尺寸变化率不能反映其吸湿过程中内部水分变化对其尺寸变化率的影响。有关研究指出,除了绝干状态和纤维饱和点附近,大部分含水率区域内干缩湿胀量与木材含水率之间近似呈线性关系,即dX/ dM=k(M为含水率,%;X为尺寸变化率,%;当木材含水率远离绝干含水率和纤维饱和点,k即湿胀系数,为恒定值)[18-19]。但试验结果表明,在所测木材含水率都远离绝干含水率和纤维饱和点情况下,木材的尺寸变化率与含水率并非均呈近似线性关系,即假设不同材料在相同环境中吸着等量水分,水分对其尺寸变化率的贡献却并不一致。

图5 3种木材的尺寸变化率及其随含水率的变化Fig.5 Dimensional change rates of three kinds of wood and its change with moisture content

图6 3种木基材料尺寸变化率随含水率的变化Fig.6 Dimensional change rates of three kinds of woodbased materials and its change with moisture content

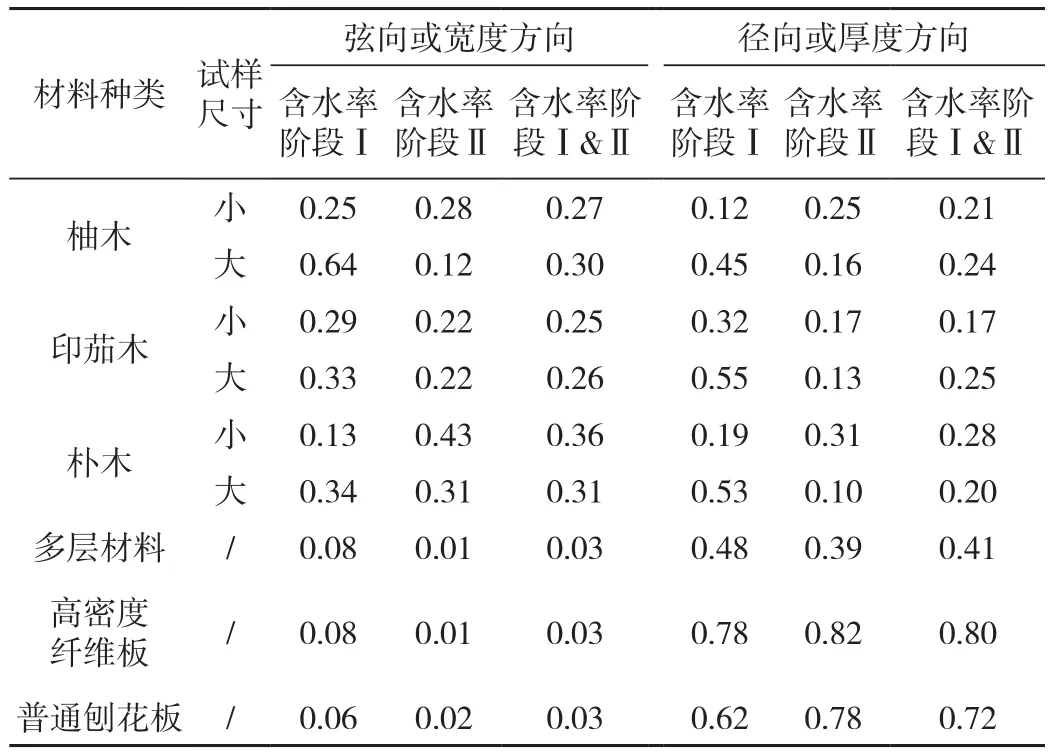

图5、6为3种木材及3种木基材料不同尺寸试样在不同吸湿阶段平衡含水率与尺寸变化率的对应关系。表1为6种材料在不同吸湿阶段、不同纹理方向的湿胀系数(dX/ dM)。

湿胀系数是反应木质材料吸湿特性的重要参数,对比木材在两个吸湿阶段的湿胀系数值,试样含水率阶段Ⅰ的平均湿胀系数明显小于含水率阶段Ⅱ的有:柚木(小试样、弦向),朴木(小试样、弦径向);试样含水率阶段Ⅰ的平均湿胀系数明显大于含水率阶段Ⅱ的有:柚木(大试样、弦径向),印茄木(大小试样、弦径向),朴木(大试样、径向)。上述大小关系推测原因为,木材内部水分不同吸着区域对其尺寸变化影响存在一定差异,当木材在温度40 ℃、相对湿度75%下吸湿稳定后,木材内部对尺寸影响较大的水分吸着区域已被不同程度地填充。因此,木材在温度40 ℃、相对湿度90%下吸着单位水分导致尺寸变化率的变化与相对湿度75%下相比有高有低;木基材料则在不同含水率阶段的湿胀系数差异较小,且厚度方向湿胀系数远高于宽度方向。

表1 木材及木基材料在不同吸湿阶段的湿胀系数Tab.1 Wet expansion coefficient of wood and wood-based materials at different moisture absorption stages

对比材料不同纹理方向的湿胀系数,当其由温度20 ℃、相对湿度65%下平衡含水率增加到温度40 ℃、相对湿度90%的平衡含水率,测算的不同尺寸试样的弦向湿胀系数均大于径向湿胀系数,这与实际情况相符[20];对比不同树种的湿胀系数,印茄木和柚木较小,吸湿特性相近。朴木湿胀系数较大,易弯易翘,使用性能不如前两者[21]。

综上,在采用湿胀系数评价材料尺寸稳定性时,建议采用将待检测试样放置在温度20 ℃、相对湿度65%下平衡后,设定温度40 ℃、相对湿度75%和90%两种条件分别进行湿胀系数检测。

3 结论

以温度20 ℃、相对湿度65%条件下木质材料的尺寸为基准,温度40 ℃、相对湿度75%或90%的两种吸湿环境作为其吸湿平衡条件,以柚木、印茄木、朴木等3种木材和多层材料、高密度纤维板、普通刨花板等3种木基材料为测定对象,通过质量变化率、平衡时间、吸湿平衡含水率、尺寸变化率和湿胀系数等指标对该检测方法进行评价,结论如下:

1)木材与木基材料的质量变化率表现为24 h左右达到极值,之后显著降低的趋势。以相隔24 h的两次称量所得的试样质量之差不超过试样质量的0.1%作为吸湿过程质量恒定的判定依据,材料不超过12 d即可达到吸湿平衡。建议采用试样吸湿时间为48 h或者达到吸湿平衡状态,作为本方法检测的时间和状态。

2)木材大小试样尺寸变化率的均值均呈柚木<印茄木<朴木的大小关系,并且其弦向尺寸变化率明显大于径向,这些规律与木材树种、纹理方向的经验尺寸稳定性大小相符;对木基材料尺寸变化率测定发现,试样厚度方向尺寸变化率远超宽度方向。

3)木材在不同的吸湿阶段下,其湿胀系数大小存在一定差异,但弦向湿胀系数明显大于径向;木基材料厚度方向湿胀系数远高于宽度方向。建议采用温度20 ℃、相对湿度65%平衡后,设定温度为40 ℃、相对湿度为75%和90%两种条件分别检测木质材料湿胀系数,综合两者进行评价。

4)本文提出的木材及木基材料吸湿尺寸稳定性检测条件的参数设定,对木材与木基材料试样均适用,且其尺寸大小不影响测试结果。