新型酶解木质素酚醛泡沫的制备及性能研究*

2020-04-13王祺铭海潇涵时君友李翔宇李剑桥

王祺铭 海潇涵 时君友 李翔宇 李剑桥

(北华大学材料科学与工程学院,吉林 132013)

木质素是自然界唯一能提供可再生芳香基化合物的非石油资源[1]三维网状交联聚合物,由三种苯丙烷基单元组成,通过C—O—C和C—C键等相互连接[2-5]。木质素作为自然界中储量最丰富的芳香族化合物[6],占据植物体的 15%~35%,其含量每年以 5×1010t 的速度再生[7-11]。酶解木质素是由植物秸秆、玉米芯发酵制备燃料乙醇的残渣中提取获得的新型木质素。因其未经过高温高压及强酸强碱处理,较好地保留了木质素的化学结构及活性[12]。其结构中含有芳香基、酚羟基、醇羟基、共轭双键等活性基团,既可以发生侧链上的亲核取代反应,又可以发生芳环上的亲电取代反应和亲核反应,但由于木质素结构复杂、反应活性低,所以为了增加其活性,需要对木质素进行改性[13,14]。酚醛泡沫在燃烧过程中表现出优异的阻燃性并且只有少量毒性气体产生[15-18],因而用其作为外墙保温材料[19-20]。然而由于酚醛泡沫制品的机械性能较差,许多研究试图改善这些机械不会降低其优异的阻燃性能[21]。最常见的方法是添加基于聚乙二醇的增塑剂[22-24];薄采颖等[25]利用木质素基聚氨酯预聚体增强酚醛泡沫的机械性能,当木质素基聚氨酯预聚体加入量为9%时, 可以得到均匀的泡沫,压缩强度达到4.44(Pa·m2) /g。李茂东等[26]利用环氧树脂改性酚醛泡沫,当环氧树脂加入量为6% 时,泡沫性能较好,pH值达5.4以上,解决了酸性大的问题。葛铁军等[27]采用芳烷基醚改性可发性酚醛树脂,当芳烷基醚加入量为苯酚的15% 时,压缩强度达到0.24 MPa。十二胺又称月桂胺是一种具有弱碱性的脂肪单胺,在生产上用于纺织及橡胶所使用的助剂,也可用于乳化剂生产。十二胺分子中具有10个可旋转化学键(如图1),是一种柔性分子链段。同时十二胺分子结构中拥有亲油基团和亲水基团,可以降低体系界面张力,为后续发泡提供便利。Casandra等研究了十二胺对体系表面张力的影响,详细描述了十二胺在溶液中动态表面张力的弛豫现象[28]。Jing等利用十二胺增韧环氧树脂,成功制备了含有柔性侧链的环氧树脂,证明富含单胺的体系具有更好的韧性[29]。目前所查阅的文献中未见利用十二胺改性木质素-酚醛泡沫的相关报道。

本研究将脂肪单胺体系柔性链引入木质素酚醛树脂,并利用其制备木质素酚醛泡沫,优化此种树脂的发泡工艺。探讨了十二胺添加量、发泡剂用量、表面活性剂用量、固化剂用量对泡沫压缩性能及粉化率的影响。同时,利用热重分析(TG)表征泡沫的热稳定性能,利用扫描电镜(SEM)观察分析改性木质素酚醛泡沫的泡孔结构。

图1 十二胺分子结构图Fig.1 Molecular structure of dodecylamine

1 材料与方法

1.1 材料

酶解木质素(工业级)购自中粮集团。苯酚、甲醛、甲酸、氢氧化钠和正戊烷均购自天津市大茂化学试剂有限公司。氢氧化钠使用时配制成30%的水溶液(作为催化剂使用)。对甲苯磺酸、磷酸(两种试剂作为固化剂)由天津市永大化学试剂有限公司提供。吐温-80(作为表面活性剂)购自沈阳市华东试剂厂。十二胺购自萨恩化学技术(上海)有限公司,试剂化学纯度(≥98%)。

1.2 设备

主要试验设备见表1。

表1 试验仪器与设备Tab.1 Experimental instruments and equipment

1.3 试验方法

1.3.1 改性木质素基酚醛树脂合成

改性木质素酚醛树脂合成配方如下:苯酚与甲醛的摩尔比为1:1.6;木质素的用量为苯酚的20 wt %;十二胺用量为苯酚质量的0、2 %、4%、6%、8%、10%,30% NaOH溶液(碱性催化剂)的用量为苯酚的16 wt%。由十二胺改性木质素酚醛树脂的合成方法如下:将苯酚、木质素加入到三颈烧瓶中,升温至90 ℃后加入碱性催化剂,用搅拌桨搅拌,至木质素完全溶解搅拌30 min。升温至95~100℃,加入十二胺,搅拌60 min,得到十二胺改性木质素苯酚体系。将上述体系温度降至60 ℃,45 min内将甲醛分三批加入反应釜中,使甲醛充分反应。此后,将体系升温至85~90 ℃,使混合物料连续反应90 min,使用甲酸调节树脂pH=7,真空脱水得到柔性木质素酚醛树脂。十二胺添加量为0时为普通木质素酚醛,用于制备普通木质素酚醛泡沫,作为对照组。

1.3.2 改性木质素酚醛泡沫制备

改性木质素酚醛泡沫的配方如下:改性木质素酚醛树脂100份;以正戊烷为发泡剂,吐温-80为表面活性剂;磷酸:对甲苯磺酸:水=3:5:2为复合固化剂;采用单因素试验,发泡剂用量为树脂质量(下同)的4%、7%、10%、13%、16%;表面活性剂用量为2%、4%、6%、8%、10%;固化剂用量为4%、8%、12%、16%、20%。按此配方,首先将制得树脂在室温下密封24 h。之后加入表面活性剂与发泡剂在700~1 000转下搅拌1 min,搅拌均匀。随后加入一定量的复合固化剂,充分混合,加入烘箱,烘箱温度约为80~85 ℃,20~40 min后取出冷却脱模。

1.4 性能测试与结构表征

压缩强度:根据GB/T 8813—2008《硬质泡沫塑料压缩性能的测定》进行测定。

粉化率:称取3 cm×3 cm×3 cm泡沫体的质量为(m1),泡沫体上方放置200 g 重物,将该泡沫体在300目砂纸上滑行30次,称取泡沫剩余质量(m2),粉化率(R)按式(1)计算:

结构表征:核磁共振(1H NMR):将试样用溶剂氘代二亚甲砜(DMSO )溶解后,在核磁共振波谱仪上对试样进行分析。用扫描电子显微镜观察改性前后的泡孔结构。使用热重分析仪,在40~800 ℃的温度和10 ℃/min的加热速率下、在氮气气氛下分析泡沫的耐热性。样品质量约为3~5 mg。

2 结果与讨论

2.1 改性树脂1H NMR分析

图2显示了树脂合成中不同阶段产物的1H NMR光谱特征。其中,谱图A为木质素酚化产物的氢谱图,谱图B为十二胺改性木质素酚化产物的氢谱图。δ=2.5为溶剂DMSO的特征峰。区域δ=6.9~7,δ=6.33~6.6 为苯环上质子氢的特征峰,加入十二胺后,谱图A中的δ=6.9~7三重峰与δ=6.33~6.6两重峰明显被连在苯环上的氢耦合裂分为多重峰,说明苯环质子氢被嵌入的长链质子氢所影响。对比谱图A、B 可发现在δ=1.25、δ=0.8处出现新的特征峰,这是十二胺碳氢长链中甲基次甲基质子氢的特征峰。图3为十二胺改性酶解木质素酚醛树脂1H NMR光谱,区域d(δ=6.5-7.2)峰宽且杂乱,是由于合成酚醛树脂中多种羟甲基酚的形成,以及多种产物的聚合使苯环上的质子氢所处环境十分复杂所致。a(δ=0.8)为十二胺碳氢长链中甲基氢的质子峰[30],该端基具有一定的亲油性。b(δ=1.25)为十二胺碳氢长链中亚甲基的特征峰。说明碳氢长链结构在树脂中仍然存在。区域c (δ=3.4~3.8)为连接苯环的亚甲基桥中氢质子峰。

图2 树脂合成不同阶段产物1H NMR光谱Fig.2 The 1H NMR spectra of products from different stages of resin synthesis

图3 十二胺改性酶解木质素酚醛树脂1H NMR光谱Fig.3 The 1H NMR spectra of dodecylamine modified enzymatic lignin phenolic resin

2.2 十二胺添加量对泡沫性能的影响

如图4所示,随着十二胺改性剂用量的增加,泡沫的压缩强度逐渐增加然后趋于平缓,粉化率逐渐降低后略微增加。这是由于十二胺长链分子嵌入到树脂体系中,体系中分子支化程度增高,改变了酚醛树脂苯环密集的刚性结构,使泡沫韧性有所增加,压缩强度逐渐增高,粉化率不断降低。随着十二胺含量的进一步增加,分子活性位数目减少,压缩强度趋于一致,粉化率变化趋于稳定。当十二胺添加量为8 % 时,压缩强度最高达到0.289 MPa。如图5所示,泡沫的表观密度随着十二胺的增加先增加后有所减小。这是由于十二胺的嵌入使树脂分子支化程度加大,黏度增加,泡沫体积变小,表观密度增大。随着十二胺的进一步添加,体系亲油基数量增多,与发泡剂相容性提高,发泡倍率有所恢复,表观密度降低。

图4 十二胺添加量对泡沫性能的影响Fig.4 Influence of dodecylamine content on foam properties

图5 十二胺添加量对表观密度的影响Fig.5 Influence of dodecylamine content on apparent density

2.3 发泡剂用量对泡沫性能的影响

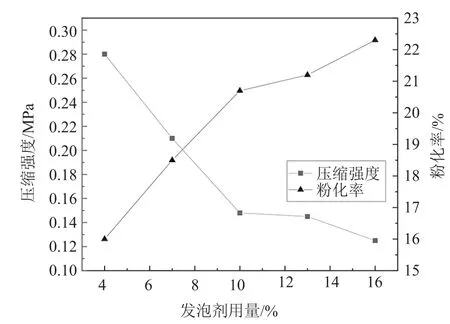

图6 发泡剂用量对泡沫性能的影响Fig.6 Influence of foaming agent dosage on foam properties

图7 发泡剂用量对表观密度的影响Fig.7 Influence of foaming agent dosage on apparent density

如图6所示,随着发泡剂用量的增加,泡沫材料的压缩强度逐渐降低,粉化率逐渐提高。这是因为发泡剂用量少时,发泡不充分,泡沫密度较高,压缩强度较高,粉化率较低。随着发泡剂用量的增多,发泡充分,泡沫体积变大,泡孔壁变薄,致使泡沫压缩强度降低,粉化率变高。结合发泡倍率选用7%的发泡剂用量较为合适。如图7所示,随着发泡剂用量的增多,泡沫表观密度逐渐降低,这是由于发泡剂产生的气体逐渐增多,分散于体系中的气体更多所致。

2.4 表面活性剂用量对泡沫性能的影响

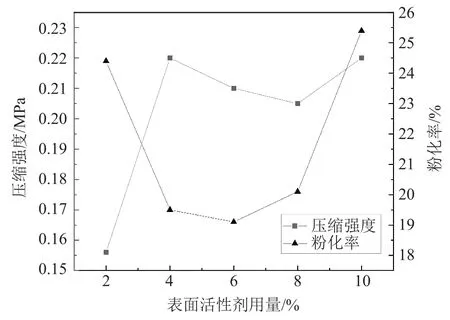

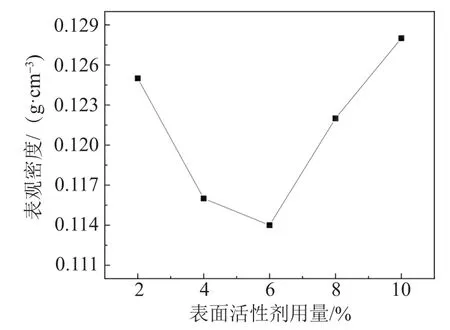

图8 表面活性剂用量对泡沫性能的影响Fig.8 Influence of surfactant dosage on foam properties

图9 表面活性剂用量对表观密度的影响Fig.9 Influence of surfactant dosage on apparent density

如图8所示,随着表面活性剂用量的增加,泡沫材料的压缩强度先升高后降低后略有升高,粉化率先降低后持平最后大幅增高。这是因为表面活性剂可以提高发泡体系中各个组分之间的相容性,随着表面活性剂含量的增加,泡沫质量提高,泡孔之间分布均匀,使压缩强度有所提高,粉化率降低。随着表面活性剂含量的进一步增加,体系黏度降低,树脂无法包裹发泡剂而使发泡剂提前逸出,发泡过程中泡孔逐渐破裂,致使泡沫材料压缩强度降低,粉化率提高。随着表面活性剂的进一步增加,泡沫体积变小,压缩强度又有所增大而泡孔分布不均粉化率仍然逐渐提高。综上,表面活性剂用量为6%时较为合适。如图9所示,随着表面活性剂的增加,泡沫表观密度先降低后增加,这是由于随着发泡剂充分混合于树脂中泡沫气孔增多,随着进一步增加,树脂黏度变低,泡孔易破,固化后表观密度变大。

2.5 固化剂用量对泡沫性能的影响

图10 固化剂用量对泡沫性能的影响Fig.10 Influence of curing agent dosage on foam properties

图11 固化剂用量对表观密度的影响Fig.11 Influence of dosage of curing agent on apparent density

如图10所示,随着固化剂用量的增加,泡沫材料的压缩强度呈现不断上升的趋势,粉化率呈现下降趋势,这是由于随着固化剂含量的增加,发泡体系酸性增大,固化速率逐渐加快。当固化剂含量在4%以下时,固化速率远小于发泡速率,泡孔易塌陷,泡孔分布不均匀,导致固化后粉化率增大。随着固化剂用量的增加,固化速率逐步增高,逐渐与发泡速率相适应,使泡孔不再塌陷,固化强度逐渐变大,泡沫压缩强度变大,粉化率降低。但随着固化剂含量进一步增加,固化速率进一步提高,高于发泡速率,泡沫强度变大但泡沫材料体积变小,泡沫产率变低。并且固化剂含量过大,酸性过强,会增加材料的腐蚀性。如图11所示,随着固化剂用量的增加,泡沫表观密度逐渐降低,在加入量为16 %时,密度骤降,影响发泡倍率,故较佳用量应为12%。

2.6 改性与未改性泡沫的热重分析

如图12所示为普通木质素酚醛泡沫及改性酶解木质素酚醛泡沫的热失重曲线。在170 ℃ 之前,两种泡沫失重速率较慢,主要是泡沫中剩余的水分及残留有机物的分离。由DTG曲线可知,在180~400 ℃ 之间,改性木质素酚醛泡沫在220 ℃ 时出现失重峰,木质素酚醛泡沫在290 ℃ 时出现失重峰;改性木质素酚醛泡沫重量损失较快主要是柔性链碳氢键的分解和泡沫中游离甲醛的损失所致。而普通木质素酚醛泡沫及酚醛泡沫主要是由于泡沫中游离甲醛的损失所致。在400~600 ℃ 之间,两种泡沫在460 ℃ 左右都出现了失重峰,而改性木质素酚醛泡沫失重峰高度小于普通木质素酚醛泡沫,说明随着碳氢键的分解,泡沫热稳定性恢复,最后800 ℃ 时改性木质素酚醛泡沫与普通木质素酚醛泡沫残碳率趋于一致,说明在高温下不同泡沫残留物质成分相同。

图12 不同种类泡沫的热失重谱图Fig.12 The TG of different types of foam

2.7 改性与未改性泡沫的微观结构

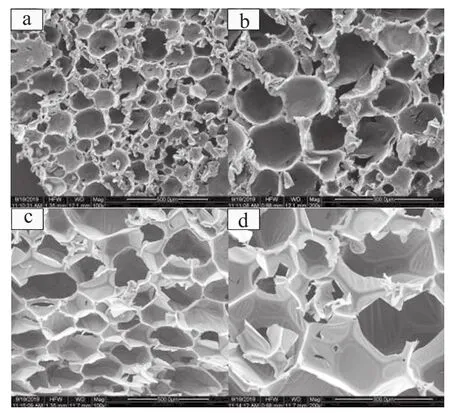

如图13所示,a、b为改性木质素酚醛泡沫的扫描电镜图。c、d为普通木质素酚醛泡沫的扫描电镜图。改性木质素酚醛泡沫的泡孔结构均匀而致密,泡孔壁破损率极低,说明其韧性、强度较高。普通木质素酚醛泡沫泡孔大而不均,泡孔壁破损率较高,脆性较大。由图可知,木质素酚醛泡沫的泡孔并不均匀,主要是因为木质素结构复杂,反应活性低,导致固化时泡孔不均。结合树脂氢谱观察,十二胺中亲油端被嵌入到树脂当中,使十二胺改性木质素酚醛泡沫由于十二胺分子树脂分子中既有亲水基团又含有亲油基团,反应时胺基连接在木质素或苯环上,另一端甲基显示亲油性,使树脂与发泡剂正戊烷相融性更好,起到匀泡剂的作用,使泡孔结构更均匀致密。

图13 不同泡沫的扫描电镜图Fig.13 The SEM of different types of foam

3 结论

本文以十二胺为内增韧剂,成功制备了含有柔性侧链的可发性酶解木质素酚醛树脂,并利用其制备了改性木质素酚醛泡沫。该树脂发泡的较佳工艺为:十二胺添加量为苯酚质量的8%,固化剂用量为树脂质量的12%,发泡剂用量为7%,表面活性剂用量为6% 时,在该工艺条件下泡沫综合性能较为理想。改性木质素酚醛泡沫孔和孔壁厚度均匀,具有较规则和致密的网络结构。热稳定性与普通泡沫相仿。