4Cr14Ni14W2Mo零件渗氮后磨削掉块原因分析

2020-04-12李丽焦文建胡桂英张桂

李丽 焦文建 胡桂英 张桂

摘要:从分析渗氮零件材料性能入手,采用对比方法,研究了零件化学成分、组织、硬度、裂纹形貌等特征以及渗氮原理、过程等相关因素,在总结前人经验的基础上,找到了4Cr14Ni14W2Mo材料类零件渗氮后磨削掉块原因,为相关工作提供参考。

关键词:渗氮层;掉块;水分;冶金缺陷

Keywords:nitrided case;drop blocks;water;metallurgical defect

0 引言

航空发动机排气活门、衬套和紧固件等零件的材料多为4Cr14Ni14W-2Mo。为了提高零件表面的硬度、耐磨性、抗蚀性等综合性能,该类零件一般采用二段气体渗氮工艺,渗氮层深度大多要求在0.1mm以上。但是该类零件渗氮过程中,因渗氮气氛控制不好容易出现异常,导致渗层深度不够、渗层网状组织、化合物疏松等缺陷。这些缺陷如果没有被及时发现而消除,那么在后续磨削工序中将出现渗层掉块、裂纹等现象。若缺陷零件装上发动机,还会因零件渗氮层出现掉块、产生裂纹而失效,从而引发飞行事故,严重威胁飞行安全。例如,某机型附件上喷嘴零件,在使用一个寿命后分解发现零件渗氮层严重脱落;某厂在磨削渗氮零件渗氮面时,发现7个批次的4Cr14Ni14W2Mo零件渗氮层出现不同程度的掉块现象,导致零件全部报废。因此,开展该种材料零件渗氮层掉块原因分析显得十分必要。

1 试验材料

4Cr14Ni14W2Mo钢属于中碳奥氏体型热强钢,一般推荐采用电渣重熔或其他炉外精炼法生产;经820℃~850℃退火后的组织为奥氏体+碳化物;在700℃以下有良好的热强性能,在800℃以下有良好的抗氧化性能;作为渗氮钢使用时,为改善零件渗氮层质量,防止渗氮层剥落,要求钢材具有均匀细小的等轴晶粒,氮化物颗粒细小、分布均匀。标准中要求晶粒度不小于6级,对氮化物分布及形态未作明确的要求。

2 试验方法与结果

从某厂7批零件中随机选取3件故障件作为试样,编号分别为0129、0755、0682,另从库存中选取1件同图号合格零件作为对比试样,编号为 2723;试样材料为4Cr14Ni14W2Mo,规格为φ10×20mm。

2.1 化学试验

用机加方法将试样表面氮化层去除后,加工成粉末,用SPECTRO ARCOS型ICP、CS878型红外碳硫分析仪、TCH600氧氮氢联测仪分析主要化学成分,结果见表1。

2.2 金相试验

1)心部检查

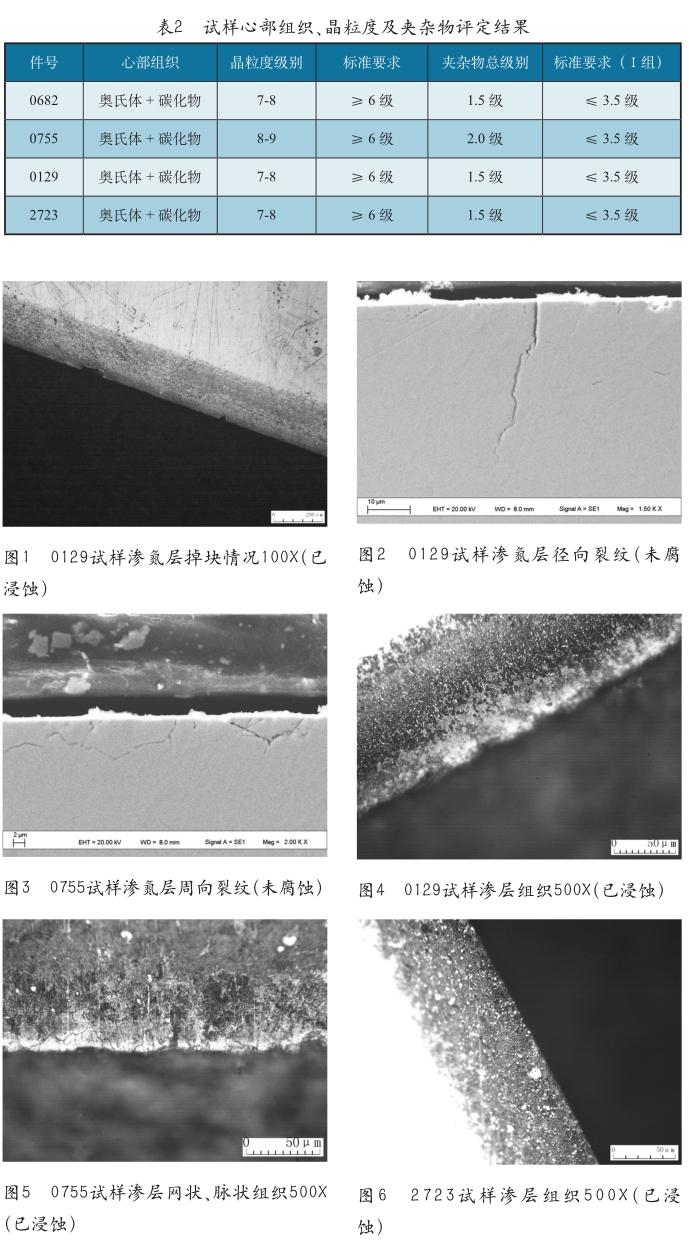

将试样制成金相切片后,在GX71金相显微镜下观察,其心部组织、晶粒度、夹杂物评定结果均符合标准(见表2)。

2)渗层组织检查

将试样从中部切开,制样后分别在GX71金相显微镜及EVOMA15电镜下观察,发现试验掉块形貌为沿晶断裂;渗层内有径向及周向裂纹;用3%~5%硝酸酒精溶液浸蚀后,发现渗层组织表面与内部有明显差异,还有网状及粗脉状氮化物存在,与2723号试样相比,组织有明显差异(见图1~图6)。图2、图3与典型的表面化合物疏松层(图7)有许多相似之处:表层附近组织形貌与近表层正常渗层相比有明显差异,颜色明显偏浅,中间灰色小点和灰带为氧化物与疏松的可能性极大。

2.3 裂纹形貌观察

在电镜及金相显微镜下观察,与典型的磨削裂纹(见图8)相比,图2的裂纹只具有磨削裂纹的部分特点。图8裂纹首先在零件表面开裂,然后垂直向截面内部扩展成外阔内尖的楔形裂口,基本上为沿晶裂纹,但图2的裂纹大体上分为两个部分,开口处及附近为穿晶裂纹,余下部分为沿晶裂纹。图3的裂纹为周向裂纹,不具有磨削裂纹的特点。

2.4 能谱分析

用SYSTEM7型能谱仪分析试样渗层成分(见图9),发现渗层表面碳含量先从5.22%到6.87%增加,增加到6.6%左右后碳含量在6.6%~6.4%之间波动;氮含量总体没有大的差异,但在近表层组织颜色偏浅的部位晶界氮含量同比颜色正常的位置高;晶内氮含量刚好相反,颜色正常的位置高于颜色偏浅的位置;而Cr、Ni、Mo、W 等其他主要元素没有明显差异。

2.5 脆性检查

按HB5022-94检查试样脆性,均为1级,符合标准。

2.6 渗氮层硬度检查

用金相砂纸轻磨试样表面去除氧化物及污物后,进行硬度测量,测试结果见表3;将试件镶样后制成金相试样,用DuraScan-50显微硬度计测试从表面到心部的硬度变化,结果见表4,测试间距为0.02mm,载荷为100g。

2.7 生产现场检查

为进一步了解情况,到渗氮现场检查,发现渗氮采用RX-75-10型少氧化箱式电阻炉,氨气流量计中有液态水存在,硅胶已成粉紅色。

3 分析与讨论

3.1 渗氮层中出现化合物层疏松、网状、脉状氮化物的原因

1)渗氮原理

渗氮包括气氛形成、吸附、分解、吸收和扩散五个基本过程。采用氨气作为渗氮介质,在渗氮温度时,氨是亚稳定的,它发生分解反应,分解为H2及活性氮原子[N],活性氮原子遇到铁原子而发生一系列反应而被工作表面吸收,剩余的活性氮原子很快结合成分子态N2,与H2一起从废气中排出。钢表面吸收的[N],溶解在α-Fe中组成固溶体,饱和后形成氮化物。随着表面含氮量的提高,α固溶体中形成表面至心部的氮的浓度梯度,氮原子不断地向内扩散,逐渐形成渗氮层。在氮化过程中还有氢的渗入,这将导致氮化层脆性增加,氮化后缓冷时大部分氢可以逸出,其影响不大。但若氨气中水太多,会破坏渗氮气氛,[N]分压减少,H渗入量增加,在渗层中形成孔洞或微孔,还会在组织中产生少量氧化物。

2)零件渗氮工艺

渗氮前经(800~900)℃±10℃、保温3~8h后空冷,组织奥氏体+氮化物。采用二段气体渗氮工艺:(500~600)℃±5℃后保温40~60h后将氨气分解率由30%~60%调整到40%~70%,升温到(550~650)±5℃,保温2h后停止加热,继续通氨气至箱温降至200℃及以下时,停止供应氨气,拆箱取零件。氨气用硅胶干燥剂进行净化过滤,硅胶干燥剂使用超过三个月或硅胶颜色呈玫瑰色或紫色时,应进行烘干活化处理或进行更换。活化工艺:(130~160)℃±20 ℃,保温3 h~8 h,空冷。在箱内放入适量的化学纯去水氯化铵活化渗氮表面,除去表面钝化膜。

3)渗氮层掉块、裂纹原因

相关资料显示,在渗氮过程中,由于炉内温度控制不当、渗剂组分不合理、渗氮前原始组织过于粗大、表面脱碳等原因都可造成渗氮后渗层组织不正常,最常出现的缺陷有化合物层疏松、网状氮化物、脉状氮化物及针状氮化物。

在渗氮特别是氮碳共渗后,渗层的化合物层会出现细小分布的微孔或者孔洞,这些孔洞或微孔在光学显微镜下,可直接从渗氮层金相试片上观察到。由于微孔的大小、数量和分布不同,对性能的影响也不同。微孔的存在可储存润滑油,降低磨擦系数,但级别过高时将增大脆性,易起皮剥落。化合物层疏松多发生在氮碳共渗或高氮势长时间气体渗氮的情况下,这是由于亚稳定的高氮相化合物在渗氮过程中发生分解,析出氮分子而留下气孔所致。当炉气中NH3含量超过某一数值时,开始出现多孔性表面,随着炉气中NH3含量的继续增加,疏松程度就越严重。气体渗氮时,化合物层出现的疏松与氨气纯度、渗层中平均氮浓度有关,如果氨气中含有水等则易产生疏松。严重的疏松表层很不耐磨,在不大的外力作用下就可使该层遭受强烈磨损。这些磨损剥落的散粒在进一步的磨擦过程中,反复作用于疏松层内侧表面(致密层),容易在该层中萌生裂纹,进而降低渗层的疲劳强度。

在渗氮过程中,如氨气中水分量过多,渗层内极易在离工件表面一定距离处形成脉状或网状堆积的富氮带,也即脉状或网状氮化物。脉状或网状组织属C-N-Cr脆硬化合物,在晶界连续后将基体晶粒隔开,一方面严重破坏了金属基体的连续性,另一方面又在晶界周围包有一薄层脆性相,致使该处处于高度脆性状态,仅在轻微扭力(磨削)作用下即使表面发生崩裂而掉块。

3.2 渗层表面减碳、硬度不均匀原因分析

由于渗氮包中存在水分,造成了零件表面碳损失,同时表层有0.02~0.03mm的化合物疏松层,晶内氮含量也比正常情况下偏少,造成表层硬度比正常硬度低;但由于其深度较浅,只有0.03mm左右,所以在测表面硬度时,其整体硬度是合格的。

3.3 影响因素

影响化合物疏松层及网状、脉状氮化物产生的因素有:氨气中含水量;渗氮零件表面脱碳情况;氨分解率;外形、表面粗糙度;渗氮前热处理质量;渗氮时间;渗氮后冷却速度;原材料冶金缺陷。

氨气中含水量越高,零件表面减碳、脱碳越严重,越容易出现化合物疏松层及网状、脉状氮化物,这是最主要因素;零件外形越复杂、特别是有尖角存在、表面越粗糙,越易产生网状氮化物;渗氮前热处理不当,造成零件表面减碳、脱碳,晶粒粗大,会造成网状、脉状氮化物;氨分解率过高或过低均会产生不良影响,应控制在规定范围内;渗氮时间越长、渗氮后冷却速度越慢,出现化合物疏松层及网状、脉状氮化物的机率越大;另外,原材料有缺陷,带状组织及非金属夹杂物严重、晶粒粗大,也会造成网状、脉状氮化物产生。

4 结论

1)综合以上试验及分析,引起这几批零件磨削掉块进而产生表面裂纹的原因是渗氮层中出现化合物疏松层及网状、脉状氮化物。

2)渗层中出现化合物疏松层及网状、脉状氮化物的主要原因是氨气干燥不充分、较多水分进入渗氮包以及长时间渗氮造成的。

3)建议措施

更换干燥剂或烘干干燥剂,加强对干燥剂的检查力度;常查炉体密封情况,消除管道、设备内积水;增加渗氮后加工余量,将化合物疏松層在后续加工中去除。

参考文献

[1]中国航空材料手册编辑委员会.中国航空材料手册 结构钢 不锈钢[M].北京:中国标准出版社. 2001.

[2]唐殿福,卯石刚,主编. 钢的化学热处理[M]. 第1版.沈阳:辽宁科学技术出版社,2009.

[3]机械工业部机电研究所主编.钢铁材料渗氮层金相组织图谱[M]. 第1版.北京:机械工业出版社,1986.

[4]孙盛玉,戴雅康.热处理裂纹分析图谱[M]. 第1版. 大连:大连出版社,2002.

[5]吴承建,陈国良,强文江.金属材料学[M].北京:冶金工业出版社2000.

[6] GJB 2294-95 航空不锈钢及耐热钢棒规范[S]. 1995.