某型直升机发动机进气道蒙皮质量问题分析与改进

2020-04-12王明廷李巍曾龙飞巫小丽潘美华

王明廷 李巍 曾龙飞 巫小丽 潘美华

摘要:针对某型直升机发动机进气道蒙皮零件在焊接前需要现场返修的问题,分析得出蒙皮成型的检验模和焊接夹具不协调是产生问题的主要原因。取经过焊接夹具返修前后的试验件,点焊为组件,通过机上比试,确定焊接夹具尺寸的唯一准确性。以现场返修的零件为样件,翻制检验模和落锤模,按照新制模具加工零件,无需现场返修,零件一次性交检合格率为90%以上。

关键词:直升机;进气道;蒙皮;夹具

Keywords:helicopter;engine air inlet;skin;fixture

0 引言

直升机发动机进气道既要供给发动机一定流量的空气,又对发动机起到防护作用,保证飞机的安全飞行,进气道结构承受高频振荡的疲劳影响,要求与进气口连接密封结实。

某型直升机发动机进气道蒙皮结构如图1所示。图纸要求的进气道蒙皮零件材料规格为6A02-M-δ1.2,抗拉强度为σ≥295MPa,对照材料标准可知,零件需要人工时效至T62状态。零件为左右对称件,由于外形凹型腔最大深度为220mm,含有三处弯边,高度为27mm,零件曲度较大,适用于落压成型,制定的工艺方法为:剪板机下料→落锤预成型→落锤校型→固溶处理→按照检验模校型→人工时效至T62→检验和交付。最后,零件交付给焊接车间,按照焊接夹具定位,点焊成型。

目前,交付给焊接车间的该型直升机所有批次进气道蒙皮均与焊接夹具不协调,需要现场返修,零件一次性交检合格率很低,且现场返修的零件由于材料状态加工硬化,回弹性大,因此,找出零件不合格的根本原因,制定有效的改进措施有重要意义。

1 原因分析

运用“头脑风暴法”,针对造成零件对比焊接夹具切割线轮廓度和贴模度超差的原因展开分析,绘制关联图,如图2所示。

根据关联图,可以确定共有8项末端因子。经调查,落锤操作工均有上岗证,考试成绩合格;零件现场周转防护符合规范;测量工具和落锤设备定检合格。因而排除了图中编号为1、3、4、7的四个末端因子。

查阅热处理典型工艺规程可知不同材料淬火和人工时效间的允许间隔,如表1所示。查阅返修的所有零件检验记录页,淬火结束时间和校型开始时间的间隔均在6h以内,故排除了编号为2的末端因子。

根据前文中进气道蒙皮成型工艺可知,零件是在新淬火状态下按照检验模校型后人工时效至T62,再交给总检。因此,落锤模并非零件最后成型的依据,排除了8号“落锤模与检验模尺寸不协调”的原因。

2 主要原因确认

查閱标准,6A02牌号铝合金的化学成分如表2所示。时效强化是合金固溶处理后快冷淬火时溶质原子和空位(晶体点缺陷)达到双重过饱和状态,提高了强度[1]。由表2可知,人工时效能将合金中Mg、Fe、Si原子沉淀,提高强度,改善合金的抗腐蚀性和应力腐蚀抗力。根据热处理典型工艺规程,6A02软状态铝合金人工时效的温度为160℃,未达到材料再结晶温度(0.4~0.5)Tm(Tm为铝合金熔融温度660℃),零件不会变形[2]。因此,排除了5号“零件因时效期变形”与焊接夹具不协调的原因。

综上分析,根据“5W1H”原则,可以确定6号末端因素“检验模与焊接夹具不协调”是主要原因。取经过焊接夹具现场成型前后的零件,分别点焊为组件,进行机上比试,如图3所示。结果表明,未经焊接夹具现场成型的组件比发动机进气口壁的加强筋右偏20mm,严重超差;经过夹具现场成型的组件无偏移,可以确定焊接夹具尺寸无误,故可推断造成零件返修的根本原因在于加工零件的检验模尺寸不准确。

查询历史资料,该型直升机进气道蒙皮零件无三维产品数模,模具和夹具的设计制造依据为模线样板,后续自下而上根据进气口装配尺寸要求,提出进气道蒙皮组件外形设计更改,对应的焊接夹具切割线进行了返修,但由于成型零件的左右对称模具不能用整体组件的外形更改,因此检验模与焊接夹具不协调,造成批量零件现场返修。

3 改进措施

针对检验模尺寸不准确有两种解决方法,一种方法是测量记录焊接夹具水平方向切割线到对称轴的距离、弧面外形到底部平面的距离、圆弧半径等三个数值,如图4所示,然后按照记录的数值返修检验模,再重新翻砂制造落锤模。第二种方法是以焊接夹具现场成型无误的零件为样件,重新设计制造检验模,重新翻砂制造落锤模。

3.1 返修检验模和落锤模

由图4可知,刻度尺无法在三维空间直接测量水平方向切割线至对称轴的距离,需要测量两者延长线之间的距离,但切割线与轴线不平行,无法准确测量该数值。同样,圆弧的圆心无法准确找到,半径测量值也不精确。即返修检验模不仅难以获取准确的尺寸,而且铅锌材料落锤模是铸造成型,无法在原有基础上机械加工更改外形,故返修检验模不可取。

3.2 新制检验模和落锤模

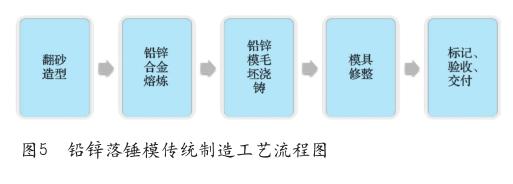

各加工两件进气道蒙皮试验件,分别编号为a1、a2和b1、b2。以a1、a2为依据,设计制造左右部分的检验模,并将零件b1、b2按照新检验模核验,确认模具无误。以新的检验模为依据,制造落锤模,流程如图5所示。根据铸造成型特点,为了避免模具实物出现表面气孔、粘砂、冷隔、缩松等质量缺陷,制定规范,要求对铅锌材料加热,充分熔融,降低含气量;型砂中加入煤粉,表面涂防粘砂涂料;提高浇注温度和浇注速度;设置冒口,保证浇注量,合理补缩[3]。

4 改进效果

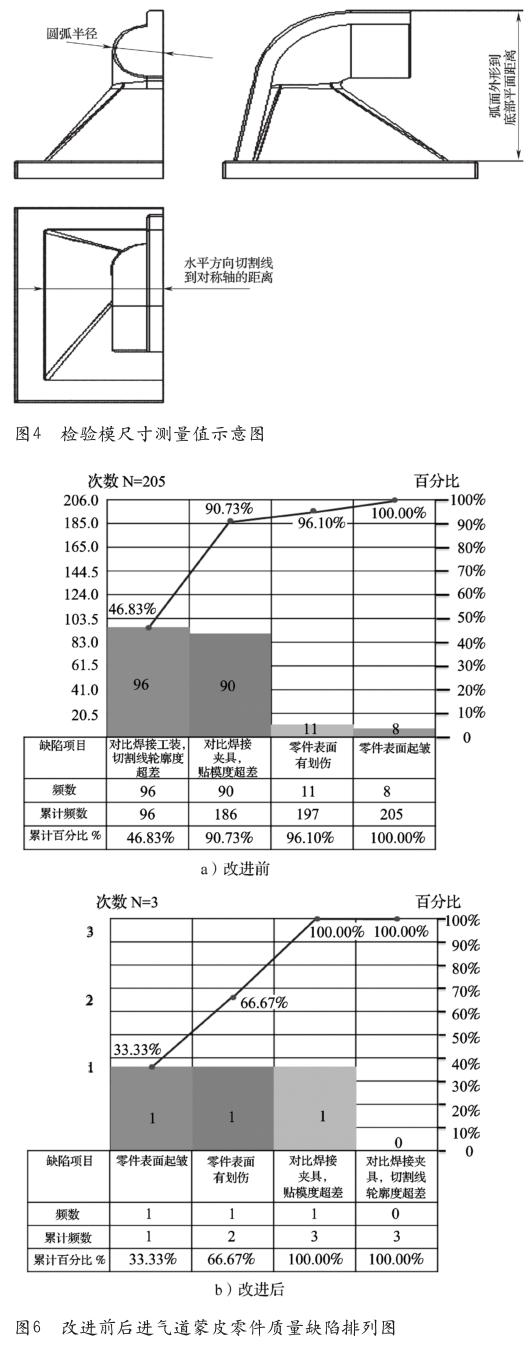

统计改进前的18个批次、106件产品和改进后新投产的19件产品的返修情况,分析零件对比焊接夹具尺寸不一致的主要原因对零件一次性交检合格率的影响程度,绘制排列图,如图6所示。改进前,两种质量缺陷频数共186次,而四种质量缺陷频数共205次,累计占比为90.73%。改进后,只有1件需要返修,一次性交检合格率达到94.7%,并且两种主要的质量缺陷频数的占比仅为33.33%,对零件的影响程度显著降低。

5 结论

1)加工某型直升机进气道蒙皮所使用的检验模尺寸与焊接夹具不协调,通过机上比试,确定了焊接夹具尺寸的唯一准确性,找出了检验模尺寸偏差是零件返修的主要原因。

2)以焊接夹具返修无误的样件为依据,先设计制造新检验模,再铸造翻制落锤模。通过新模具加工的进气道蒙皮,不仅对比焊接夹具切割线轮廓度和贴模度在公差范围内,且零件的一次性交检合格率达到90%以上,质量缺陷对零件影响明显降低。

参考文献

[1]王小娜,韩利战,顾剑锋.铝合金时效析出动力学及强化模型[J].中国有色金属学报,2013,10(23).

[2]于庆波,孙莹,杨根喜.冷变形铝合金再结晶热效应及其机理[J].材料热处理学报,2013,34(9).

[3]邓建新,邵明.挤压铸造成形体系结构研究[J].铸造技术,2011,32(12).

作者简介

王明廷,工程师,主要从事直升机钣金零件制造工艺工作。