胶粘工艺在车厢蒙皮中的应用

2016-11-18曹斌徐腾飞欧阳成

曹斌+徐腾飞+欧阳成

摘 要:随着时代发展、科技进步,越来越多的新技术及工艺方法被应用在车厢生产过程中,其中蒙皮粘接就是比较成功的一种新工艺,蒙皮粘接工艺具有高平整度、较小的蒙皮变形、良好的吸音及减震性能。通过对胶粘剂的对比选型,并进行剪力试验及施工模拟试验,进而制定出蒙皮胶粘工艺,并成功应用于现生产。

关键词:蒙皮;粘接;剪力;平整度

中图分类号: U463.84 文献标识码: A 文章编号: 1673-1069(2016)30-196-2

0 引言

随着时代发展、科技进步,越来越多的新技术及工艺方法被应用在车厢生产过程中,其中蒙皮粘接就是比较成功的一种新工艺,蒙皮粘接工艺具有高平整度、较小的蒙皮变形、良好的吸音及减震性能,在国外大多数的客车生产公司已经得到普遍应用,目前国内几家实力较大的客车生产企业如宇通、金龙等已经在部分车型实现应用。我公司也在开展了蒙皮胶粘工艺的研究。下面结合我公司的具体情况,对胶粘工艺在车厢蒙皮中的应用进行阐述。

1 胶粘剂的选型

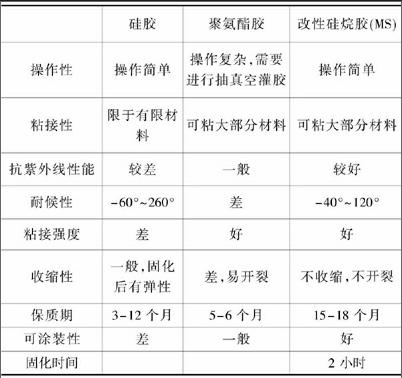

经调研目前粘接蒙皮使用的胶粘剂最多的是聚氨酯胶、硅胶和改性硅烷胶(MS),现将三种胶的性能进行对比(表1)。

MS改性硅烷胶无须底涂、防紫外线、不含溶剂和硅、不含异氰酸盐、耐温性能强、无毒无味等优质的通用特性,赢得了更多工业制造领域的青睐。经过初步对比分析改性硅烷胶较为适合蒙皮粘接,初步选定为德邦生产的 2501MS 改性硅烷胶。

2 2501MS 改性硅烷胶蒙皮粘接试验

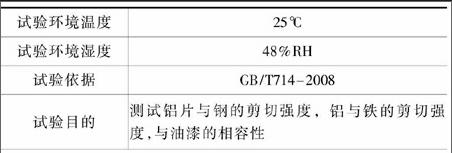

2.1 实验室条件下剪力试验(表2)

2.2 现场作业模拟试验(图1)

铝板粘接图如图1共有四条接缝分别对其进行处理。

接缝处理及最终效果对比表(见表3)

铝板表面平整度检测:

铝板粘接后有鼓动现象,造成表面平整度过大。后期增加了一条加强筋,表面平整度见效明显。未焊接加强筋时,表面平整度:A板4mm,B板2mm。在A板后增加加强筋后,表面平整度:A板,0.5~1mm。通过增加加强筋可以有效解决铝板鼓动现象。

粘接强度检测:

粘接强度检测是使用悬挂重物的方法进行验证铝板与骨架之间胶层的剪切强度。重物与铝板是通过螺栓连接的,配重质量为 300kg左右。实际胶层不仅承受剪切力,还有垂直于胶层的拉力,这种情况是比较恶劣的,但是胶层没有明显变化。所以粘接强度还是比较理想的。

3 粘接工艺

3.1 粘接件表面处理、清洗

①施胶部位应坚固无松散层,如果有镀层或漆层,其应该有足够的附着力。

②使用清洗剂。粘接工件表面必须用二甲苯或丙酮清除表面灰尘、油污、水迹或脏物,必要时也可用细砂纸磨去污物。

3.2 施胶操作

①将胶嘴剪成圆口或三角口,根据填胶的高度确定切口直径。

②将胶均匀填充于需粘接部件上。

③施胶后,尽量在 30 分钟内完成黏结过程,黏结铝板、钢板时需用滚压轮滚压均匀,使胶在板材内充分展开。

④将接缝处溢出的胶刮平。

⑤如铝板、钢板等与骨架垂直端面施胶黏结,可在黏结后局部钻孔、锪孔用自攻螺钉固定,待实干后,除去螺钉,将孔用腻子刮平。

⑥根据施胶面积和部件重量等因素决定是否在黏结后用夹紧装置固定,如需固定一般24小时后可取下夹紧装置。

4 结束语

通过胶粘工艺在车厢蒙皮中的应用,对本公司的车身整体质量升较为明显。整体外表质量更加平直、美观。特别是对于铝板蒙皮车厢,胶粘工艺的优势就更加明显。但是目前蒙皮胶粘工艺还处于试用阶段,还有很多问题有待进一步研究解决。

参 考 文 献

[1] 谭婉萍,张晓明.粘接工艺在客车应力蒙皮上的应用[J].客车技术与研究,2000(4):33—34.

[2] 赵润宽.方舱大板铝蒙皮的加工工艺[J].方舱与地面设备,2004(6):13-15.