涡轴发动机转静子间隙精密测量与控制技术研究

2020-04-12夏华腾唐湘林王铁黄晓鸣

夏华腾 唐湘林 王铁 黄晓鸣

摘要:新型涡轴发动机设计性能要求高,转静子间隙小,对装配过程中的测量与控制提出了更高的要求。本文研究了一种模拟压气机转子在旋转状态下与静子流道配合间隙动态变化情况的测量方法,可精确有效地测量转静子的径向间隙,通过修配控制,解决了转静子异常刮磨问题,提高了发动机性能和质量,降低了转静子卡滞故障发生率,确保了发动机性能可靠和使用安全。

关键词:压气机;转静子径向间隙;旋转半径测量法;刮磨

Keywords: compressor;rotor-stator radial clearance;rotation radius measurement method;scraping

0 前言

压气机转静子叶尖径向间隙对压气机性能有重要影响,衡量压气机气动性能的参数如压比、效率以及失速裕度都随着径向间隙的变化而变化。常规装配工艺仅要求转静子间隙平均值与理论值相符,未考虑因机匣变形、转子偏心、零件尺寸公差等工艺原因造成的非轴向对称的叶尖间隙分布,导致叶尖径向間隙存在最大间隙点和最小间隙点。在最大间隙处,叶片压力面上的高压气体通过叶尖间隙流向吸力面,形成泄漏二次流,导致叶尖泄漏量过大,致使压气机效率和压比下降,装配间隙增加1%,压气机效率下降2%;在最小间隙处,转静子易发生刮磨,影响发动机安全。

随着涡轴发动机的进一步发展,为提高压气机压比、效率,转静子结构设计得极为紧凑,轴承腔的油路、气路封严采用大量蓖齿封严结构,间隙最小值已达到单边0.025mm。传统的通过测量和控制转静子平均间隙来保证发动机性能及安全的方法已难以满足实际要求,得出的结果与发动机实际工作状态存在差异,容易造成发动机转静子碰磨、压气机喘振、发动机性能差等问题。因此,更准确地测量并控制新型涡轴发动机转静子间隙成为行业重点研究技术之一。

1 测量方法现状

传统采用静态三坐标测量法,具体过程如下:

1)用三坐标测量仪周向均布测量8~12点,测量压气机转静子各级叶尖、轮毂或流道半径。

2)分别找出并记录测量点最大值、平均值、最小值,平均值为所有测点的均值。

3)根据公式计算出转静子配合间隙,见表1。

传统方法的不足之处主要包括两个方面:

1)三坐标测量采点的随机性。如图1所示,三坐标一般随机采8~12个点测量,测量点中不能保证包含圆的最大点(即跳动高点)或最小点(即跳动低点),导致其所测的最小值、最大值较实际值有误差。

2)未考虑测量基准及转子的转动特性。如图2所示,转子转动时,理论转动中心与工作状态下转子实际转动中心线存在差异,高低点也会随着转动。

2 测量方法的改进

针对传统方法的不足,开展了多级压气机转静子间隙精密测量技术研究,验证并总结了一种模拟压气机转子旋转状态下与静子流道配合间隙动态变化的测量方法——旋转半径测量法。通过该方法近似测量发动机运转过程中转静子之间的间隙状态,可以提高装配工艺的可靠性,在保证发动机性能的同时兼顾发动机转静子在极小间隙下安全运转,避免发动机运转过程中转静子件的异常刮磨,从而提高发动机的安全性、可靠性。

2.1 旋转半径测量法

平均间隙测量方法与常规方法相同。蓖齿封严间隙测量方法与压气机转静子间隙测量方法类似。

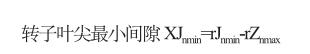

通过以上测量方法,可测算出转静子真实的最小间隙,提高了装配质量的稳定性。

2.3 效果验证

通过上述各转静子间隙测量方法的改进,得出的转静子最小间隙较真实,提高了装配质量。某新型涡轴发动机自实施压气机转静子间隙测量改进方案以来,压气机转子叶尖刮磨问题从40%降低至2%,下降明显。

3 结论

通过转静子间隙测量方法的研究,针对现有测量方法的不足提出旋转半径测量法,较原方法有明显优势,已在多型批产和科研涡轴发动机中广泛应用,显著提高了发动机的装配质量和安全性。该方法适用于各类发动机,有较好的推广应用意义。