机身外蒙皮叠加型损伤评估实例研究

2020-04-12甄聪伟王瀛王振良王宇阳

甄聪伟 王瀛 王振良 王宇阳

摘要:以A320飞机FR64-FR70机身段外蒙皮某叠加型损伤为例,介绍一种以国内非OEM设计单位为应用场景的、兼顾严谨性与实用性的损伤评估方法,供相关单位设计人员参考。

关键词:机身外蒙皮;叠加型损伤评估;超手册损伤;设计机构

Keywords: fuselage external skin;superimposed damage evaluation;damage beyond SRM;design organization

0 引言

飞机使用过程中,机身外部蒙皮时常出现各类结构损伤,能否对其进行快速评估、判断是否为允许损伤或可以保留,在很大程度上影响着飞机的使用效率以及航空公司的运营效益。对于持续适航文件(如结构修理手册SRM)中涉及的损伤,航空运营人/修理单位可参照相关文件中给出的损伤限制,评估其是否为允许损伤。对于持续适航文件中未涉及的损伤(超手册损伤),传统做法通常是将损伤数据报告给OEM,以获取修理方案和批准表。

近年来国内越来越多的航空运营人/修理单位等被局方授权为民用航空器改装设计委任单位代表(DMDOR),甚至取得了EASA颁发的设计机构批准(DOA),成为非OEM设计单位。对于超手册损伤,在传统解决方法之外,通过非OEM设计单位得到评估/修理方案及其批准成为又一个切实可行的方法。

1 损伤实例

针对A320飞机FR64-FR70段机身外蒙皮,单纯的需打磨处理的损伤(刻痕、凿痕、划痕等)可参考SRM TASK 53-41-11-283-055[1]得到允许损伤限制,进而评估其是否为允许损伤;同理,对于单纯的外部凹坑损伤,可参考SRM TASK 53-41-11-283-059 [2]进行评估。但上述手册章节中均规定,允许损伤限制仅适用于特定的一种损伤类型,如有任一损伤与其他类型损伤叠加(如凹坑+划痕)则需联系空客,即此类损伤需由OEM进行评估(包括静力分析与疲劳/损伤容限分析),以判定其是否可以保留。

实际运营中的叠加型损伤并不少见。如果联系OEM进行评估,在不同程度上会对飞机使用率/航班正点率造成影响,进而影响航空公司的运营效益。本文就此给出一套以非OEM设计单位为使用场景的便捷方法(仅包括静力分析)。对于疲劳/损伤容限方面的评估分析将在其他论文中另行论述。

本文采用的损伤实例为A320飞机FR64-FR70机身段外蒙皮叠加型损伤。某A320-214型飞机机身外蒙皮检查中发现一处凹坑,内部存在划痕。损伤位于FR69/70,STGR17/18LH之间(远离紧固件)。划痕已按照结构修理手册进行打磨,且进行相关检查确认无额外损伤。参照SRM相关章节[1-2]分别对凹坑和打磨进行评估,单个损伤均为允许损伤,具体尺寸如下。

凹坑:D=3.4mm(最大凹坑深度);B=18mm>15mm(凹坑边缘与最近紧固件排/列距离,B>15mm);A=35mm(凹坑最深点与紧固件区域最近距离,D/A<10%);Size=150mm×100mm(凹坑长宽尺寸)。

打磨:Tnom=1.6mm(损伤区域蒙皮名义厚度);Trem=1.4mm(划痕打磨后的蒙皮剩余厚度);Size=100mm×80mm(划痕长宽尺寸)。

2 超手册评估相关概念

为便于理解,首先介绍与超手册评估相关的飞机初始设计阶段中的几个基本概念,主要涉及结构载荷与设计裕度。

飞行载荷(Flight Load)是初始设计时结构设计的基础,包含了飞机正常使用下遇到的所有载荷,飞机结构首先要能够抵御各类飞行载荷。为进一步提高安全系数,局方在25部中规定了飞机结构设计必须满足的限制载荷(Limit load,即服役中预期的最大载荷)和极限载荷(Ultimate Load,即限制载荷乘以规定的安全系数,通常为1.5)。但如果设计的结构仅能抵御极限载荷,若出现任何损伤(如蒙皮厚度减少)必将导致相关法规要求无法满足。为保证飞机持续适航,必须对每一个损伤进行修理(見图1),这将产生大量的修理工时,影响飞机运行效率。

为避免上述情况的发生,初始设计时便已将飞机日常运营中可能造成的结构损伤考虑进来。通常的做法是将蒙皮厚度设计值继续增大,为日后可能发生的结构损伤预留出一个特定的量,称之为设计裕度(Design Margin)。这一设计思想也反映在SRM中,可按照手册相关图表进行评估,如果损伤为允许损伤(Allowable Damage),则可在满足相关要求的情况下将其保留而不进行实质性修理(见图2),这给运营人带来了极大的便利。究其根本,相关损伤可被允许的本质是,可允许损伤未对蒙皮承载极限载荷的能力造成影响,这一点是各类结构损伤评估的理论基础,无论是OEM抑或非OEM设计单位均基于此进行相关评估工作。

3 供非OEM设计单位参考的方法

基于设计裕度这一概念,使用SRM相关章节[1]现有允许损伤评估表(见图3),在此主要介绍一套以非OEM设计单位为使用场景的便捷方法。

首先针对图3引出如下几个概念:

1)评估点:根据打磨厚度比与打磨长度得出的位于图3中的任意一点;

2)允许损伤区域:图3中标有“Damage Size 1–5”的区域;

3)非允许损伤区域:图3中“Damage Size 1–5”之外的区域;

4)区域分界线:标明各区域之间的界限。此处主要涉及分界线1-3,如图3所示。

另外,虽然Damage Size 4和Size 5区域属于允许损伤区域,但两者对应的损伤保留期限均为1FC(且在Damage Size 4场景下,需执行非增压飞行),说明相关蒙皮的设计裕度消耗殆尽。基于保守原则,建议将Damage Size 4和Size 5区域划为非允许损伤区域,即区域分界线3为允许损伤和非允许损伤区域的分界线。可以简单地概括为:落在允许损伤区域内的评估点距离分界线3越近,则表示损伤越严重、蒙皮剩余设计裕度越小;距离分界线3越远则相反。

基于以上内容,给出修理方案的具体步骤如下:

1)使用打磨損伤数据计算剩余厚度比/打磨厚度比

剩余厚度比:1.4/1.6=87.5%

打磨厚度比:1-87.5%=12.5%

2)按照图3进行初步评估

根据打磨长度(100mm)以及打磨厚度比(12.5%),找到单纯的打磨损伤反映在图3中的评估点α。由于评估点落于Damage Size 1区域,说明实例中单纯的打磨为允许损伤,且由于评估点远离分界线3,此时蒙皮仍有一定量的剩余设计裕度,具有进一步承载损伤的能力。

3)得到凹坑衰减系数(凹坑损伤对蒙皮剩余强度的影响程度)

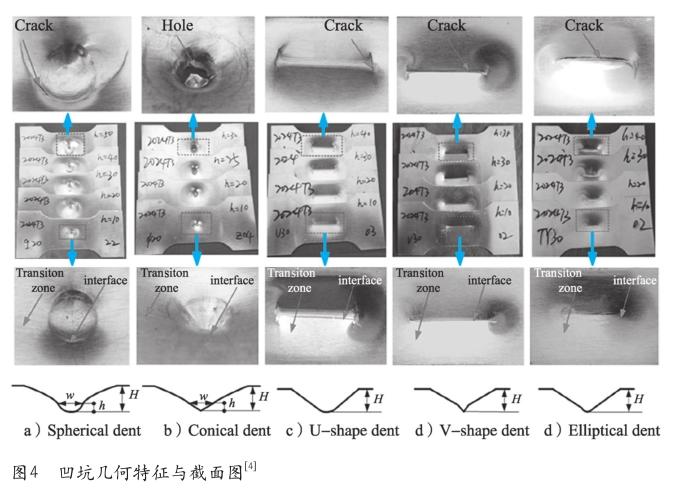

文献 4通过重锤冲击试验在铝合金板试验样件上生成5种不同类型的凹坑(见图4),再对样件进行拉伸试验。最终得到轴向拉伸载荷下凹坑对铝合金板剩余强度的影响,并给出铝合金板剩余强度与凹坑形状及深度的关系曲线(见图5)。可以看出轴向拉伸载荷下,凹坑对铝合金板剩余强度影响明显。而文献 5则从静稳定性的角度,研究了机身蒙皮受压与受剪两种情况下的相关规律,结果表明凹坑对蒙皮的静稳定性影响较弱。

依据保守原则,以文献4中的数据为参考确定凹坑衰减系数。根据图5,当凹坑深度为3.4mm时材料极限强度衰减到75%。此数据取自图5中最严重的“U-shape dent”曲线,但实际上实例中单纯的凹坑损伤符合SRM允许损伤要求,对蒙皮造成的影响明显小于文献 4中任一类型的凹坑,故采用75%为凹坑衰减系数已非常保守。

另需说明的是,文献4与文献5中的数据/结论由大量科学实验/模拟分析得到,具有较高权威性,完全可以作为评估依据,但同类的公开发行文献有限,而OEM内部的研究出于知识产权与技术封锁的考虑大多不会对外公布。因此,非OEM设计单位在有能力的前提下必须积极开展独立自主的试验/研究,才能使工程能力产生实质性的提升。

4)使用凹坑衰减系数对打磨厚度比进行修正

修正后的剩余厚度比:87.5%×75%= 65.625%。

修正后的打磨厚度比:1-65.625%= 34.375%≈35%(遵循保守原则向上取整)。

5)使用图3进行最终评估

比较凹坑长度(150mm)与打磨长度(100mm),遵循保守原则选取最大损伤长度150mm。根据最大损伤长度以及修正后的打磨厚度比,在图3中找到打磨/凹坑叠加后对应的评估点β。评估点依然处于允许损伤区域(Damage Size 3),说明此叠加损伤可以保留。

4 总结

针对机身外蒙皮叠加型损伤在全球机队中的大量出现,空客公司在长期技术支援的基础上形成了一套基于设计裕度的静力评估方法供内部人员使用,本文对此做如下简述:

1)首先引用基于设计裕度概念得出的初始设计值——剩余系数 RForiginal;

2)通过经验/半经验公式分析计算,得到各单型损伤以及叠加后的损伤对原始蒙皮剩余强度的影响程度,用损伤衰减系数φ表示;

3)最终得到受损伤蒙皮的剩余系数RFdamaged,并根据RFdamaged数值判断超手册损伤是否可以保留。

由于生产厂商的评估方法中需要使用初始设计数据以及通过繁琐复杂的分析/试验才能建立起经验/半经验公式,上述方法对于非OEM设计单位来说并不具有操作性。本文介绍的方法本质上沿袭了OEM的分析方法,使用SRM手册允许损伤判定表及其相关文献,通过简单的计算与查表便可判断叠加型损伤是否可以保留,可供设计单位相关人员参考。此外,通过传统方法(即将损伤数据报告给OEM获取方案和批准表)处理相关损伤时亦可通过本文介绍的方法进行预先评估。

参考文献

[1] Airbus 320 SRM TASK 53-41-11-283-055 FR64 thru FR70-Allowable Damage and Blend Out(Rework)for Scratches,Nicks and Gouges [Z]. Revision Date:01-May-2020.

[2] Airbus 320 SRM TASK 53-41-11-283-059 FR64 thru FR70-Metal Skin Fuselage-Allowable Dent [Z]. Revision Date:01-May-2020.

[3]Airbus Structure Training Manual:Structure Repair Engineering Level 1(XSC5) Chapt03 [Z].

[4] Li Zhigang,Zhang Dingni,Peng Chunlei. The Effect of Local Dents on the Residual Ultimate Strength of 2024-T3 Aluminum Alloy Plate Used in Aircraft Under Axial Tension Tests. Engineering Failure Analysis,2015,(48):21-29.

[5] Guijt C,Hill D,Rausch J,Fawaz S. The Effect of Dents in Fuselage Structures on Fatigue and Static Stability [C]. International Committee on Aeronautical Fatigue(ICAF)Conference,Hamburg:2005.

作者简介

甄聪伟,工程师,主要从事飞机结构相关的技术支援与方案设计工作。