浅谈超声波技术在液压部件疲劳裂纹在翼检测中的应用

2020-04-12孙兵

摘要:本文对应用超声波技术在翼探测飞机液压部件疲劳裂纹进行了探讨和分析,并制定了相关的预防性措施,以供业界同仁参考。

关键词:作动筒;超声波;疲劳裂纹;预防性措施

Keywords:actuator;ultrasonic;fatigue crack;preventive measure

0 引言

邮政航空拥有国内最大的波音737-300/400F货运机队,截至目前机队平均机龄已达24.5年,随着机龄的增加,对老龄飞机安全影响最大的因素——疲劳裂纹不仅在机體结构上频现,在液压部件上也呈现逐渐上升的趋势。

近期,某架飞机在进近着陆过程中,机组发现飞机液压A系统失效,后续机组执行快速检查单,飞机安全落地。机务地面检查发现1#地面扰流板作动筒的壳体端头发生断裂,导致A系统液压油基本漏光(见图1)。

1 故障分析

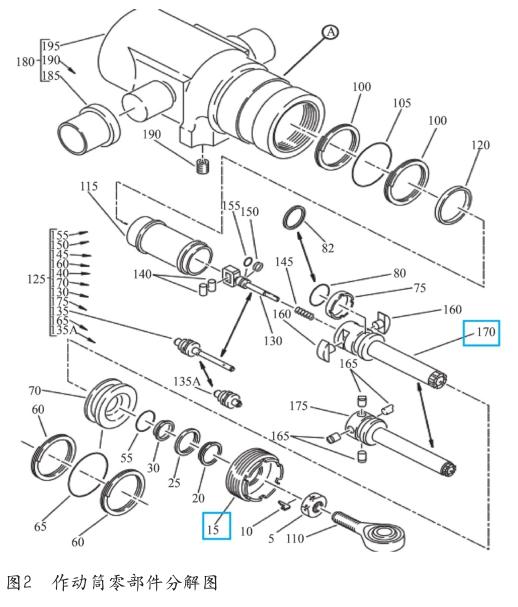

拆下的故障作动筒(件号65C26864-3)的TSI为15485.12FH,断裂位置是作动筒作动端的壳体(见图1),该部件壳体为铝合金材质。由该部件的零件分解图(见图2)和部件的工作原理可知,活塞(170)在液压压力作用下在作动筒壳体内往复运动,螺母(15)固定在壳体端头,长期承受液压压力的冲击作用。由于螺母(15)与壳体端部通过螺纹固定,因此壳体端部内螺纹根部长期处于交变载荷作用下,继而发生了疲劳裂纹,且裂纹沿壳体内螺纹周向逐步扩展,最终在此次液压压力的作用下将壳体端头拉断。

2 故障后果

地面扰流板作动筒壳体端头的破裂导致液压A系统失效(A系统液压油基本漏光)。正常情况下,液压A系统为飞机起落架收放、前轮转弯、左发反推、副翼、升降舵、方向舵等重要操控系统提供液压动力。虽然目前民航飞机的重要系统都采用冗余设计,即重要系统有备份(液压系统除了A系统之外还有B系统和备用系统),但A系统失效也是比较少见的故障,尤其是发生在空中阶段,必然给机组增加了很大的操作负担和心理压力,不利于航班的安全运行。

3 扰流板作动筒失效MSG-3分析

依据MSG-3逻辑,液压系统部件失效会导致相应系统液压油的渗漏,从而导致液压系统低压甚至失效,驾驶舱出现相应警告(低压灯或低油量灯点亮),因此是显性故障。液压系统失效虽然涉及飞行控制、起落架收放等重要系统,但这些系统都有一两套备用系统,单个系统失效对飞行安全没有影响,但会增加机组的操作负担,因此属于显性操作/经济类故障。

依据显性操作/经济类故障的MSG-3逻辑,共有以下5种应对措施:润滑/勤务;检查/功能检查;恢复(修复);报废;重新设计。

1)润滑/勤务:目前维修方案中没有针对扰流板作动筒本体的润滑/勤务工作,不适用。

2)检查/功能检查:针对扰流板作动筒,目前维修方案中有定期的目视检查的要求(间隔1C),但通过目视检查并不能有效发现作动筒壳体内部的损伤情况。当前无损探伤(NDT)技术在机体结构上已经广泛应用,如果采用NDT技术,可以有效地发现潜在的疲劳裂纹,但针对液压部件在翼进行NDT检测还未有成熟的工艺方案,目前只能将液压部件拆下送修理厂进行NDT检测。鉴于此,液压部件在翼进行NDT检测是一个值得探索的方向。

3)恢复(修复):针对扰流板作动筒,可以定期拆下送厂翻修的形式进行性能恢复,但是,翻修必然会大幅增加送修成本和航材周转周期,并不适合采用。

4)报废:如果执行报废处理,航材成本上无法承受,不适用。

5)重新设计:波音反馈,目前对于此件号的作动筒没有其他升级改进措施,因此也不适用。

综上分析,对于扰流板作动筒可采用第2项措施,即定期执行在翼NDT探伤检测工作。

4 后续措施

波音737-300/400F飞机共有10块扰流板,其中外侧地面扰流板(0#、1#、8#、9#)各有1个作动筒,件号65C26864-系列(此次断裂的是1#扰流板作动筒);内侧地面扰流板(4#、5#)各有2个作动筒,件号65-44851-系列;飞行扰流板(2#、3#、6#、7#)各有1个作动筒,件号65-44561-系列。查询以上系列件号作动筒的CMM手册,发现内场修理时对于内外侧地面扰流板作动筒的壳体都有渗透探伤检测的要求;对于飞行扰流板作动筒,由于其部件自身构造特点,CMM手册对其壳体没有探伤要求。既然在部件修理时可以执行相应的无损探伤工作,那么应该也能在翼执行相应的检测工作。通过对不同NDT方法(磁粉检测、荧光渗透、涡流探测、超声波探测等)的筛选,发现超声波检测非常适合对在翼液压部件执行检测工作。

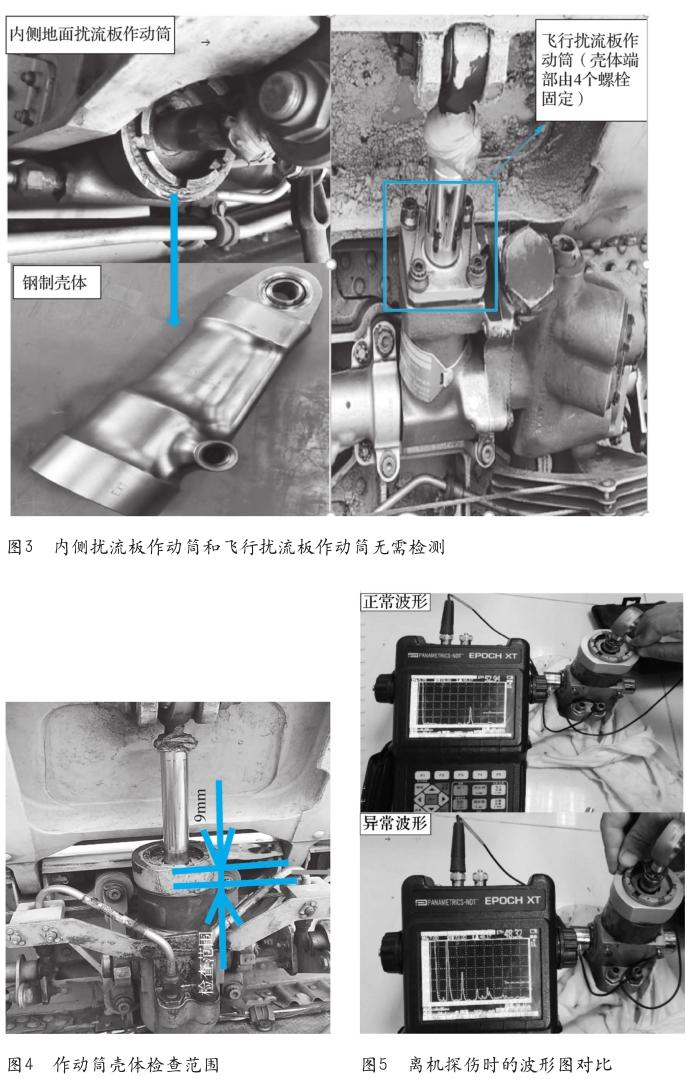

不同件号系列的作动筒的结构和材质不同,内侧地面扰流板作动筒结构与外侧地面扰流板作动筒类似,但内侧筒壳体的材质为钢制材料(见图3),这一点差异最大。对于这两个件号系列的作动筒而言,钢制壳体抗疲劳裂纹的能力明显强于铝合金壳体,这也得到了波音的证实,截至目前波音还未收到过关于内侧地面扰流板作动筒壳体破裂的报告。飞行扰流板作动筒的构造与地面扰流板作动筒差异较大,飞行扰流板作动筒主要是通过壳体端头堵盖的四个螺栓(见图3)来承受液压压力的反复冲击作用,而且作动筒端头部分壳壁较厚,这样的设计也使得该件号系列的作动筒未发生过壳体破裂故障。另外,只有分解作动筒、拆下端头堵盖才能对螺栓孔进行探伤检测,因此,该件号的作动筒不适用执行在翼探伤工作,且CMM手册对于该件号作动筒的壳体也没有探伤检测的要求。

基于以上分析,重点对在翼的外侧扰流板作动筒壳体端头螺纹处执行超声波探伤工艺研究。通过对损伤部件的仔细观察和分析,初步锁定疲劳裂纹的发生源在壳体内螺纹底部。针对此部件结构特点,对所用探伤设备的探头试块进行反复筛选,选择合适尺寸的探头。同时,对装机作动筒在位探伤的可行性进行反复试验,最终制定出针对外侧扰流板作动筒壳体端头的超声波探伤工艺,即超声波设备工作范围为5~10MHz,探头直径小于10mm,超声波检查区域为端头壳体整个周向区域,距离壳体端部9mm范围内,如图4所示。

为了验证探伤工艺的可行性,对某架飞机进行了验证工作,结果发现0#扰流板作动筒有疑似裂纹信号,因是首次验证,出于安全考虑更换了该作动筒。为了进一步证实该作动筒是否存在真实裂纹,将部件拆下后又进行了一次探伤验证(见图5),并送某公司NDT探伤中心执行进一步复查工作,在完成渗透探伤复查后,最终确认该裂纹真实存在,从而证明了在翼超声波探伤工艺的可行性。

根据前文所述的探伤工艺,编制了针对外侧地面扰流板作动筒壳体的在翼超声波检测工卡。

1)首先对整个波音737-300/400F机队进行初始检查;

2)后续以2年为间隔执行重复检查,并视情进行检查间隔的调整。

在初始清零检查过程中,陆续发现2个作动筒存在疲劳裂纹,再次验证了该项工艺的可行性,从而避免了空中因扰流板作动筒破裂而导致的液压系统失效故障,有力地保障了航班安全运行。

5 延伸思考

在翼对液压部件执行超声波检测,对于航空公司而言有以下几个优点:

1)可操作性強。表现为执行方式灵活,自主性强;无需等到部件在内场修理时才执行相关探伤工作,航空公司可量身定制属于自己机队的检测模式。

2)节省成本。无需将部件拆下进行探伤检查,节省了大量的人工和航材成本以及其他航班保障成本。

3)能提前发现潜在的故障隐患,这是最重要的一点,属于典型的预防性维修。

6 结束语

本文重点介绍了针对地面扰流板作动筒壳体的在翼超声波检测应用。超声波技术对于在翼液压部件疲劳裂纹检测优点众多,且对于飞机上某些液压部件同样适用。例如,飞控系统的副翼和升降舵PCU组件,这两个系统的PCU件号通用,PCU油滤壳体堵头部位同样是螺纹连接,壳体内螺纹根部也长期处在交变载荷作用下,存在类似的风险,因此,开发出一套针对副翼和升降舵PCU壳体的超声波探伤工艺也非常有必要。

参考文献

[1] Boeing. Boeing 737-300/400/ 500NON-DESTRUCTIVE TEST MANUAL[Z].

[2] Boeing. Boeing737-300/400/ 500COMPONENT MAINTENANCE MANUAL[Z].

作者简介

孙兵,工程师,主要从事波音737-300/400F、737-800F、757-200F飞机技术支援与工程管理工作。