增材制造技术在假肢矫形器领域的应用

2020-04-12王岩谭启涛蒲放DaviBoone张明

王岩,谭启涛,蒲放,Davi Boone ,张明,*

a Department of Biomedical Engineering, Faculty of Engineering, The Hong Kong Polytechnic University, Hong Kong 999077, China

b The Hong Kong Polytechnic University Shenzhen Research Institute, Shenzhen 518057, China

c Beijing Advanced Innovation Center for Biomedical Engineering, School of Biological Science and Medical Engineering, Beihang University, Beijing 10083, China

d Orthocare Innovations, Edmonds, WA 98020, USA

假肢和矫形器是常见的用以代偿或补偿机体障碍人士功能需求的辅助设备。假肢用于代替缺失的下肢或上肢的部分功能[1]。假肢接受腔是容纳截肢患者残肢的腔状部件,用于连接残肢与假肢,实现身体与假肢之间机械负荷的传递。矫形器是装配于四肢或躯干的体外器具,用以预防或者矫正人体肌肉骨骼系统畸形并补偿其功能。根据机体影响部位,矫形器主要分为上肢矫形器、脊柱矫形器和下肢矫形器三大类。其命名方式与所涉及的关节相关,如腕手矫形器、腰椎矫形器、足踝矫形器等。

相对于假肢和矫形器的商业即售产品,个性化定制产品的成本更高。但是个性化定制的假肢和矫形器能够综合考虑个性化特征,在功能和舒适性上更适配患者需求,这是判断产品设计合格与否的最重要的因素[2,3]。传统的矫形器和假肢接受腔的制造方法为石膏浇铸法,该过程从时间和操作性方面都要求患者高度参与和配合。

增材制造(AM)俗称3D打印,是一种使用3D数据创建对象的技术。与传统的减材制造技术相反,它通常利用数字控制技术对材料进行逐层铺设,以增材的方式实现对象创建[4]。与传统制造业相比,AM大大减少了材料浪费、缩短了制造周期,并省去了大多数基于技能的手动操作[5]。

尽管AM技术有很多优势及潜在的提升机会,但这项技术在假肢和矫形器制造工业中仍未得到广泛采用[6],并且未来发展状况存在很大不确定性[7]。造成以上情况的几个主要因素为:首先,目前研究缺少对AM产品的功能效果的科学评估;其次,缺乏定量和定性指标[6]将AM与传统的标准制造方法进行比较;再次,缺乏一个系统性框架以及特定功能软件,实现从设计到制造再到功能评估的集成和融合;最后,关于个性化定制产品的设计制造的相关法规尚未健全[8]。

要推广AM技术在假肢矫形器方向上的临床应用,就需要解决以上主要问题。必须要建立一个完善的系统框架,以实现从收集患者信息到最终产品制造以及功能评估的整个过程的高效有序执行。本文旨在探究AM技术在假肢矫形器制造工业中的应用进展及所存在问题,分析计算分析方法在产品优化设计中的潜能,并设计一个适用于AM技术过程的系统框架。

2. 传统制造与增材制造

在传统制造技术过程中,假肢矫形师根据医生的诊断报告以及患者对产品的需求,对患者进行相关人体参数的测量。随后通过将石膏绷带缠绕在相关肢体上获得铸模。将石膏倒入以上获取的阴模中制成阳模,然后将热塑性塑料片材(通常是聚丙烯或聚乙烯)加热并真空成型至石膏阳模上获取假肢矫形器的初型,将其冷却后再修剪出相应的形状。根据人体的负荷敏感区和承重区,假肢矫形师可能会对石膏模具进行减磨或者材料添加,以使热塑材料的取型更符合生物力学准则。添加配件和绑带等附件之后产品得以完成,但通常需要患者回诊去测试产品的适配性。多数情况下,假肢矫形师需要对产品进行进一步修整才能达到预期的舒适和功能需求。整个过程需要消耗大量的制造材料,并且假肢矫形师以及患者需要投入大量时间和精力,而且产品的质量高度依赖假肢矫形师的技能和经验[6],因此,传统制造技术基本没有可能实现产品的重复性生产。

AM技术在节省材料、时间和人力方面有巨大优势。该技术非常适合制造结构复杂的产品,通过定制还能制造适应个人特征和满足个别需求的产品[9]。因此AM技术为实现自主设计、避免材料过剩和浪费以及提高成本效益提供了一条全新途径。该技术在精确复制现有产品[6,10],以及通过减轻产品重量来提高产品性能方面有很大的应用价值。此外,AM中的功能集成也减少了对装配程序的需求[11]。因此AM被称为革命性技术[12],一些耗时耗力的传统制造工艺将被取代,个性化定制的制造需求将得以大幅满足。

AM的上述优势依赖于特定技术。有限元分析技术在AM过程中可以对产品的机械性能和功能进行预测并优化。通过其中的拓扑方法可以对材料进行优化分配并保持原有的设计刚度,这在传统制造中是不可能实现的[13]。相比单一材料产品,多材料产品在产品刚度、功能性及环境适应性方面都有更好的表现,但传统的或单一材料的AM技术难以实现多材料产品制造,多材料技术使得AM可以轻松完成多材料产品的生产[14,15]。多材料打印技术的主要限制在于不同材料之间的热膨胀/收缩性能,以及散热性能的差异会对材料结合强度产生影响[15]。

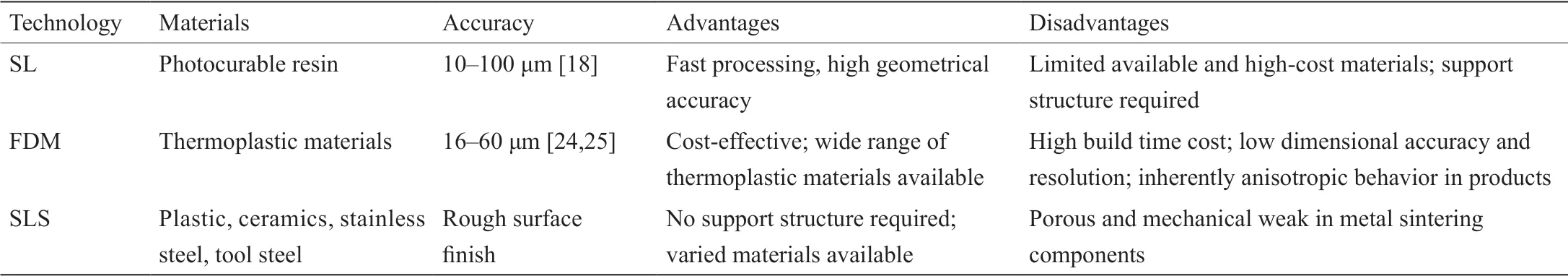

AM的工艺技术包括立体光刻或光固化立体成型(stereolithography, SL)、熔融沉积成型(fused deposition modelling, FDM)、选择性激光烧结(selective laser sintering, SLS)、分层实体制造、激光近净成型、快速冻结原型机以及多种材料激光辅助的致密化技术[16]。SL、FDM和SLS是三个最主要的成型技术,其中SL的历史最悠久,于20世纪80年代开始应用在快速成型制造领域,是迄今为止最流行和广泛使用的技术之一[17]。该技术的最小成型特征尺寸范围为10~100 μm,大约是FDM的1/10 [18]。它的工作原理是使用高功率激光扫描光敏液体材料使其产生聚合反应,逐层固化得到三维零件模型。FDM也是最重要的商业AM技术之一,其工作原理是加热头把热熔材料加热至熔融临界半流体状态,在计算机控制下喷头将热熔半流体材料挤压出来并凝固形成单层,最后逐层沉积以创建轮廓形状[19]。FDM中最常用的两种材料是丙烯腈-丁二烯-苯乙烯和聚乳酸[20]。该技术的优势在于加工周期短、尺寸精度高、可使用材料多、处理简单、成本低且易于与其他计算机辅助设计(CAD)软件集成。SLS利用粉末材料在激光照射下烧结的原理,由计算机控制光源,将连续的粉末材料逐层熔合烧结、堆积成型以创建实体零件。它是仅次于SL和FDM的第三大商用的AM方法[21]。SLS适用于多种高强度、高耐用性和功能性的材料[22],如聚酰胺12(俗称尼龙12),其市场份额超过90% [23]。表1是以上三种AM技术的对比情况[18,24,25]。

表1 SL、FDM和SLS三种AM技术的特征对比

3. AM 技术在矫形器方向上的应用

在19世纪60年代初期,科研领域对假肢接受腔的计算机辅助设计开始进行研究,并提出利用AM技术进行假肢矫形器制造[26,27]。随着材料的不断开发和相关成本的降低,AM技术的可行性在近些年的研究中得到了更广泛的验证。有研究[28-31]概述了利用人体扫描技术、CAD和AM等技术制造假肢矫形器的最新方法。例如,利用SLS和FDM技术制造足踝矫形器,首先需要对足踝进行扫描以获取外形,然后在打印之前对矫形器的生物力学性能进行计算分析[28,29]。到目前为止,利用AM技术制造的矫形器的使用效果还缺少临床反馈,然而,实验研究和调查问卷已经提供了一些效果评估。

利用AM技术个性化定制多种足部矫形器,同时,通过步态分析和主观调查对这些产品的贴合性和舒适性进行评估,并与传统制造方法所制造的产品进行对比[32-34]。利用SLS技术制造适合于跑步者的贴合型功能鞋垫,然后对这种鞋垫的舒适性和生物力学参数与商业在售产品进行了为期三个月的测试对比[33]。结果表明,利用AM技术制造的产品在舒适性和预防运动损伤方面均有更好的效果。有研究应用计算机仿真技术和破坏性测试对由AM技术和传统方法制造的被动动力患者的矫形器进行了对比分析,以保证SLS矫形器的可靠性。随后进行步态分析,结果表明利用AM技术制造的矫形器的性能与传统产品无明显差异[28]。在一项对足弓支撑垫产品的对比测试中,受试者分别穿着有3D打印支撑垫、传统制造的足弓支撑垫和无支撑垫的跑鞋运动,结果表明,相比无支撑垫状态,3D打印支撑垫能够增加足弓高度指数,但支撑高度低于传统矫形器[35]。

由AM技术制造的足踝矫形器已经商业化[36,37],并在临床上用于治疗马蹄内翻足[38]、类风湿性关节炎[39],以及用于缓解跖骨下的峰值压力[40]。有研究分析了用SLS方法制造的分别由尼龙12、玻璃纤维增强尼龙12和尼龙11材料制成的被动动力型足踝矫形器,测试了其能量耗散特性,并与市售的碳纤维足踝矫形器进行了比较[30]。机械阻尼和破坏性测试结果表明,由尼龙11制成的矫形器的能量耗散最少,并且是唯一具有足够刚度的材料。其次是尼龙12和玻璃纤维增强尼龙12。对由SLS方法制成的适用于类风湿性关节炎患者的矫形器的评估显示,在走路状态下,该矫形器与传统矫形器无功能差别,并且在患者的舒适度和适配度方面,这两种矫形器也没有差异[39]。使用AM技术设计和制造具有可调节元件的、用以减轻足底压力的足部矫形器,以及具有可调节刚度的足踝矫形器,并由健康参与者进行穿戴测试[40]。结果表明,由AM技术制成的两种矫形器都能够满足功能要求。此研究表明了AM技术在新型个性化矫形设备制造中的可用性。对采用SLS技术制造的足踝矫形器和临床中广泛使用的热塑性聚丙烯矫形器进行对比研究[41],通过测试8名单侧足下垂的受试者的时空步态参数和踝关节运动学参数发现,两种类型的矫形器相比赤脚都能改善步态性能,并且两种矫形器之间没有显著差异。这些研究证实了AM方法在足踝矫形器定制中的可行性以及极大的临床潜力。

4. AM 技术在假肢方向上的应用

假肢接受腔用于连接身体与假肢,起着承受并传递载荷以及控制假肢运动的作用。这就要求设计的假肢能够控制运动过程中的稳定性,又不损害残肢的组织,同时满足功能性和舒适性要求。假肢接受腔不能是简单的残肢的形状复制。残肢周围某些区域的软组织不适合承受高载荷。在步行或其他活动中,载荷分布不当可能会造成软组织不适或皮肤损伤。所以临床上要根据不同区域的负载能力对接受腔形状进行合理设计和修改,确保假肢与残肢之间的载荷能有效合理地传递。

传统接受腔的制造需要用到残肢的阳模,并通过对阳模的形状修改实现对接受腔外形的调整。形状修改的过程是一种主观的反复试验过程,而该过程主要依赖设计者的经验。因此接受腔的设计质量在制成后才能评估。在适配过程中大多还需要做进一步的修整,直到适配成功。在传统的制造方法中,很难在产品制造之前进行性能评估。

在利用AM技术制造接受腔的早期阶段,由于打印成本高于传统制造方法[42],且产品的强度和耐用性无法满足要求[43],因此直至最近几年AM才得以推广使用。在一项对小腿假肢接受腔的AM性能的研究中,研究人员使用CAD和SLS技术制造了与患者普通接受腔完全相同的打印产品[44]。把该接受腔装配到患者使用原假肢的同一个脚上进行步态分析,结果表明,与原假肢相比,利用AM技术制造的假肢接受腔具有更好的舒适性和步态对称性,而下肢关节的功能表现与原假肢相似。在另一项研究中,小腿假肢接受腔由内层和涂有树脂涂层的外层构成,使用CAD系统设计并使用FDM技术进行制造[45]。在行走测试中,该接受腔能满足患者和假肢矫形师的基本行走安全要求,且患者也能适应接受腔和残肢界面之间的压力。利用CAD和AM技术制造集成了柔性特征结构的小腿假肢接受腔,以降低骨状突起部位的界面峰值压力[46,47]。在一位双侧小腿截肢的男患者身上进行的步态实验表明,相比传统假肢接受腔,该接受腔确实能降低患者走路过程中骨状突起部位的界面压力。这些研究证明了AM技术在假肢接受腔制造方面的可行性。

5. 有限元分析在假肢矫形器设计和评估中的应用

使用AM技术制造的产品应该无需进行进一步修改就能很好地适用于使用者。AM系统必须包含一个评估系统,以在打印之前对产品的适合性进行预测和设计优化。计算分析工具为此提供了一种可行性。在19世纪80年代后期,有限元分析被引入假肢接受腔和矫形器设计[48],它能够计算人体组织以及假肢与矫形器组件上的应力分布、载荷传递机制,以及人体与假肢或矫形器接触界面之间的生物力学行为。基于有限元预测的设计拓扑优化是保障产品性能的一种有效方法[49]。

一项研究指出,根据有限元的特性,有限元分析可以用来预测利用AM技术制造的足踝矫形器在不同频率和温度载荷下的抗断裂性能[50]。在利用AM技术制造被动动力型足踝矫形器的过程中,研究者建立了矫形器的有限元模型用于确定支撑截面尺寸[30]。为了找出不同制造方法中的优化方法,有限元分析被用以分析多种足踝矫形器的性能,以此评估制造工艺、材料和材料厚度的影响作用,同时也综合考虑了制造成本、生产时间和患者反馈等因素[6]。采用多目标优化算法函数,以三种尺寸的足踝矫形器作为输入进行比较。因为新陈代谢率直接受足踝矫形器的弯曲刚度的影响[51,52],所以分析采用新陈代谢率来代表性能。采用有限元分析来确定材料性质、厚度和尺寸对矫形器刚度的影响。与尺寸相关的变量通过基于有限元分析的回归函数确定。在传统石膏浇铸、SLS和FDM三种方法中,FDM被认为是最优工艺。该过程用时最少,制造成本略高于石膏浇铸法,且产品性能与石膏浇铸法相当。为改善足踝矫形器的过度发热和出汗状况,对矫形器进行空气循环设计。有研究利用有限元分析对经过改良设计的足踝矫形器进行性能评估[53]。

参考文献[54]概述了有关假肢接受腔的生物力学的研究进展,介绍了用有限元建模方法研究残肢与假肢接触界面上人体组织对外界载荷的反应,并总结虽然生物力学研究有助于人们了解假肢接受腔的适配技术,但并不会引起临床实践的明显改变。有限元分析方法还被用来模拟假肢的穿戴过程。通过建立患者残肢和接受腔的有限元模型,计算得到残肢与接受腔接触界面上的纵向和周向压力及剪切力[55]。建立假肢接受腔的简化模型,并评估其安全系数[47]。有限元方法也在大腿假肢的生物力学分析上得以应用。为了评估大腿假肢接受腔的舒适性和适合性,研究人员建立了患者残肢和接受腔的有限元模型,对两种站立载荷条件下的界面压力进行分析[56],并证明两种不同假肢接受腔之间的压力分布相似。研究对计算数据与实验测量数据进行了对比,两种数据高度相似。在另一项研究中,有限元分析还被用来计算残肢与接受腔接触界面上的剪切应力、软组织中的接触压力,以及摩擦相关参数[57]。有限元方法的一大优势在于能够计算人体内部组织的生物力学参数。为了预测深层组织的损伤风险,有研究应用有限元方法分析了小腿截肢患者佩戴假肢时人体内部组织的载荷状态[58,59],分析参数包括内部组织应变、应变能密度及肌瓣上的应力等。这说明有限元方法适用于截肢患者佩戴假肢时深层组织损伤的病因分析。患者残肢骨头与软组织之间的相互作用对残肢上的应力/应变状态的影响作用也可以通过有限元方法进行分析[60]。分析发现,骨骼与软组织之间的摩擦对残肢的应力应变有重要影响,这就要求在利用有限元建模分析类似问题时,不能忽略骨骼与软组织间的相互作用。假肢接受腔的散热也是一个长期存在的问题。利用有限元方法也可以分析接受腔内衬层的热导率对假肢散热性能的影响[61]。该分析认为接受腔内衬层的热导率对残肢的皮肤温度产生影响。除了用于假肢接受腔的设计和评估,计算分析方法还被用于评估碳纤维足踝假体的性能[62]。

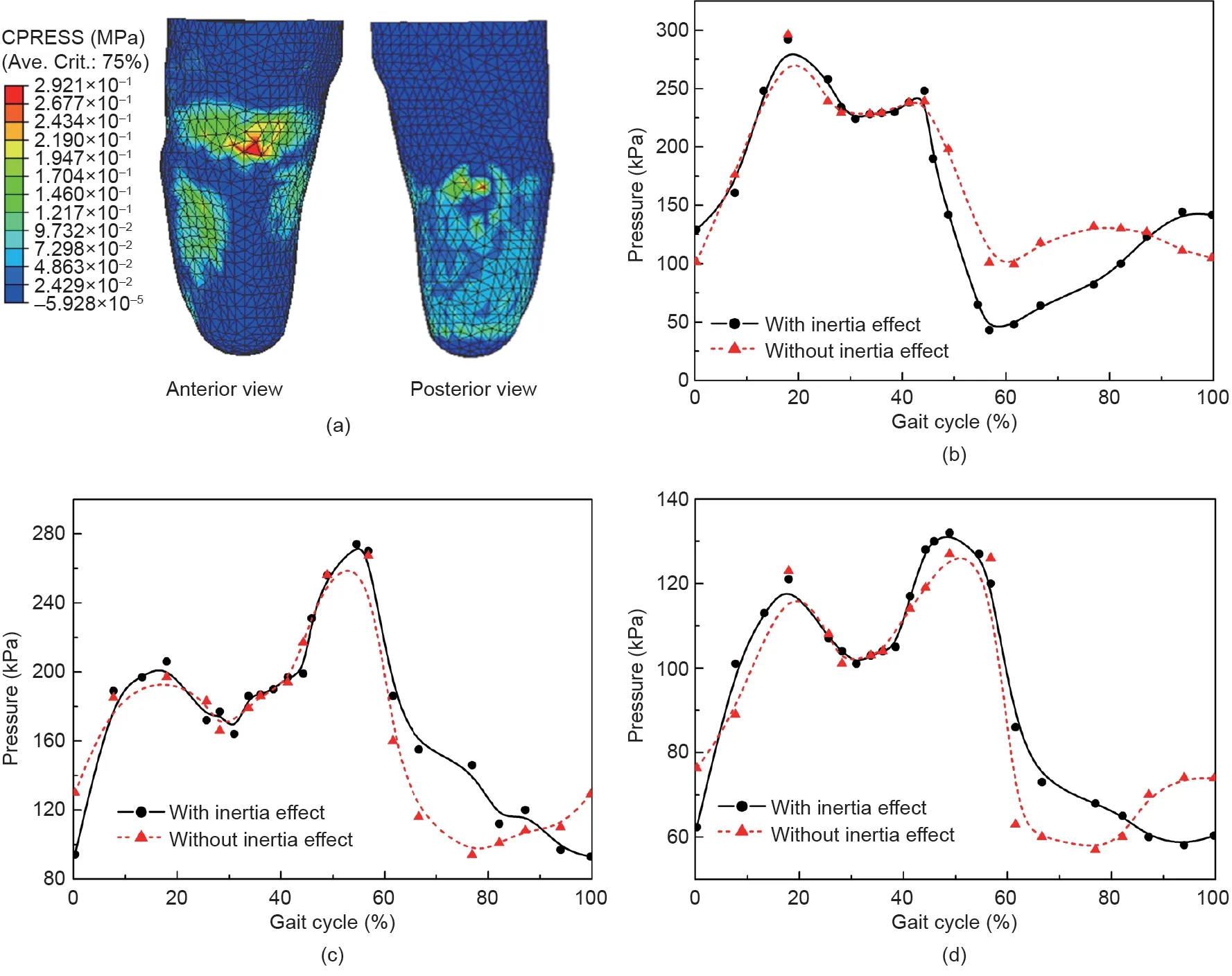

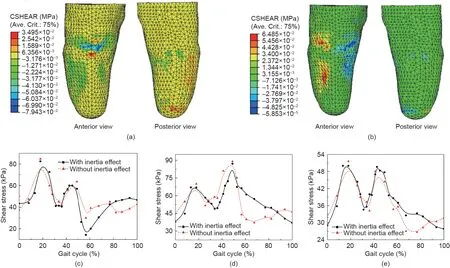

我们在假肢矫形器的设计方面已经开展了大量生物力学测量和计算分析的工作,具体包括扁平足足部矫形器、小腿假肢及面部烧伤康复面具等的生物力学研究。我们通过扫描小腿截肢患者的残肢来获取核磁共振影像,并据此建立了小腿截肢患者残肢的有限元模型(图 1),用以分析走路状态下残肢与假肢接受腔接触界面上的生物力学参数。该模型允许残肢与接受腔之间的滑动,设置了穿戴后的预应力,并考虑了材料惯性的影响。模型模拟了步态过程,边界和加载条件来自步态分析。在模型加入和去除材料惯性效应的两种状态下,我们对比了接触界面上的接触压力和剪切应力。图2所示是髌腱中间和胫骨内外侧区域在20%步态周期时的界面接触应力以及整个步态周期过程中的应力峰值。图3显示的是20%的步态周期下,接受腔纵向和周向上的剪切应力分布以及由此产生的髌腱中间和胫骨内外侧区域的剪切合应力。

图1. 小腿截肢残肢和假肢接受腔的有限元模型。

图2. 残肢上的接触应力。(a)20%步态周期时的应力分布;(b)髌腱中间区域的应力峰值;(c)胫骨外侧区域的应力峰值;(d)胫骨内侧区域的应力峰值。CPRESS:接触压力。Ave. Crit. 代表对结果值相差25%以内的相邻单元进行平均。

步态支撑相的接触压力和剪切应力曲线呈双峰状。模型设置中考虑和不考虑材料惯性效应会产生不同的计算结果,例如,在步态支撑相和摆动相,两种设置下的剪切应力差别分别为8.4%和20.1%,所以在动态有限元分析中应该考虑材料的惯性效应。

有限元模型的建立首先需要利用3D扫描仪和CAD软件获得人体相关部位的数字模型,然后对数字模型进行形状调整和有限元模型化才能进行有限元分析,最后生成可打印的3D模型。模型调整的时间消耗取决于假肢矫形师的治疗方案和技术人员的经验,模型的结构和计算内容决定了分析迭代的复杂性以及计算资源和时间的消耗,所以具体时间和资源消耗因不同情况而异。针对这一过程的时间和人力成本方面的数据尚不足,而迄今为止整个AM技术制造过程的时间和各种成本消耗的数据更为欠缺[13]。

图3. 残肢接触界面上的剪切应力。20%步态周期时纵向(a)和周向(b)上的剪切应力;(c)髌腱中间区域的剪切合应力;(d)胫骨外侧区域的剪切合应力;(e)胫骨内侧区域的剪切合应力。CSHEAR:摩擦切应力。

6. AM 过程的系统框架设计

尽管有限元分析能够对假肢矫形器进行性能预测且具有非常大的时间和成本优势,但该技术尚未被广泛应用到临床和商业相关领域。原因之一是现在仍欠缺一个完备的系统框架,能把有限元分析等相关先进技术整合到AM过程中。有学者开发了一款矫形器,该矫形器的AM系统融入了数字模型的调整功能,可以对矫形器进行缩放和对线等,但未包括基于数字分析的优化设计功能[63]。在另一款被动动力型足踝矫形器的AM过程中,设计阶段包括了数字模型参数化和有限元分析,能够定量地调整和预测被动动力型足踝矫形器的功能特性[64]。基于优化结果,通过FDM技术打印产品,产品的弯曲刚度、尺寸精度和制造精度能够满足需求。这个过程更多地是各种技术的单独运用,而没有融合为一个系统流程。

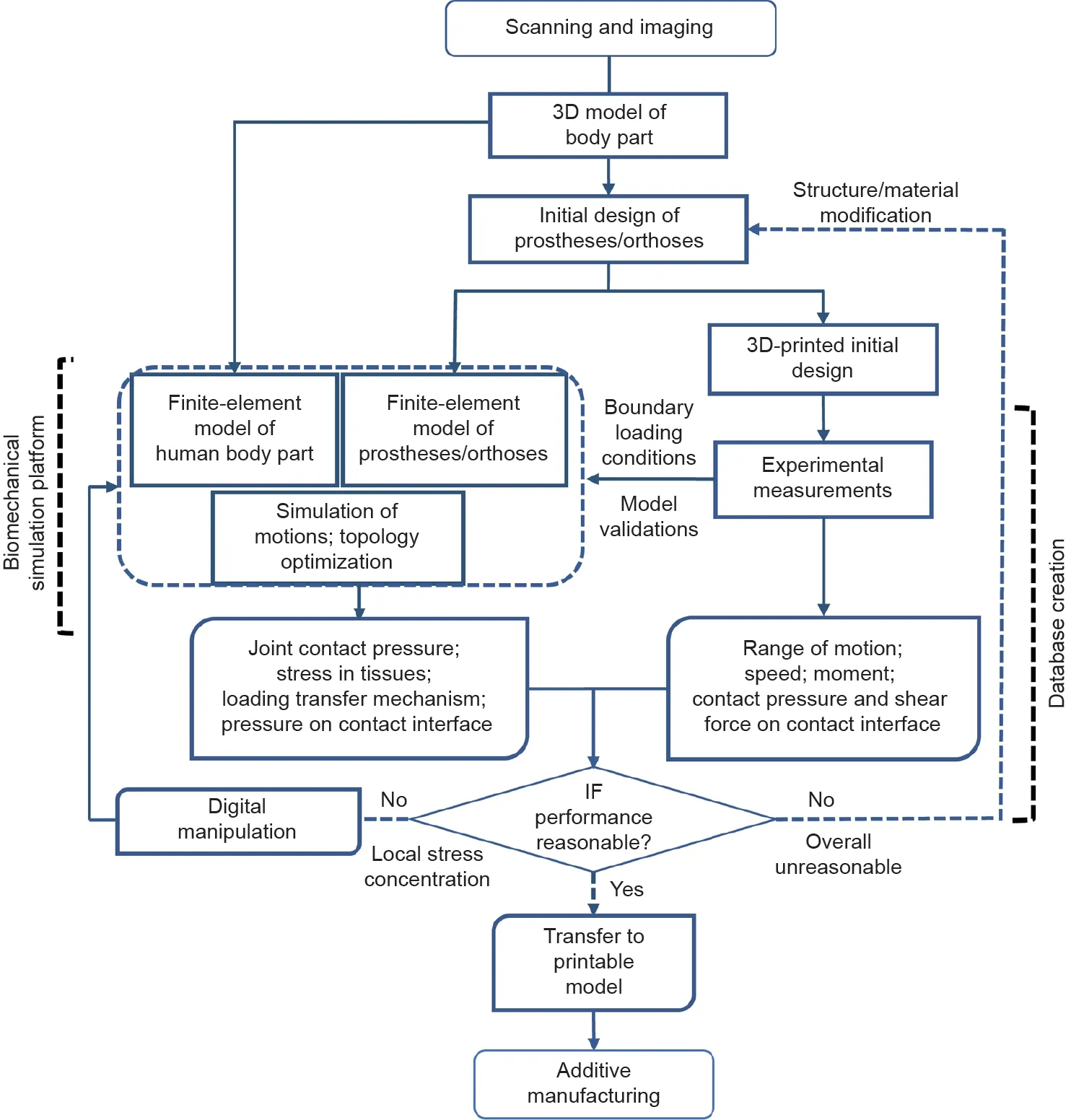

我们设计了一个AM系统框架,如图4所示,整合了从最初构想到最终适应性产品的所有技术和过程。影像和扫描数据包能够兼容所有格式的影像形状数据,如包含详细内部结构信息的计算机断层扫描、磁共振成像和超声数据,以及如摄影测量、激光扫描和毫米波等点云表面数据。这些数据都可以用来重建研究对象的数字模型[65]。患者身体相关部位的数字模型建立后,假肢矫形器的初始数字模型便可通过形状复制获得。假肢矫形师需要根据经验和基本设计原则,对该初始数字模型进行调整和修改以获得初始设计模型。身体部位的模型和假肢矫形器的初始设计模型随后被装配在一起,然后经过相关操作建立有限元模型,用以分析穿戴和运动等过程中的生物力学性能。在数字模型建立的同时,对打印的假肢矫形器的初始设计模型进行物理测量实验。实验将测量接触界面上的生物力学参数,具体包括接触压力、剪切力、温度和湿度。物理测量实验至关重要,除了获取动力学和运动学信息,该实验数据还被用作分析计算的边界和载荷条件。此外,通过将接触界面上的测量数据与计算分析的结果进行比较来验证有限元模型。

图4. AM过程系统框架。

除了实验中获取的边界和加载条件以及验证数据外,组织和材料特性也是计算分析的必要条件。在最初确定产品制造材料时便可确定材料特性的数据。组织特性,尤其是软组织特性的精确数据的确定是当前生物力学领域的挑战之一。超声压痕仪能够简便快捷地测量软组织的生物力学特性[66]。通过计算模拟可以获取人体内部的生物力学信息和接触界面上的接触行为,将这些信息与从实验中测得的数据进行分析和比较,可以找出设计中存在的缺陷,如应力集中、载荷敏感区域中的过度载荷或运动范围受限等。如果有限元分析结果显示存在不合理参数,就需要对假肢矫形器的初始设计模型进行相应优化。优化后的有限元模型将与人体模型重新装配在一起,并重复以上分析步骤,直到模拟结果达到预期效果。如果有限元分析结果显示局部区域应力集中,则可以先对该区域进行调整,然后再对初始设计模型重新进行网格化、装配及运动模拟。数字模型的调整周期可以非常短,因为有限元分析能够快速响应这些修改。当计算分析结果中所有参数表现合理且与实验测量结果一致时,模拟分析结束。在不影响产品强度的前提下,对由模拟分析得到的数字模型进行拓扑优化以重新分布材料来减轻产品重量。

在产品打印阶段,特别需要关注由打印层之间的弱结合强度和结构化孔隙度引起的产品的各向异性行为[67-69]。对3D打印样品的微观结构与正交各向异性行为之间的关系进行有限元分析,结果显示,不同打印方向[69]和微观结构[70]会造成产品的机械性能差异。假肢矫形器的优化模型常以.STL格式保存并转换为可打印的数字模型格式。在打印模型设计中,需要选择合理的打印技术和打印方向以确保产品的强度、时间成本和精度要求。在大多数情况下,产品在适配过程中还需要进行多次调整才能最终达到功能性和舒适性要求。

在使用该AM系统流程的最开始阶段,产品的优化设计过程可能会经历几个调整优化周期。利用从重复优化过程中积累的大量数据,可以总结提取经验和规则,通过运用这些经验和规则,初始设计可以更具有合理性,并且结构或材料的修改也会更加高效,针对性也更强。设计和制造假肢矫形器的可用技术越来越多,选取制造技术的关键是在成本较少的前提下满足产品的功能性、舒适性和美观性的需求。

系统框架的设计目的是简化生产流程、缩短产品生产周期且满足高质量的个人定制需求。尽管在制造阶段AM技术优于传统方法,但整个AM过程还存在一些局限性。因此AM技术尚未广泛商业化,在临床上也没真正得以应用。应用AM技术还需要注意的一个问题是,AM过程中的优化设计要求假肢矫形师额外学习计算分析的技能[71],同时还需要专业软件和设备等计算资源[27,53]。建立一个成熟的AM系统框架和一个完备的设计数据库是一个长期积累的过程,在此期间,产品的真正制造时间和各种资源成本并不能被精确评估。因此,大多数关于AM技术应用的研究实际上并未评估整个过程的时间和成本。使用当前AM工程软件和技术来设计和制造特定产品的成本可能要比传统制造高得多[13]。此外,针对AM技术制造的产品的功能评估尚且不足。目前产品的使用效果、可靠性和耐用性的相关数据主要来源于实验室测试,而非患者的反馈。实验测量的数据也不够全面,无法涵盖所有方面,比如动作补偿引发的肌肉活动。而产品使用效果和来自患者的反馈信息的缺乏也限制了AM技术的应用。

7. 结论

我们总结了AM技术在假肢矫形器制造领域中的应用现状及其影响因素,包括制造技术、优化设计方法、材料适用性及应用、产品功能评估以及当前挑战。研究发现,制约AM技术在假肢矫形器领域推广应用的挑战之一是,缺少融合了从最初设计理念到最终适应性产品所需的各种技术的系统框架。另外重要的一点是产品需要满足功能性和舒适性要求,这取决于产品打印前精确的生物力学计算分析和优化。据此我们设计了一个AM系统框架,以期能完整融合相关技术,高效完成从扫描身体部位到产品最终设计的整个过程。基于计算分析的产品优化也包含在其中。

现有技术可以轻松地复制产品的数字模型,AM技术的知识产权保护比传统制造方式更加困难,这就需要更加健全的知识产权相关法案。诸如知识共享许可协议、共享许可或开源硬件概念等新型知识产权形式可能会成为比较可行的方法[7,9]。此外应严格执行保密措施和慎重对待伦理问题,例如,在公众获取知识如此便利的情况下,应严格保护患者身体部位的数字模型或个性化产品不被泄露[72]。

AM技术在假肢矫形器领域的推广应用还需要投入大量的时间和资源,但其广泛的应用不仅使消费者能够对已有设计进行修改,还可以根据自己的需求进行创建或共同设计。打印成本的降低和AM技术的成熟完备必定会极大地改变产品设计生产模式。

致谢

本研究得到了科技部国家重大研究项目(2018YFB1107000)、国家自然科学基金NFSC重点项目(11732015、11972315)和香港大学教育资助委员会RGC研究基金(PolyU152065/17E)的支持。

Compliance with ethics guidelines

Yan Wang, Qitao Tan, Fang Pu, David Boone, and Ming Zhang declare that they have no conflict of interest or financial conflicts to disclose.