新型无煤柱自成巷开采成套技术与案例研究

2020-04-12张星宇何满潮杨军王二雨张家宾孙跃baStateKeyLaboratoryforGeomechanicsanDeepUnergrounEngineeringChinaUniversityofMininganTechnologyBeijing100083China

张星宇 *,何满潮 *,杨军 b,王二雨 ,张家宾 b,孙跃 ba State Key Laboratory for Geomechanics an Deep Unergroun Engineering, China University of Mining an Technology, Beijing 100083, China

b School of Mechanics and Civil Engineering, China University of Mining and Technology, Beijing 100083, China

c Department of Civil, Environmental and Architectural Engineering, University of Colorado, Boulder, CO 80309, USA

d Institute of Mining Research, Inner Mongolia University of Science and Technology, Baotou 014010, China

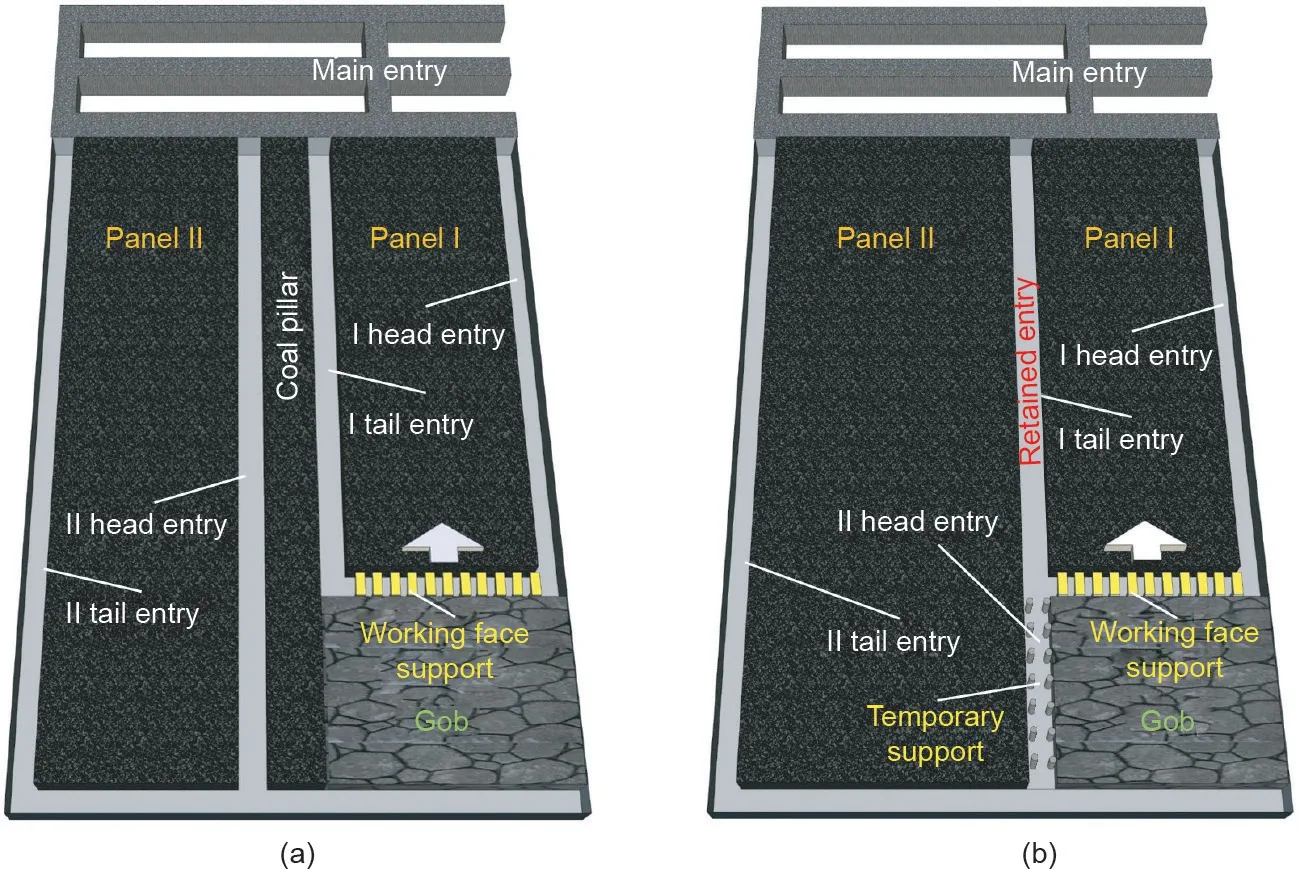

中国一直以来主导着全球的煤炭市场,通过对未来20年全球煤炭市场的展望可知,中国仍将是全球最大的煤炭消费国[1]。基于对国家能源消费结构的观察,到2030年,煤炭消费仍将占一次能源消费的50%以上[2,3]。与此同时,随着印度和其他亚洲新兴经济体的发展与繁荣,煤炭供求将持续增长以满足他们对电力的强劲需求[4]。中国作为世界上的采煤大国,其长壁开采技术的发展极大地提升了煤炭产量[5]。然而,煤炭资源的浪费问题却依然严重。大量的保护煤柱被遗留在井下,无法有效回收,矿井的平均资源回收率仅为50% [6,7]。在图1(a)[8]中,一条长长的煤柱布置于采煤工作面I和II之间。随着开采向深处发展,巷道煤柱的宽度一般将逐渐增大[9]。而且,巷道煤柱宽度的设计一直以来是一个复杂的难题[10-16]。

因此,本研究提出了一种无煤柱长壁开采技术,取消了煤柱留设。如图1(b)[8]所示,运输巷II将由通风巷I在开采过程中自动形成。利用本文提出的技术,自动形成的巷道可被安全稳定地留设,为后续工作面的开采服务。如此,采面间取消了煤柱设置,资源得到了极大回收,也避免了巷道保护煤柱的设置难题。此外,下一工作面的通风巷可随着上一工作面的开采自动形成。相比传统的开采方法,准备巷道的掘进工作被削减一半,极大地减少了工作量,从而减小了潜在的掘进安全风险[17-20]。

近年来,由深部岩土力学与地下工程国家重点实验室带领,无煤柱自成巷开采技术在多个工业试点的实验成功实施。Guo等[21]探讨了该技术在薄煤层开采中的可行性。He等[22]研究了该技术对于中厚煤层开采的适应性。He等[23]在厚煤层快速推进工作面进行了工业试验,取得了满意效果。He等[24]成功地将该技术应用于深部开采。

本文系统地总结了无煤柱自成巷开采成套技术。首先,对技术原理进行了分析,介绍了所涉及的关键技术。然后结合现场应用,分别对关键技术的设计方法和应用效果进行了研究。最后,对留设巷道的稳定性和工程效果进行了讨论。

图1. 传统开采和无煤柱开采的示意图。(a)传统开采巷道布局;(b)无煤柱开采巷道布局。经Elsevier Ltd.许可,转载自参考文献[8],©2019。

2. 无煤柱自成巷开采技术原理

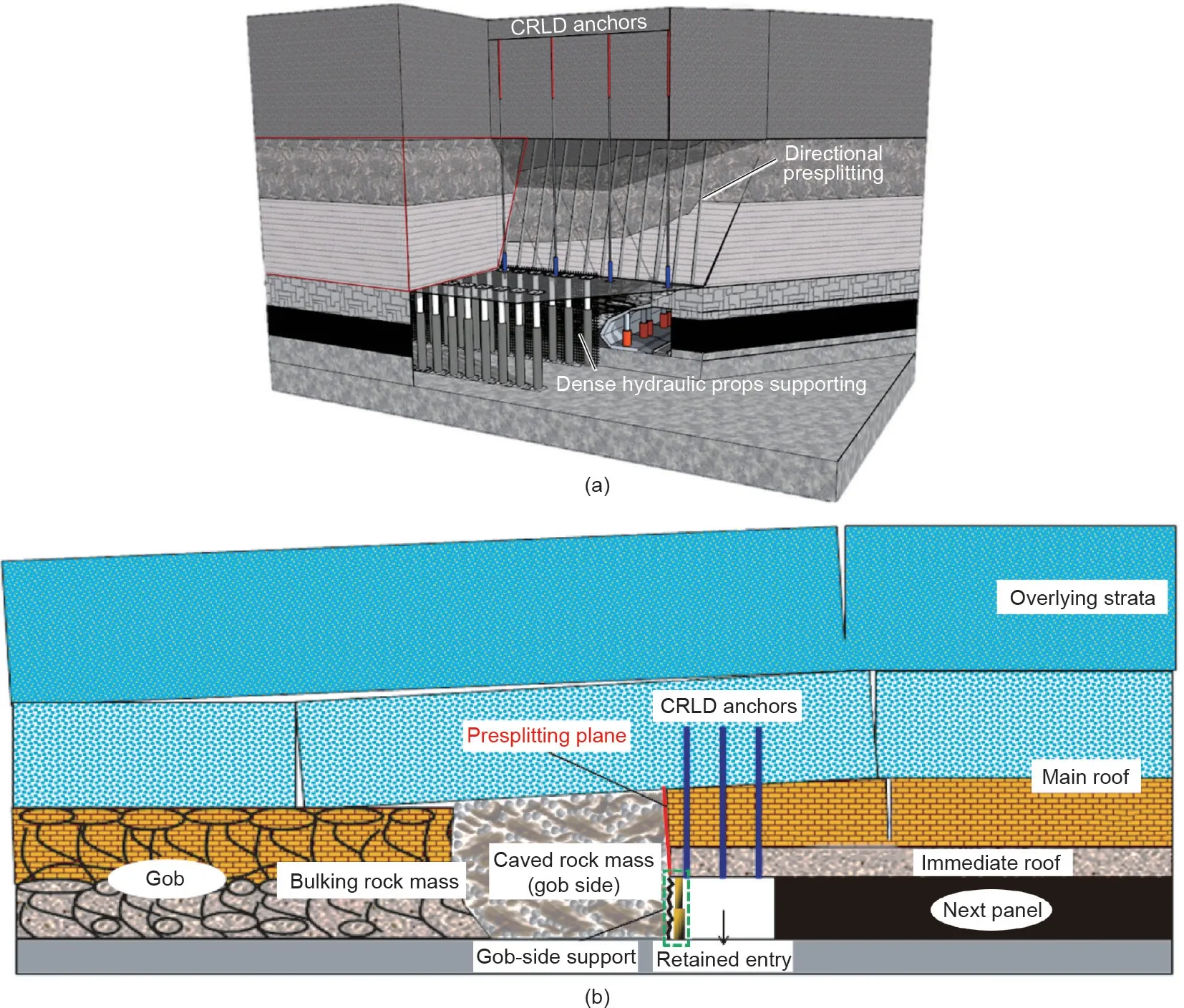

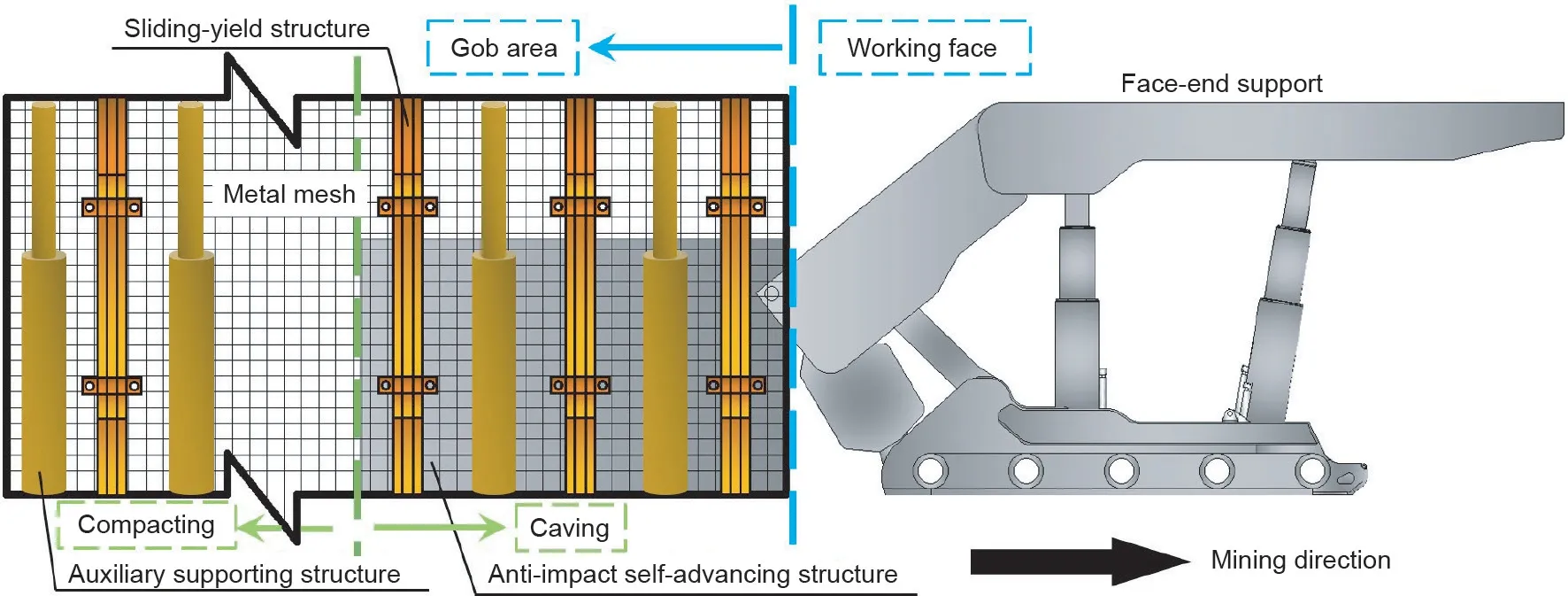

自动形成的留设巷道将被用于下一个工作面,且在开采中无巷道煤柱遗留。由于岩层运动,留设巷道面临着强矿压威胁。在该开采技术中,利用三类关键技术保障巷道的稳定性:恒阻大变形(CRLD)锚索、定向预裂爆破(DPB)技术和挡矸系统支护(BGSS)技术。如图2所示,首先利用CRLD锚索支护巷道顶板,然后将DPB应用于靠近开采侧的巷道顶板,形成一条光滑断裂面(预裂面)。随着煤层采出,DPB范围内的顶板在矿压作用下沿预裂面垮落。由于岩体的碎胀特性,垮落岩体碎胀堆积,补偿了煤层的采出空间。因此,巷道上方的顶板运动得以有效限制。同时,通过在巷道采空侧设置BGSS,采空区内垮落岩体被整合形成天然巷帮。巷道自动形成且被安全留设,为下一个工作面服务。这种开采方法最大限度地采出了煤炭资源,并在后续开采中减少了一半的巷道开挖量。在长壁开采实践中,会提前开挖巷道为工作面做准备。因此,在巷道开挖后,CRLD和DPB可以得到很好的预实施。开采开始后,BGSS可随工作面的推进在采面后方进行同步安装。因此,三类关键技术可有效实施,互不干扰,从而确保开采效率。

3. 关键技术

3.1. 恒阻大变形锚索

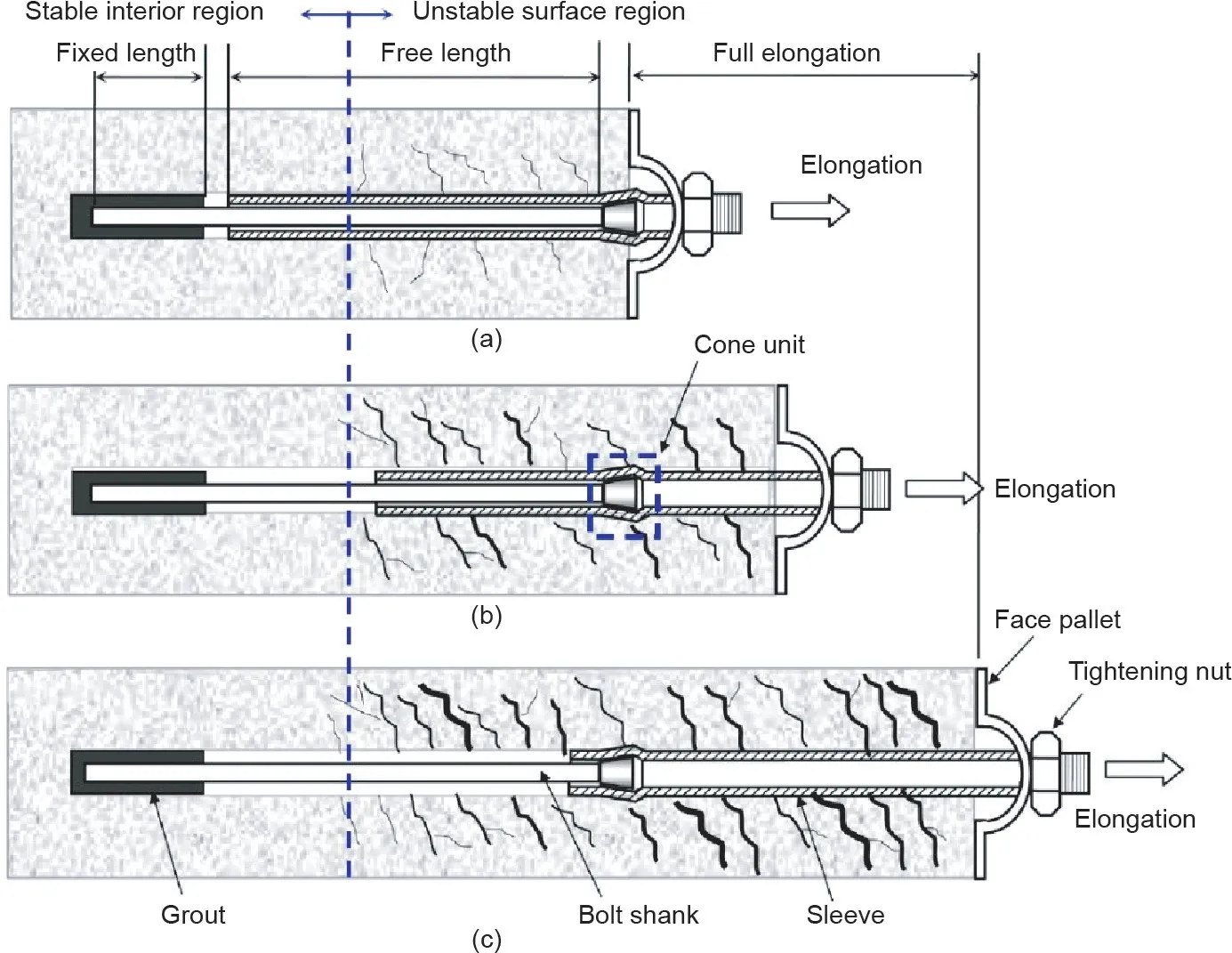

CRLD锚索由何满潮和他的研究团队研制并申请了专利[25,26]。在实际工程应用中,CRLD锚索可在大埋深条件下吸收围岩大变形以应对外力响应。锚索由恒阻体和杆体两部分组成。如图3 [25]所示,恒阻体由锥形单元和套筒构成,套筒充当锥形单元的滑轨。杆体在岩体深部注浆锚固,形成稳定固定端。在锚固岩体的外表面,采用托盘和拧紧螺母来固定自由端。当岩体受到外界扰动而发生变形时,恒阻体在内部产生滑动,其滑动距离取决于CRLD锚索自由端的长度。目前,不同规格的锚索的自由端长度为300~2000 mm [27]。图3 [25]阐述了发生在锚索内部滑动运动的三个阶段:弹性变形阶段[图3(a)]、恒阻变形阶段[图3(b)]和最终形变阶段[图3(c)]。在弹性变形阶段,岩石变形所引起的轴向力小于CRLD锚索的恒定阻力,不足以激活锥形单元在套筒内的滑动。弹性变形很小,发生于恒阻体和杆体本身,杆体无实质性伸长。随着轴向力增至恒定阻力,CRLD锚索进入恒阻变形阶段。锚索在杆体伸长(即锥形单元滑动)期间保持高恒阻。恒定阻力由锥形单元和套筒的材料组合特性所确定。目前,成功测试的恒定阻力值达到850 kN [27]。因此,在恒阻变形阶段,CRLD锚索通过大量吸能抵抗了围岩变形和破坏。当能量完全释放后,锚索停止伸长。此时的锚索外力已小于恒定阻力,锚固范围内的岩体在强扰动后又达到了一个新的稳定状态。

根据恒阻体模型的本构关系,研究人员建立了CRLD锚索的荷载-伸长解析关系[25]。基于对规格为16 t的CRLD锚索的计算,图4 [25]展现了CRLD锚索的理论荷载-伸长曲线。在初始阶段(弹性变形阶段),阻力呈线性增长并伴随着20 mm以内的微小弹性形变。弹性变形阶段的曲线遵循胡克定律:P = kx,其中P为拉伸静荷载,k为杆体刚度,x为位移或伸长量。当外力增大到预设的恒定阻力时,荷载曲线随着位移的不断增加在恒阻区内呈周期性振荡。期间,阻力的极大值和极小值分别为180 kN和140 kN,并保持恒定。为了观察和进一步了解CRLD锚索的性能,开展了相关的室内试验研究,验证了锚索在高恒阻条件下可吸收大变形的相关特性[28]。

图2. 无煤柱自成巷开采原理图。(a)留设巷道三维视角;(b)留设巷道地层模型。

3.2. 定向预裂爆破

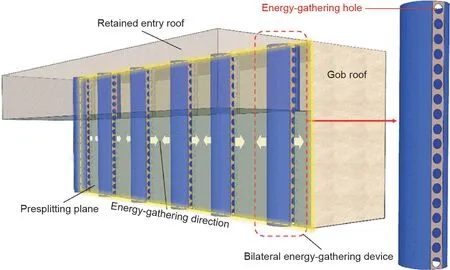

应用于新型无煤柱开采方法的DPB技术的技术原理,依据的是何满潮和他的研究团队所研发的双向聚能爆破技术[29,30]。该技术旨在对具有“抗压怕拉”特性的材料施行定向爆破。利用双向聚能装置,将炸药爆炸所产生的能量通过聚能孔转化为点条状能量射流。如图5(a)、(b)所示,能量射流将集中拉应力作用于炮孔的局部区域(聚能孔处),而炮孔的其他区域由于聚能装置的保护而均匀受压。因此,抗压不抗拉的材料(如岩石)就会产生定向裂缝。在岩体中进行爆破试验的效果如图5(c)[31]所示。采用双向聚能爆破技术,在岩体中进行多连孔爆破。在岩体中,沿聚能方向产生的一条定向裂缝将这些炮孔连接起来,在其他方向则无裂缝形成。

在采矿活动开始之前,DPB用于在留设巷道顶板和采空区顶板之间生成一个光滑的结构面。如图6 [8]所示,将装载炸药的双向聚能装置装入设计在留设巷道采煤侧的顶板炮孔中(即图1 [8]所示的采后采空区一侧)。成排的聚能孔沿巷道走向对齐。通过在装置间设置特定间距,利用双向聚能爆破技术可在聚能方向产生预裂面。DPB实现了留设巷道顶板与采空区顶板的分离,人工控制了巷道采空区一侧的垮落矸石的位置。这使得在采空区一侧垮落的顶板可被用于形成巷道的巷帮。此外,DPB作为一种精细爆破技术,不会损害留设巷道的顶板完整性。

图3. CRLD锚索工作原理[25]。(a)弹性变形阶段;(b)恒阻变形阶段;(c)最终形变阶段。经Elsevier Ltd.许可,转载自参考文献[25],©2014。

图4. CRLD锚索的理论荷载-伸长曲线[25]。锚索尺寸如图中所示(单位:mm)。ω:无阻尼自然频率;f:静摩擦因数;fd:动摩擦因数;f′:等效摩擦因数;k:杆体刚度;Is:套筒弹性常数;Ic:锥形单元几何常数;x0:弹性位移量;Δx:循环位移量。经Elsevier Ltd.许可,转载自参考文献[25],©2014。

图5. 定向爆破理论模型及其应用效果[31]。(a)聚能爆破立体示意图;(b)x-z平面上的聚能爆破作用;(c)岩体中多孔爆破效果。经Elsevier Ltd.许可,转载自参考文献[31],©2020。

图6. 留设巷道顶板中的DPB应用[8]。经Elsevier Ltd.许可,转载自参考文献[8],©2019。

3.3. 挡矸系统支护

为了将采空区一侧的垮落岩石材料整合为有效巷帮,研究团队提出了巷道采空侧的巷旁挡矸系统支护技术。根据时空关系,垮落材料的动态运动过程存在两种形式:垮落过程和压实过程。在垮落过程中,落下的岩体首先对巷旁支护产生瞬时冲击,然后在压实过程中对巷旁支护产生侧向挤压。据此,对BGSS相应设计了三部分结构:抗冲自移结构、滑移屈服结构和辅助支撑结构。BGSS的结构布局如图7所示。抗冲自移结构位于端头支架的正后方并与其相连,设置金属网以分离矸石,滑移屈服结构和辅助支撑结构在金属网外相互间隔排列。首先,垮落区的抗冲自移结构通过增加与矸石的受力面积和其他结构的接触面积,将局部冲击转化为整体受力,从而减少了对单个结构的冲击影响。同时,抗冲自移结构通过与端头支架相连,实现了自动推进,可及时抵抗岩体在垮落过程中产生的瞬时冲击。滑移屈服结构由搭接的U型钢组成,具有出色的抗弯性能。滑移屈服结构自身也可适当产生滑动,以适应压实过程中因顶板压力造成的巷道垂直变形。通过调节夹具的扭矩可增强结构的轴向承载能力。以上这些特性保证了滑移屈服结构的完整性和可复用性。辅助支撑结构用来抵抗预裂侧的顶板压力,以减小滑移屈服结构所承受的轴向荷载。轴向过载会导致滑移屈服结构的局部弯曲,影响结构的抗横向变形能力。因此,辅助支撑结构的设置潜在最大化了该环境下滑移屈服结构的抗横向变形能力。此外,辅助支撑结构与顶板和底板的物理接触所产生的摩擦阻力,与滑移屈服结构协同控制了矸石的侧向位移。根据不同的地质开采条件,研究团队设计了相适应的配套辅助支撑结构。液压支柱适用于薄及中厚煤层开采,而单元支架适用于厚煤层开采,其矿山压力作用更为剧烈。BGSS的各结构构造如图8所示。

4. 现场应用

4.1. 现场条件

图7. BGSS结构布局。

图8. BGSS的结构分类与构造。

技术应用地点位于中国内蒙古宝山煤矿。如图9(a)所示,6301采面采后变为采空区,巷道煤柱遗留于6301采面和6302采面之间。本研究所提出的无煤柱开采技术应用于6302采面的开采,6302采面的尾巷将自动形成6303采面的头巷,因此无煤柱遗留。6302尾巷及其上方10 m内的顶板岩性,如图9(b)所示。巷道高度为2.45 m,属于半煤岩巷道(沿煤层顶部掘进),平均埋深为60 m。开采的煤层的平均厚度为1.56 m,平均倾角为2°,属于中厚的近水平煤层。巷道的直接顶为细粒砂岩,属坚硬顶板。巷道的上位顶板和底板为中等强度的砂质泥岩。采面沿倾向宽200 m,沿走向长890 m,因此6302尾巷的留设长度为890 m。

图9. 采面布置及地质条件。(a)6302采面及其相邻采面布置;(b)留设巷道的顶板岩性。

4.2. 现场方法与设计

4.2.1. CRLD 支护设计

在新型无煤柱开采技术的应用过程中,留设巷道顶板的结构条件随采面推进发生着较大变化。顶板的初始状态最为稳定,不受任何开采扰动。根据技术原理(见第2节),开采前应用DPB将巷道顶板与采空区顶板分离。随着煤层采出,由于采空区顶板垮落的时空行为,留设巷道顶板将失去开采侧的煤体支撑,短暂悬挂。待岩体充分碎胀后,巷道顶板触矸获得自然支撑。因此,位于采空垮落区的巷道悬挂顶板在整个过程中最不稳定。为了便于分析顶板的力学状态,在不考虑支护条件下,建立岩梁模型,如图10所示。岩梁在最稳定状态下被视为固支梁,在最不稳定状态下被视为悬臂梁。取长2l、高h、宽1 m的顶板,分别计算两种模型的轴挠度(υ)如下:

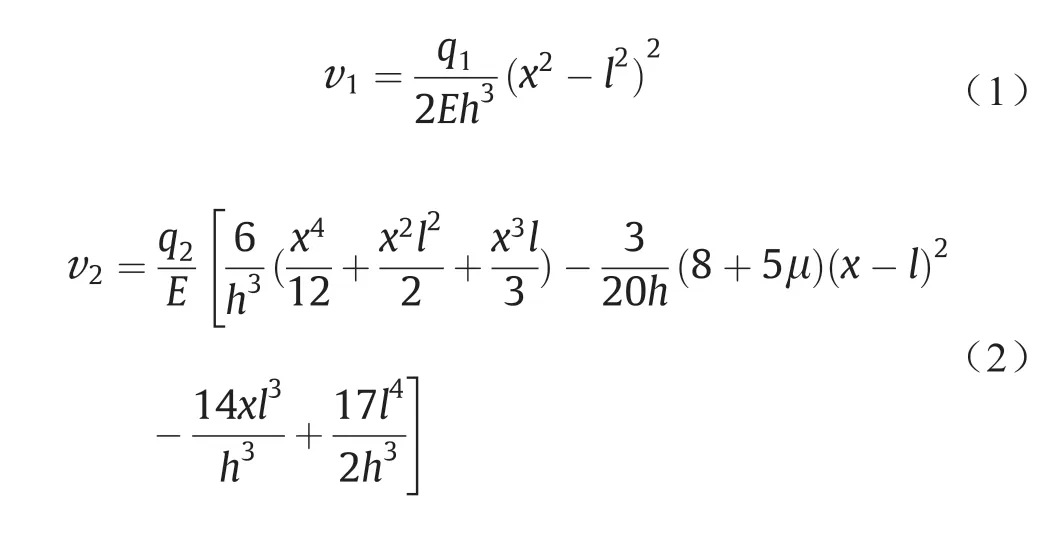

式中,q1和q2分别为固支梁和悬臂梁上的均布荷载;E为顶板岩体的弹性模量;μ为顶板岩体的泊松比。

在开采前的初始状态下,顶板最大变形发生在巷道中部。采后不久,最大变形转移到巷道边缘的预裂侧,顶板的结构自由度增加。

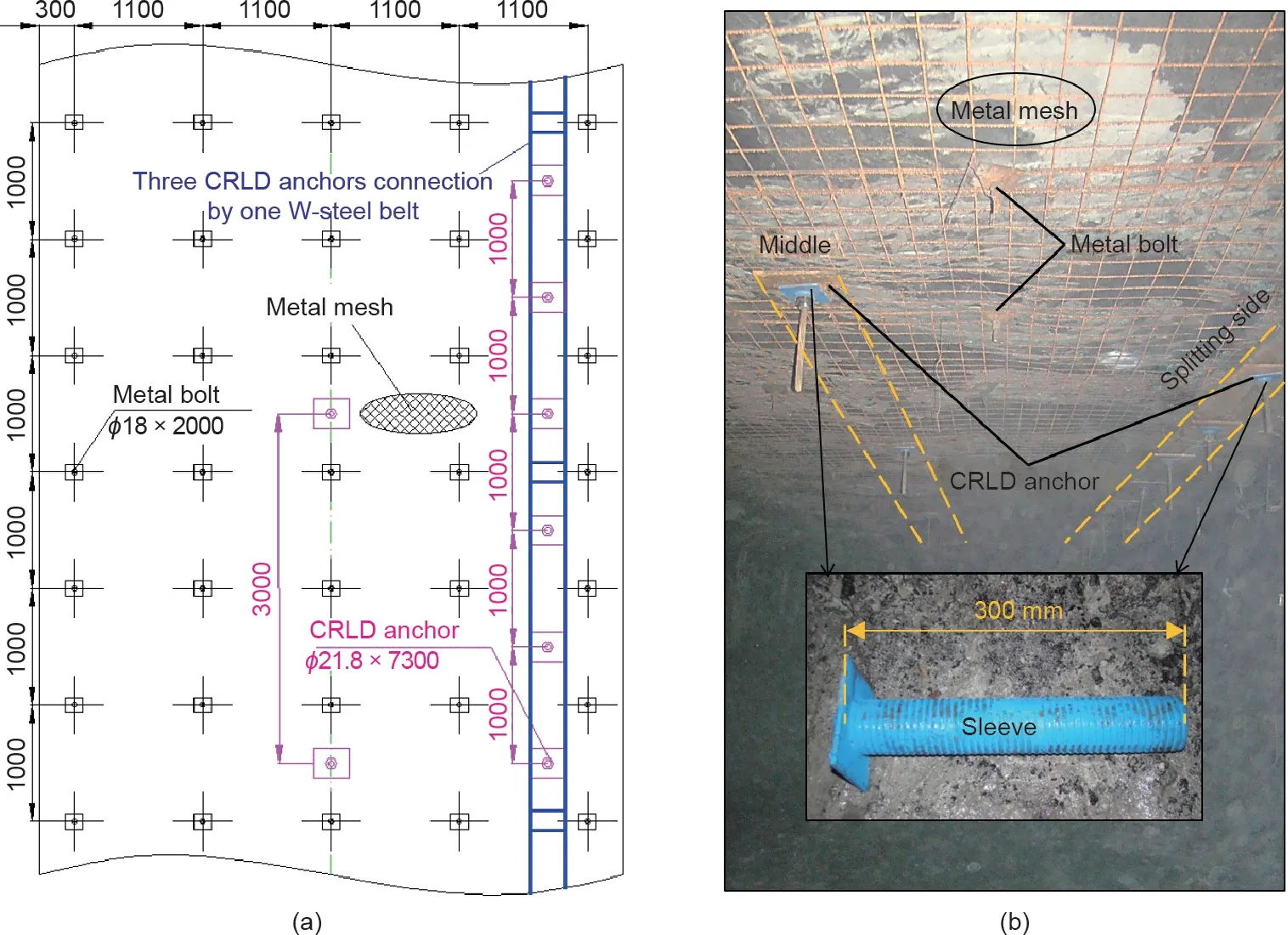

基于以上分析,首先安装CRLD锚索以保护巷道顶板。在预裂侧安装一排间距为1 m的CRLD锚索,锚索用W型钢带连接实现协同控制。此外,在顶板中部安装一排间距为3 m的CRLD锚索以加强原有支护。如图11所示,在原有支护基础上增加了两排CRLD锚索和W型钢带。由于巷道埋深较浅,矿山压力较小,CRLD锚索的规格为阻力25 t和自由长度300 mm。

图10. 留设巷道顶板的力学状态演变。(a)开采前初始状态;(b)开采后工作面顶板垮落状态。

图11. 留设巷道的顶板支护设计。(a)顶板支护展开图(单位:mm);(b)现场场景。W型钢带规格:2400 mm × 280 mm × 4 mm。Φ为锚杆(索)的钢绞线直径。

4.2.2. DPB 设计

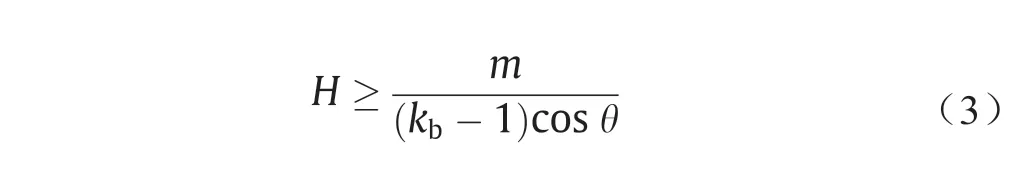

DPB用于分离顶板,使采空区垮落的矸石补偿采出空间。因此,顶板中DPB的高度和角度应根据现场条件进行具体设计。首先,DPB高度H应满足以下条件:

式中,m为开采高度;kb为顶板岩体的碎胀系数;θ为DPB角度。

DPB角度的设置是为了使DPB范围内的顶板岩体有效快速地垮落,以便垮落的岩体材料变为巷帮且可迅速地支撑悬臂岩梁。垮落岩体材料的形成在于DPB范围内的顶板岩体发生了滑动失稳。根据砌体梁失稳原理[32],当相互作用的岩块发生滑动失稳时,有:

式中,φf为岩石摩擦角;h0为岩块高度;ΔS为岩块旋转下沉值;L为岩块的长度。

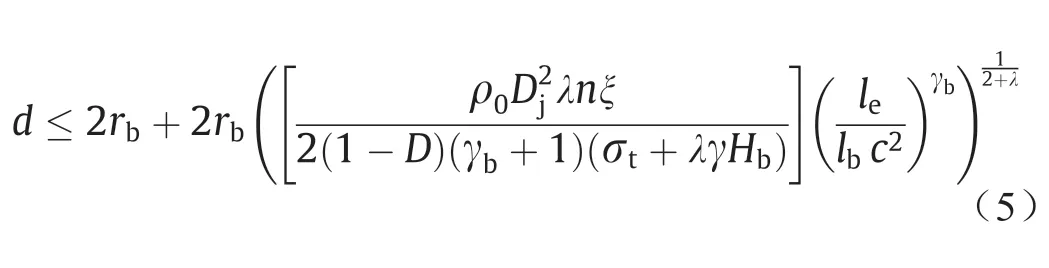

将现场相关的地质参数代入式(4),其中,φf= 30°、h0= 3.78 m、ΔS= 1.6 m、L= 15.5 m,可得θ≥ 14.28°。角度越大,所需的DPB长度越长。实际的DPB长度确定为15°。因此,根据式(3)可得H≥ 4.73 m,其中,m= 1.6 m、kb= 1.35。考虑到图9中顶板岩层关系以及现场可操作性,将实际的DPB高度确定为5 m。确定完DPB长度后,需要设计炮孔装药参数和炮孔间距。装药参数一般通过现场实验确定最优装药量。最终测试确定的装药结构为“3+2”模式,其中单位长度为300 mm的乳化炸药采用非耦合间隔装药,爆破方式为串联爆破。炮孔间距可由下列公式导出[33]:

式中,d为炮孔间距;rb为炮孔半径;ρ0为炸药密度;Dj为炸药爆速;λ为侧压系数;n为爆轰产物作用增强系数;ξ为聚能爆破系数;D为岩体损伤系数;γb为与炸药性质和装药密度相关的常数;σt为岩石抗拉强度;γ为岩体重度;H为岩体埋藏深度;le为药柱总长度;lb为炮孔装药段长度;c为柱状炸药与炮孔的直径比值。

图12. DPB留设巷道断面图和DPB设计。

DPB高度(5 m)范围内的岩体类型以细砂岩为主(图9),其抗拉强度大于砂质泥岩(DPB范围内的其他岩体)。因此,根据砂岩的物理力学性质和所使用的炸药规格,通过将参数rb= 24 mm、ρ0= 1200 kg·m-3、

Dj= 3600 m·s-3、λ= 2.6、n= 10、ξ= 2、D= 0.7、γb= 3、σt= 2.6 MPa、γ= 25 kN·m-3、Hb= 60 m、le= 1.5 m、lb= 3.0 m、c= 0.75,代入公式(5)可得d≤ 518.77 mm。因此,实际的炮孔间距确定为500 mm。

DPB设计总览如图12所示。需要注意的是,CRLD锚索的设计高度应大于DPB高度,一般相差2~3 m,以使锚索的固定长度段(图3 [25])免受爆破影响。此外,CRLD锚索可将留设巷道的直接顶牢固地悬挂在上方的硬厚岩层上。

4.2.3. BGSS 设计

与端头支架相连的抗冲自移结构由可变形钢(长6 m、高1.5 m)制成。将该结构放置在金属网之后,以防止垮落矸石破坏金属网。利用100 mm × 100 mm的金属网将矸石整合成巷帮,并防止小块矸石挤入巷道。滑移屈服结构由双U型钢搭接制成,能很好地适应轴向变形和承受水平变形。因此,用于长期支护的双U型钢可在当前留设巷道废弃后,循环使用,以服务于下一留设巷道。辅助支撑结构由液压支柱组成。作为临时支护,将液压支柱设置在动压区,动压区的经验长度为工作面后方150~200 m。因此,随着工作面推进,液压支柱可被循环利用。液压支柱和双U型钢交错布置,间距为500 mm。现场的BGSS的设计如图13所示。

4.3. 现场监测

4.3.1. CRLD 支护作用效果

如4.2.1节所述,巷道顶板在预裂侧偏转下沉最大。选择放置在预裂侧的CRLD锚索,监测其在工作面开采过程中的应力和回缩值变化。应力监测采用山东科技大学中天安控科技有限公司生产的YAD-200振弦式锚索测力计进行实时监测,回缩值使用游标卡尺进行连续测量。在不考虑温度变化的情况下,测力计输出的锚索荷载Ri根据式(6)计算:

式中,G为设备系数;f0为振弦的初始频数;fi为实时记录的振弦频数。

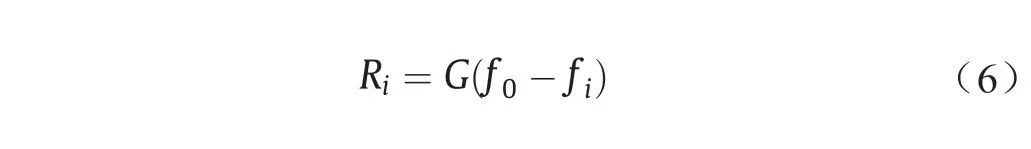

CRLD锚索的性能的综合表现如图14所示。在锚索安装过程中,首先需施加不低于250 kN的预紧力。在监测区域(-20 ~3 m)的初始阶段,CRLD锚索位置由超前工作面20 m变为滞后工作面3 m,CRLD锚索处于恒阻状态,无回缩发生,输出的应力值平稳波动。之后,应力剧烈振荡,振动幅度随工作面前进而减小。同时,回缩值迅速增大,恒阻体滑动。当工作面位置超前锚索52 m时,锚索应力再次趋于稳定,相对应的回缩值不再明显增长。记录的最终回缩值稳定在28 mm处。从上述现象可以看出,留设巷道顶板活动最剧烈的阶段发生在工作面后方60 m范围内。CRLD锚索能够很好地适应顶板大变形,并在抵抗顶板下沉变形的同时表现出良好的吸能效应。

图13. 现场BGSS设计。

4.3.2. DPB 作用效果

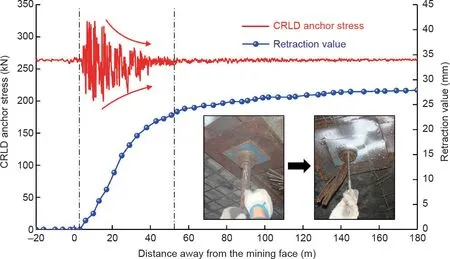

采用武汉长盛煤安科技有限公司制造的CXK-6钻孔成像仪观察孔内的爆生裂缝成形效果,以优化装药参数,监督爆破质量。如图15(a)所示,采用4.2.2节所述的“3+2”装药模式,爆破后,装药段内(孔深2~5 m)生成了两条明显的定向裂缝。此外,对DPB炮孔裂缝率(裂缝长度与炮孔长度之比)进行抽查,裂缝率应大于60%。在对每200个炮孔(即沿巷道走向每100 m)进行随机检查后,计算出现场炮孔裂缝率为74%。如图15(b)和(c)所示,可从自动形成的巷道巷帮内观察到DPB作用效果。DPB沿炮孔连线分割顶板,带有半孔的采空区顶板在采后发生垮落。通过捕捉到的岩石炮孔断裂面,可以看出,采空区留有半孔,炮孔面未形成其他明显裂缝,断裂面光滑。以上现象证明了DPB的预期应用效果。

图14. CRLD锚索性能。

图15. 定向爆破效果。(a)炮孔成像;(b)垮落区半孔;(c)半孔放大图。

4.3.3. BGSS 作用效果

为了确定工作面推进时作用在BGSS上的矸石的侧向压力的变化情况,在双U型钢后面设置了压力计以记录压力变化,如图16所示。在上升阶段,测得压力在压力计滞后工作面4.2 m位置时出现。在工作面推离4.2~8.2 m时,压力从0.33 MPa略微增加至0.38 MPa。从推进距离为8.2 m时开始,压力快速上升,在45.2 m处达到最大,压力值为1.63 MPa。结果表明,当工作面推离时,坚硬顶板垮落存在明显的空间滞后效应。抗冲自移结构发挥作用,分解了采空区顶板首次垮落的冲击,这与压力开始阶段的缓慢增长相对应。之后,抗冲自移结构向前移动,上位顶板分层垮落,压力快速增加。在下降阶段,经过上位基本顶的冲击运动后,压力下降,在大约96 m的位置,压力逐渐稳定在约1.22 MPa。此时,被压实的矸石已基本稳定。

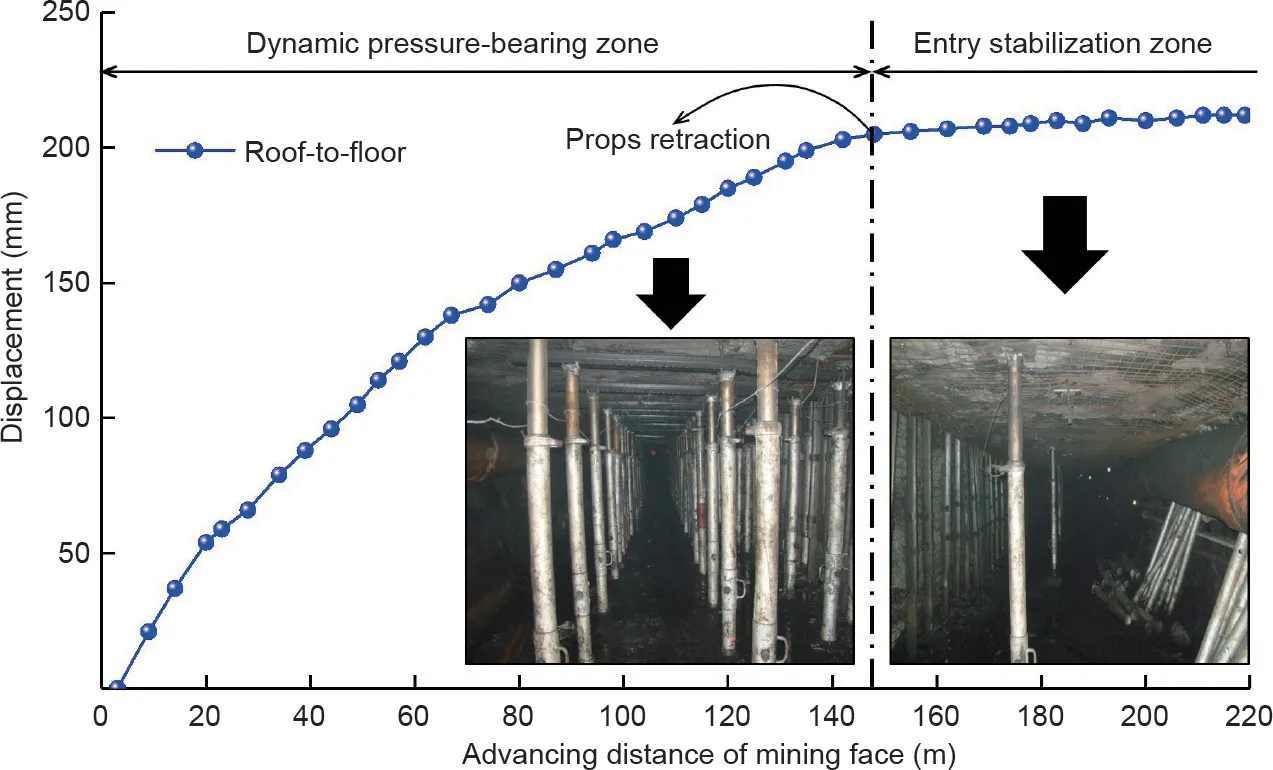

工作面后方的留设巷道区域分为动压承载区和巷道稳定区两部分。在动压承载区,双U型钢和液压支柱交替布置,如图17(a)所示。垮落的岩体材料被BGSS封堵整合,形成完整的巷帮。随着工作面推进,原先位于动压承载区的巷段进入稳定区,其中原先位于动压区的支柱被回撤用于支护下一动压区域。如图17(b)所示,稳定区的留设巷道已经稳定,双U型钢在支柱回撤后没有出现明显的侧向变形,最终自动成形的巷帮满足生产安全要求。

图16. 矸石压力监测曲线。

图17. BGSS现场应用效果。(a)支柱回撤前;(b)支柱回撤后。

4.3.4. 开采压力

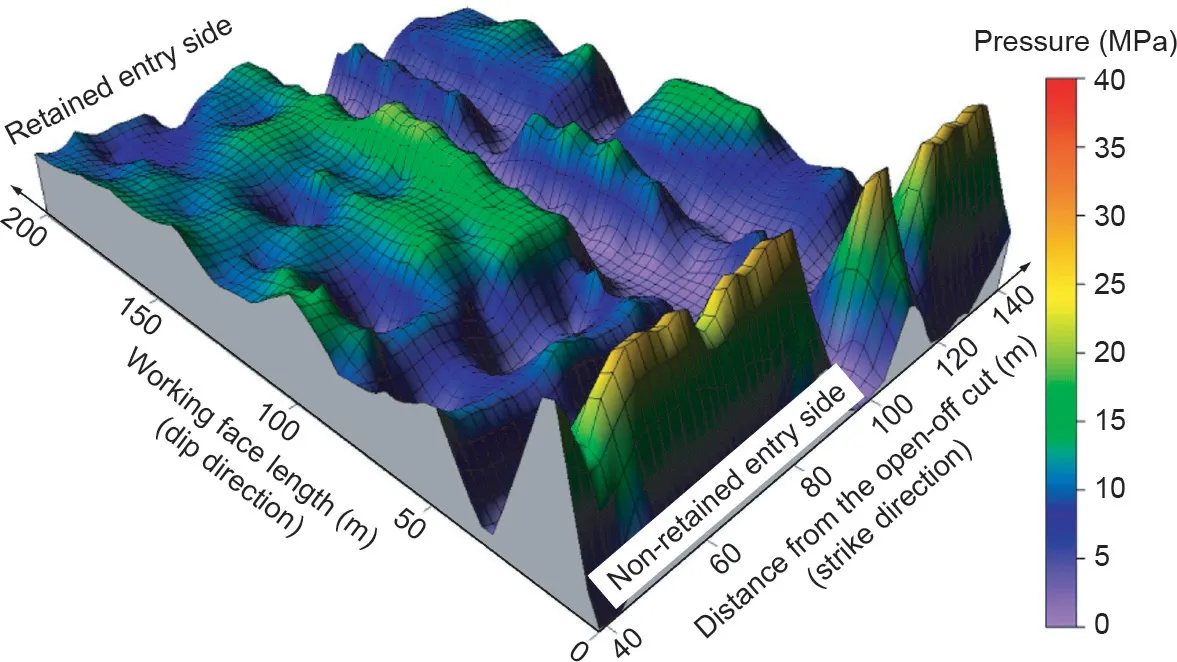

通过对工作面支架压力数据的处理,得到工作面开采压力的三维分布,如图18所示。留设巷道侧的开采压力很小。压力沿工作面倾斜方向增大,最大压力位于非留设巷道侧。结果表明,通过DPB的设计和施工,垮落岩体材料充分碎胀成为天然支护体,限制了开采压力的增加。在倾向上,随着工作面位置与DPB位置之间的距离增加,卸压效果减弱,最大压力区位于非留设巷道一侧,该侧的巷道则属于传统开采方式。因此,与传统开采技术相比,采用新型无煤柱开采技术开采的巷道所面对的开采压力更小,这对巷道的稳定十分有利。

4.3.5. 留设巷道稳定性

留设巷道的顶底板位移是反映巷道稳定性的直接指标。在留设巷道内设置位移测点,以观察顶底板收敛情况。如图19所示,随着工作面远离测点,顶底板位移先上升,然后逐步稳定。将位移上升阶段定义为动压承载区,位移趋于稳定时的阶段定义为巷道稳定区。属于动压承载区的留设巷道紧靠采动工作面后方,由于开采扰动和采空区上方顶板运动,留设巷道遭受矿山压力而发生收敛变形。因此,在动压承载区设置临时支护(液压支柱配合花边梁),以减小巷道位移,促进动压承载区到稳定区的过渡。现场监测结果表明,巷道趋于稳定的距离约为148 m。当巷道进入稳定阶段时,液压支柱可被回撤,用于支护新形成的动压承载区域。为了安全起见,现场的支柱回撤距离设为160 m。通过支柱“回撤-设置”的循环,成功留设了全长为890 m的巷道,其顶底板位移稳定在212 mm,满足了巷道留设和开采生产要求。

图18. 开采压力三维云图。

图19. 顶底板位移和巷道留设效果。

4.4. 留设巷道问题

在新型无煤柱开采技术的现场应用中,对于具有坚硬顶板的中厚煤层来说,在留设巷道的几小段区域内出现了巷道实体煤帮片帮以及巷道矸石帮内顶板岩体悬顶的现象,如图20所示。首先,实体煤帮片帮会增大巷道的跨度,由于巷道服务期限长,由片帮引起的巷道顶板的无支护面积增加会威胁到巷道的使用安全。通过调查发现,该巷段内的定向裂缝连通性较差,造成巷帮承受了来自悬臂岩梁运动所产生的较大荷载。当采空区顶板沿连通性较差的预裂面垮落时,巷道顶板不得不克服未裂断部分的岩体内聚力。由于顶板坚硬,其偏转位移大,因此在挤压巷帮时,造成煤体剥落。另外,悬顶问题对巷道安全是一个潜在的威胁,分析其成因有二:一是DPB未能有效地切开顶板;二是由于具有坚硬顶板的中厚煤层的开采条件造成了顶板破裂块度大,回转空间小。当大块岩体内边缘经过小幅度旋转触到底板时,岩体另一端的预裂面摩擦力会使得岩体进入一种平衡状态。当下一个工作面开采靠近时,这种平衡很容易被打破。一旦悬顶的大块岩体垮落,该区域的巷旁支护可能被破坏,从而威胁到巷内行人安全。但是,根据现场情况调整措施,可解决这些问题。具体措施有:提升炮孔间的裂缝连通性;对巷帮进行支护;在DPB炮孔旁增加松动爆破孔以降低岩体块度。

5. 讨论

无煤柱开采最早开始于20世纪50年代。传统的方法是在采空区侧建造人工砌体,该方法已在不同开采深度[34,35]、不同煤层厚度[36,37]、不同顶板岩性[38-40]的多种地质条件下进行了试验与应用。作为无煤柱开采的先行方法,这一传统方法在过去几十年中得到了长足发展,然而一些固有的缺陷也随之暴露。对于传统方法,长期的顶板运动扰动使得留设巷道难以维稳[41],而且其应用场景有限。例如,在坚硬顶板条件下,传统方法的适应性较差[42]。随着开采深度增加,这些问题越来越棘手[43]。因此在实践中,传统方法的应用较为复杂[44]。此外,通过施工或充填的方式建造采空区侧砌体,会造成高昂的人力和材料资源成本,并且可能会带来潜在的生产延迟,从而降低长壁开采效率。

本研究介绍了新型无煤柱自成巷开采成套技术,该技术利用矸石的自承能力来缓解开采压力,并形成天然巷帮。基于本研究提出的设计原则,三类关键技术(CRLD、DPB、BGSS)协同配合,有效、安全地形成并留设了沿空巷道。由于地质开采条件的不同,该技术在实际应用中可能会遇到一些问题。根据现场具体情况,因地制宜,可取得理想的应用效果。

图20. 巷道留设期间的问题。(a)实体煤帮片帮;(b)矸石帮内悬顶。

煤炭的分布和开采条件是复杂的[45]。对于具有冲击地压危险、煤与瓦斯突出、矿井水害等潜在灾害性矿井,这项创新技术具备良好的应用潜力,但还需对这些矿井进行进一步的现场试验和研究。

新型无煤柱自成巷开采技术以所提出的技术原理为框架,因地制宜,可确保留设巷道的质量与安全。该技术具有优良的工程适用性和推广价值。

6. 结论

本文研究了一种无煤柱自成巷开采技术,该技术可减少煤炭资源浪费和巷道掘进工程量;介绍了开采技术中所涉及的三类关键技术:CRLD锚索、DPB、BGSS;通过现场应用,对三类关键技术的设计及实际效果进行了研究。现场的巷道得以成功留设,验证了该技术的工程适用性及推广价值。主要结论如下:

CRLD锚索在留设巷道服务期间能够以高恒阻状态抵抗顶板大变形。DPB一侧的顶板为重点支护区域,该区域的CRLD锚索在工作面后方60 m内发挥了显著作用。为了使采空区顶板有效快速地垮落,需对DPB进行一定的高度与角度设计。DPB的应用使留设巷道顶板和采空区顶板间产生了定向裂缝并发生分离。当工作面推离时,采空区顶板可沿设计位置垮落。BGSS设计为抗冲自移结构、滑移屈服结构和辅助支撑结构三部分,可很好地适应开采压力。BGSS的应用将矸石整合成有效巷帮,监测结果显示,当工作面推离96 m时,现场的巷道矸石帮趋于稳定。

碎胀的矸石块体成为天然的支护体,减轻了采空区一侧的开采压力。卸压环境下的留设巷道在进入稳定区(区域内的支柱可回撤)前,并没有产生较大变形。现场的巷道稳定距离为148 m。沿空巷道在实践中自动形成且被成功留设,实现了无煤柱开采。留设巷道的质量是无煤柱开采中的关键因素。根据不同的地质开采条件采取不同的措施,可提升留设巷道质量,使无煤柱自成巷开采技术得到普遍应用。

致谢

感谢国家重点研发计划(2016YFC0600900)和国家留学基金管理委员会项目(201806430070)对本研究的支持。

Compliance with ethics guidelines

Xingyu Zhang, Manchao He, Jun Yang, Eryu Wang, Jiabin Zhang, and Yue Sun declare that they have no conflict of interest or financial conflicts to disclose.