某下承式钢结构桥梁工程制备技术

2020-04-11蒋永扬

胡 杰 熊 波 蒋永扬 王 杰

(浙江中南建设集团钢结构有限公司,浙江 杭州 310000)

随着桥梁结构设计、施工水平不断提高,越来越多的异形桥梁结构得以应用。其中,以箱型截面钢拱肋为主要承重结构、钢箱梁为主桥体结构的桥梁结构,具有造型美观、跨度大、结构轻盈、自重小等特点;充分发挥拱结构与梁体的优点,达到节省材料和提高截面承载力要求,而被广泛应用于大跨度桥梁结构中。

1 工程概况

某下承式钢结构拱梁组合大桥工程全长104.44 m,桥面宽37.50 m。主桥采用下承式钢箱拱桥,整体建筑造型优美、呈流线型,效果图见图1。

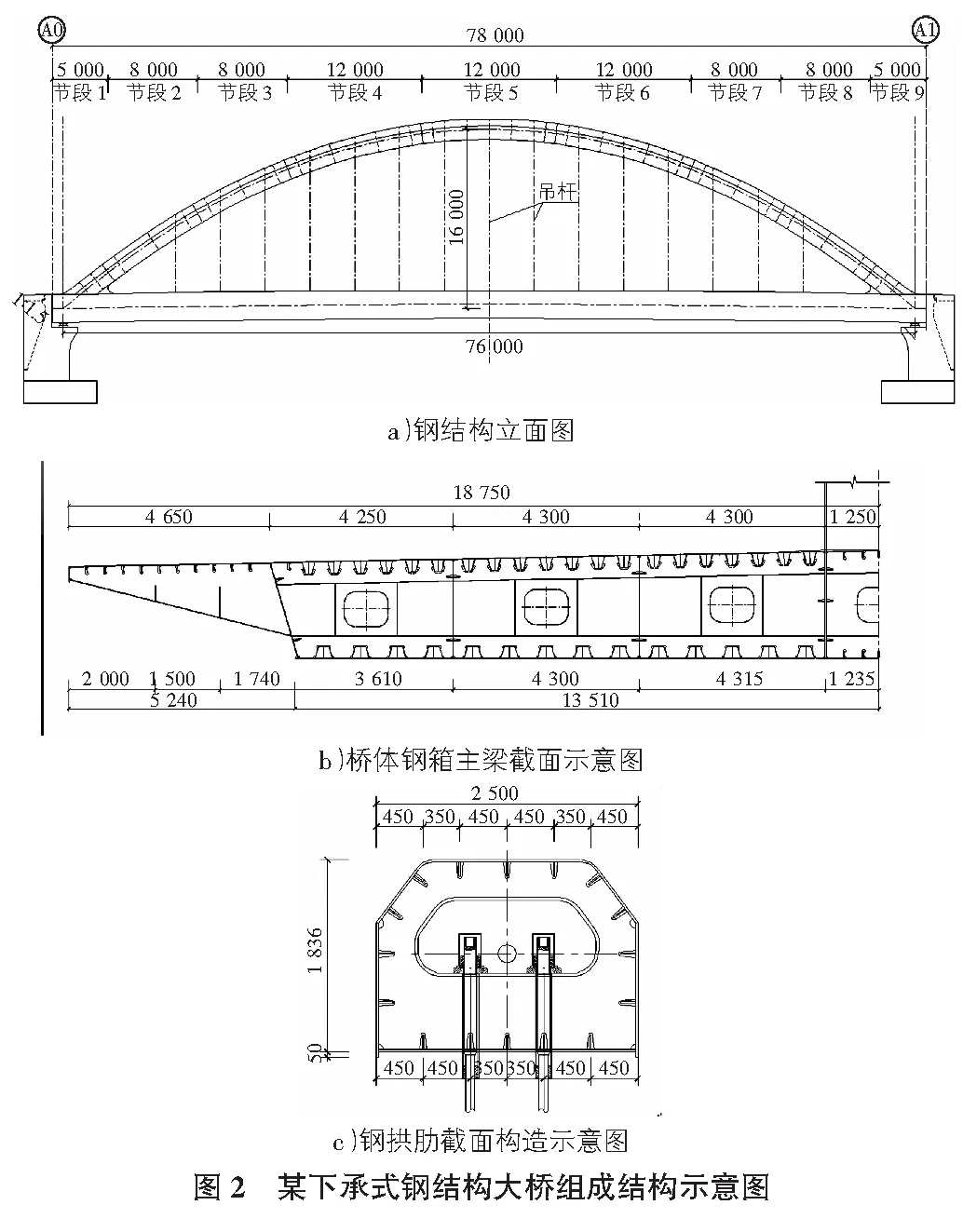

该大桥主要结构包括:混凝土桥台、桥体钢箱主梁、钢拱肋、传力吊杆。上部结构为78 m下承式梁拱组合体系桥,计算跨径76 m;钢拱肋矢高16 m,矢跨比为1∶4.75,拱轴线在拱肋平面内为二次抛物线;主梁断面采用封闭式钢箱梁;吊杆采用GJ钢绞线整束挤压,平行布置,索距4.0 m。下部结构采用轻型重力式桥台,基础为承台接桩基础。其主要结构示意图如图2所示。

2 制备关键点及所面临的问题

1)拱肋制备过程中,按各坐标参数进行分配将使拱肋造型线精度存在较大误差;钢拱肋各分段的界面方向设计及对接预留长度控制成为其组拼中的关键环节。

2)钢箱梁结构制造过程中,桥体钢箱梁结构内部板件组拼对接工作面多,对应不同板件的预留槽口数量多,其制备精度成为组拼作业中的决定性因素;同时,拼装精度及效率低下。

3 实际制备方案

3.1 钢拱肋制备方案

3.1.1预拱度与造型线精度同步控制

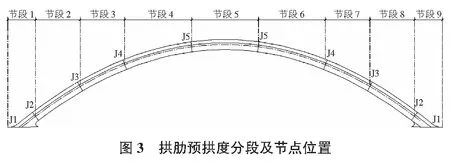

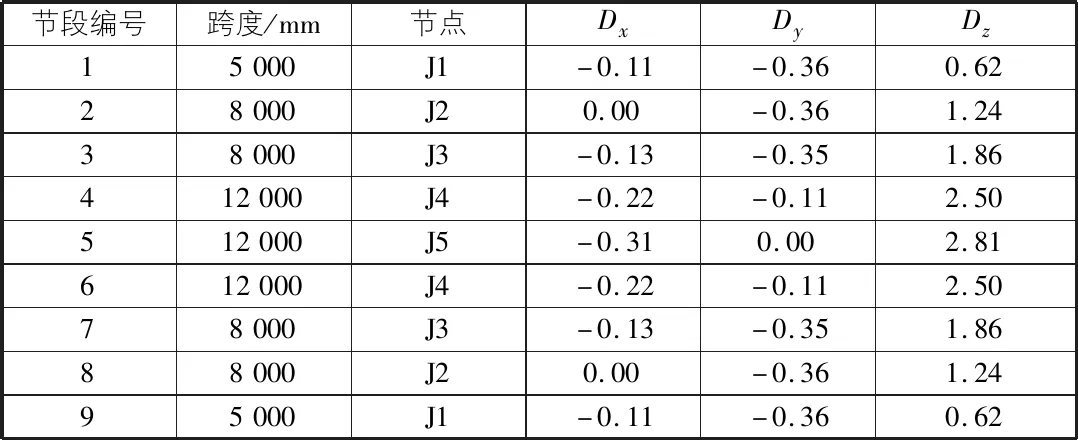

第一步建立整体结构分析模型,施加自重荷载、模拟施工荷载,得到拱肋在各施工荷载作用下的挠度值,将其中z方向变形数值转变方向符号,得到初步预拱度值。不同节段挠度情况及挠度数据值见表1,节段及节点位置示意图见图3。按预拱度值,取一节段进行试验制备。

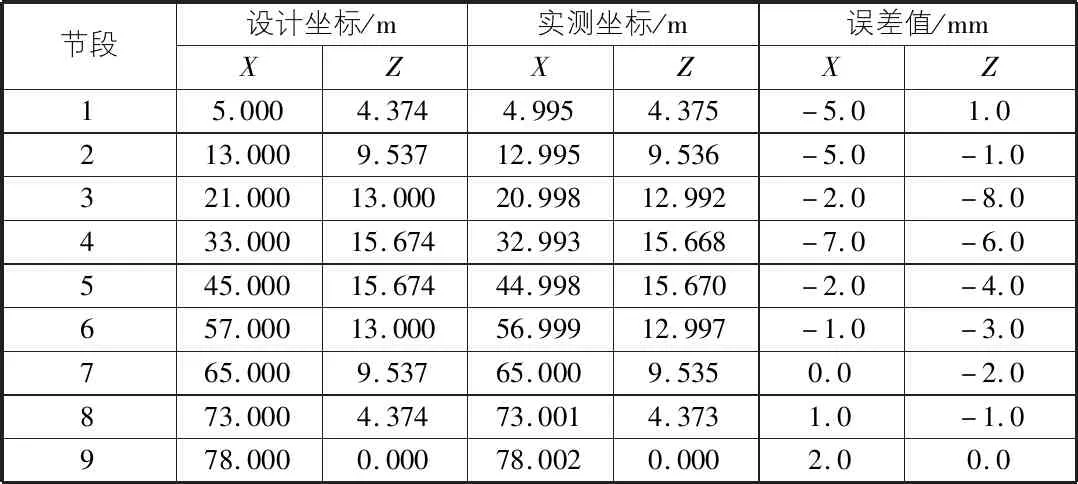

第二步根据造型线方程,建立控制坐标系,记录各项数据。结合挠度值逐段进行复核,实现预拱度造型线精度控制,相关数据见表2。

表1 恒载标准值加1/2活载标准值产生的挠度值

表2 造型线坐标结合挠度值对比数据

当对比数据误差值在规定范围内时,证明按该荷载模拟施加方式计算得出的预拱度设计值满足其正常使用要求,同时保证造型线符合安装要求。

3.1.2节段断面

钢拱肋节段断面方向沿拱肋弧度径向设置。按该方向设置时,由于拱肋内部横隔板设置方向均为拱肋弧度径向方向,当节段断面采用相同方向设置时,内隔板与节段断面相平行,提高内部横隔板的安装效率;同时由于拱肋的受力主要为垂直于桥面方向的剪力,避免分段截面与剪力作用方向重合而使连接处焊缝受荷加剧。

钢拱肋进行分段后,在其节段组拼处设连接焊缝,焊缝位置应避开内部通长设置的加劲板或检修通道、竖向吊杆连接板等构件。

3.1.3拱肋组拼

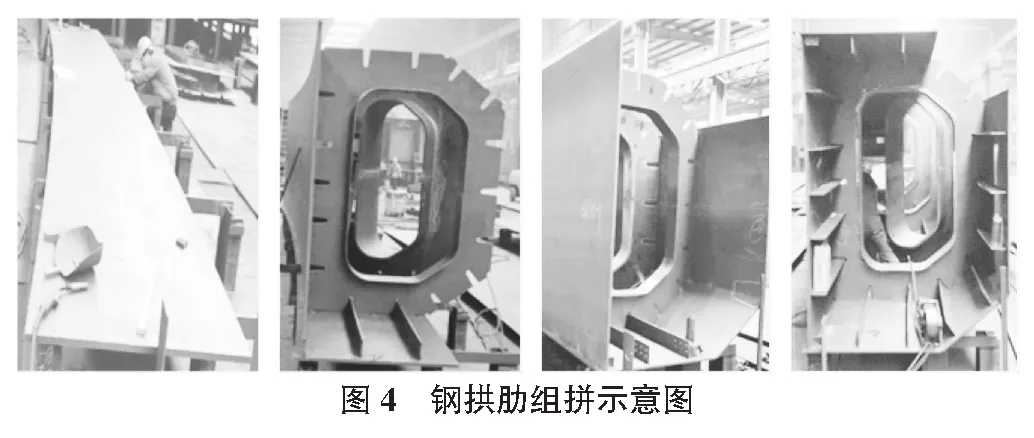

1)拱肋节段内结构侧腹板上的加劲肋在组拼前需实现焊接完成,随主要板件进行组拼;

2)将弧形腹板作为组拼底板,避免板件自重对起拱底板造成影响,便于拼装平整度调整,保证组拼底板的平整度及调节效率;

3)将侧腹板与立拼的结构底板组拼并形成L型结构基础后,进行横隔板的定位组拼;

4)结构顶板在组拼焊接时,将其分为三部分进行组拼,避免在其整体盖拼时结构顶板与侧腹板之间焊接环境照明条件弱,对焊接质量造成不利影响,具体过程见图4。

3.2 桥体钢箱主梁制备方案

3.2.1预留槽口全自动火焰切割

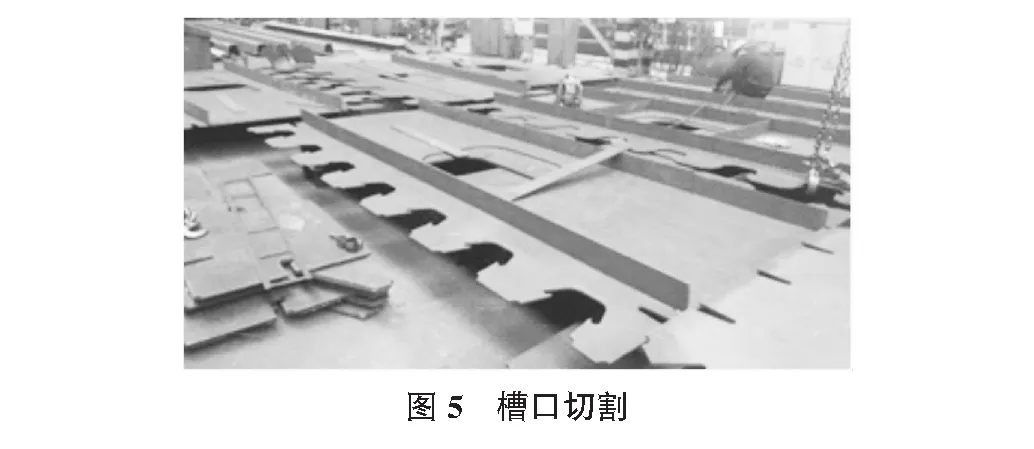

利用全自动火焰切割机对板件上预设的大量槽口进行切割,提高槽口精度及制备效率(见图5)。

切割要点:1)目标板件与原材料板之间、同一排相邻板件之间预留安全距离,以减小相邻两道热切割工序相互之间的热应力影响。在保证板件质量的同时,最大限度减小废料,节约成本。2)根据不同边长上所预设的槽口形状不同,利用计算机编程将切割指令进行分类,按其切割机割炬所谓位置、高度、火焰强度等不同参数进行统筹安排。火焰切割机进行切割时,将不同切割位置的同类切割指令归为同一阶段;将切割行程及耗时足够长的切割指令单独作为一个阶段,以此减小不同类型指令切换切割机行程耗时,提高切割效率。

3.2.2钢箱梁组拼

1)拼装胎架架设。根据划分区块单元最大尺寸投影面积来划定拼装区域面积。在划定区域内按受力点分布先竖立H型钢截面竖向支撑杆。竖向支撑杆高度存在不同,按底板组拼过程中所受荷载预估得出的预拱度,有不同高度的竖向支撑杆按顺序排列形成一定弧度,以此来抵消组拼过程中的受荷挠度。竖向支撑杆安装就位后,在横纵两水平方向设有连杆,以此增强拼装胎架整体结构的刚度及稳定性。

2)加劲板安设。将钢箱梁整体结构进行分单元组拼,除横隔板安装位置外,其余位置处U型、I型加劲肋均实现焊接于各自结构板后,再进行组拼,从而减小钢箱梁组拼成型过程中人孔内部空间的焊接工作量,提高焊接质量及组拼效率。

横隔板安装位置处,侧腹板加劲肋需进行错位后补方式调整,即在该处组拼时,先空余一定长度的侧腹板加劲肋的安装空间,用以组装横隔板。待横隔板组拼完成后,补焊该处加劲板。同时,为避免加劲板连接处位于相同直线上造成该处受力隐患,将加劲板对接位置进行错位设置。

3)底板及腹板安装。在调整好拼装胎架后,安放钢箱梁底板。安装底板上加劲肋,完成后在设计位置划线安装带有侧向加劲板并预留横隔板安装空间的钢箱梁腹板,安装面位支撑以保证侧腹板垂直度,将两侧腹板焊接完成后,形成U字型结构基础,后序横隔板安装。

4)横隔板安装。在腹板及底板相应位置进行横隔板安装划线,并在腹板上安设横隔板导向板,使横隔板通过导向板通道,实现在钢箱梁内部快速定位,微调后进行临时稳定,进行定位焊接。

5)顶板安装。钢箱梁顶板上亦设有加劲肋,在其组拼前将顶板加劲肋进行预先焊接。在其落位后,将其与腹板进行焊接定位,最后在内部人孔空间中进行横隔板焊接连接。

4 结语

本文阐述的下承式钢结构桥梁钢拱肋及钢箱梁制备技术成功解决了某钢结构大桥在其制备过程中所遇见的问题,利用该制备技术顺利完成了项目施工。其中,采用预拱度数值与造型线精度同步控制的方法,可提高钢拱肋结构制备精度,降低误差;采用全自动火焰切割横隔板槽口工艺,可提高钢箱梁横隔板槽口制备精度及效率。同时,本文对该制备技术中所涉及的钢拱肋及钢箱梁组拼工艺、下承式钢拱肋桥梁施工流程进行详细介绍,该制备技术及相关制备施工流程可以为该类建筑结构的制备提供参考。