异型面机件检测方法探析

2020-04-11徐演顺伏银兵四达机械制造公司

■ 徐演顺 伏银兵/四达机械制造公司

0 引言

近年来,随着航空、航天领域数字化检测技术的推广,飞机工件制造以模胎制造、3D打印技术等数字量传递方式取代了传统的以样板为制造依据的模拟量传递方式。当前,异型面检测一直无法做到精确测量,对于尺寸简单的型面仍可以按数模取纸模线的方法进行检查,但复杂型面只能由检验人员采用目测方法进行粗略检查或通过大型三坐标测量机来精确测定,受尺寸限制,三坐标测量机只能测量一些较小的模胎,且效率较低,对工作环境要求较高而无法进行在线测量,直接影响了科研生产周期。

数字摄影测量是一种近景工业摄影测量,是利用数字图像进行三维坐标测量的一种技术。摄影测量通过数字相机对工业零部件或产品进行静态或动态摄影,根据像片上的图像信息进行量测、分析,采用数字方法加以处理,从而求定研究对象上点的二维或三维坐标(包括点位、大小、尺寸、形状、运动位移、速度和加速度),或者绘出对象物的各种图解图(如等值线图、轮廓线图、立面图、平面图及影像图等),可以快速、准确、高效地完成模胎的检测工作。为此,本文以飞机模胎型面检测为研究对象,利用数字摄影测量技术开展异型面机件检测方法的研究。

1 测量对象

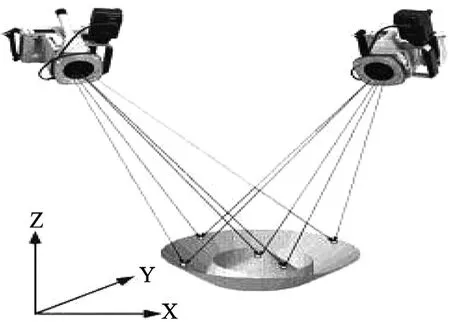

航空维修企业中,用于制造零部件的磨具、模胎是制造的基准,零部件的定位和连接基准都是由模胎来决定的,因此必须对模胎的定位基准(定位线、型面、定位孔)进行精准检测,防止定位基准超差或错误导致零部件批量不合格。根据飞机型号和零部件的不同,模胎可分为金属模胎和非金属模胎两种,模胎尺寸在 0.5~10m以上不等,表面为各类曲面,且有各种刻线,如图 1所示。

图1 航空模胎

2 测量内容

测量内容主要分为模胎表面(曲面)数字化测量和模胎表面刻线的数字化测量,且两类测量结果应统一在一个整体坐标系中。

测量完成后,应对模胎数字化测量点云进行曲面和曲线建模,并以 CATIA格式输出,此即为模胎的逆向建模工程。如模胎已有数模,则无需进行此步骤,可在后续设备配置中去除便携式扫描仪,以单+双相机即可完成模胎型面及刻线的检测,并在SA等软件中进行与数模的对比分析,就可以得出模胎的检测结果。

模胎测量精度要求包括:点云测量精度小于0.05mm,曲面和曲线建模精度小于0.2mm。

3 检测方案

采用摄影测量和扫描测量相结合的组合测量方式进行点云测量,并通过专用曲面、曲线建模软件对点云进行建模,总体技术框图如图2所示。

3.1 测量系统组成

主要测量设备包括摄影测量系统1套(双相机摄影测量系统1套、单相机摄影测量系统1套)、扫描测量系统1套和数字点云建模软件1套。

3.2 测量系统技术特点

数字摄影测量技术特点可以概括为:高精度——绝对精度最高可达3μm+3μm/m;非接触测量;测量速度快;可以在不稳定的环境中测量(温度、振动等);特别适合复杂空间的测量;数据率高,方便获取大量数据;适应性好(被测物尺寸范围由厘米级至百米级);设备便携性好。

4 测量原理

根据国内外技术发展状况,采用摄影测量和扫描测量相结合的组合测量方式进行点云测量,并以专用曲面、曲线建模软件对点云进行建模。

4.1 摄影测量原理

1)摄影测量内容

采用双相机系统对模胎表面的刻线进行数字化测量;单相机系统除测量模胎型面精度外,还为扫描测量提供全局控制点,以进行坐标系的拼接。

图2 技术框图

图3 双相机测量原理图

2)摄影测量原理

摄影测量的基本原理为两条光线的前方交会,如图3所示。

通过4个(或更多数量)控制点a、b、c、d 进行后方交会解算,可得摄影中心S1、S2的位置及其与相片面P1、P2的朝向关系(两相机的位置及姿态);与经纬仪等类似,对于未知点e,可通过其在两像片上的像点位置确定其光束方向,进而依前方交会法解算出物方坐标。

4.2 扫描测量原理

手持扫描测量系统对模胎表面的曲面面型进行数字化测量,得到数字点云,以便后续曲面建模。

5 模胎测量工作流程

1)准备工作:在工件待测表面粘贴摄影RRT标志。

2)现场对待测工件表面的RRT标志进行交向摄影。

3)对图像进行处理和计算,得到型面点的三维坐标。

4)将飞机模具的型面理论模型导入软件。

5)将测量所得的模具型面坐标点云与型面理论模型进行比对,计算型面精度RMS值,得到每个点的研修量。

6 关键技术及解决途径

6.1 人工标志及其布设

图4 测量中使用的人工标志

在测量过程中主要用到两种人工标志:圆形定向反光标志和编码标志,如图4所示。圆形定向反光标志的特点是反射亮度比漫射白色标志高出数百甚至上千倍,可以轻松得到被测目标物自身影像“消隐”而RRT标志的构像却特别清晰且突出的“准二值影像”。在天线表面布设圆形回光反射人工标志点和定向反光材料制作的编码标志,用于实现像片的拼接和计算自动化。

6.2 摄站布设与摄影

根据待测工件所在位置,考虑相机镜头视场角、摄影距离、测量精度、测量场地等问题,摄影测量采用局部摄影、整体解算的方法进行,整体解算以编码标志作为图像之间的公共连接点。测量人员可以站在待测工件附件,围绕着工件四周进行拍摄,如图5所示。常规条件下,为保证测量精度,应在距离待测工件表面2~3m左右的位置进行摄影。

6.3 系统尺度

待测胎模长度大于2m时,由于基准尺长度只有1m,可能导致测量误差加大,为此使用2根组合的基准尺(1m)来约束整个待测工件的尺度。首先基准尺可以对整个工件尺度进行约束,其次还可以起到互相校验的作用,避免测量过程中出现粗差。一般情况下应固定2根基准尺的位置。

6.4 坐标计算

受相机镜头视场角和摄影距离的限制,每幅像片只能覆盖工件的一部分。因此,各测站之间的位置关系需要利用编码标志进行传递、完成图像的拼接,其计算步骤如下。

1)对测量图像进行扫描,识别出每幅图像里的编码标志。

图5 摄站布设图

2)对每幅图像里具有相同点号的编码标志进行匹配,利用编码标志的已知空间坐标,通过后方交会,将像片统一在摄影测量坐标系下,同时得到各图像的外方位元素。

3)根据图像已知的外方位元素,利用核线匹配原理对其他非编码标志点进行同名点匹配。

4)最后利用光束法平差统一进行解算,计算所有标志点的坐标。

7 测量结果分析

图6所示为某型金属模胎,可近似为一圆锥形状。实际测量后,为了和用户之前用三坐标测量机所测数据进行对比,只选第1个圆环刻线以上的数据进行分析。对刻线上(摄影)测量点云相对其理论模型的偏差共进行了两种分析:一是比较刻线点云与理论刻线的偏差;二是比较刻线点云与理论曲面的偏差。

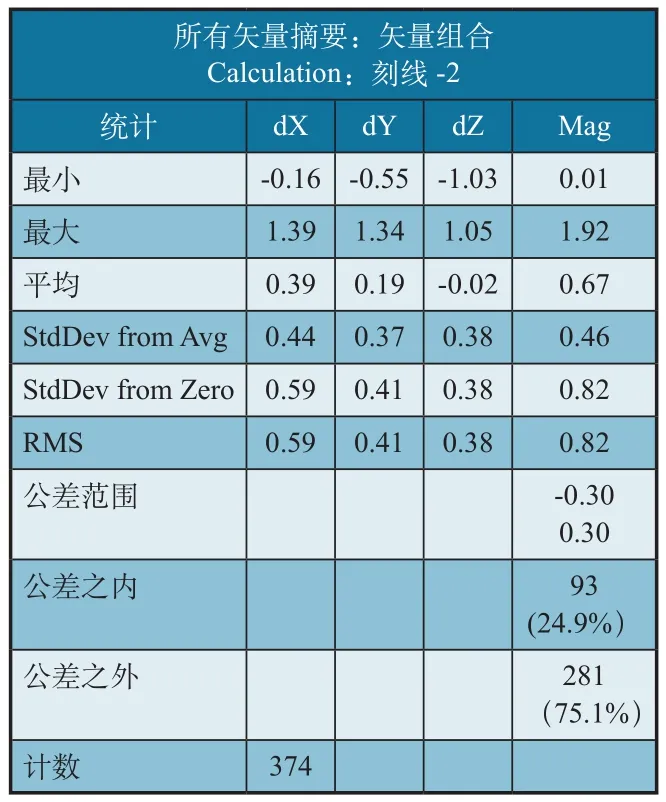

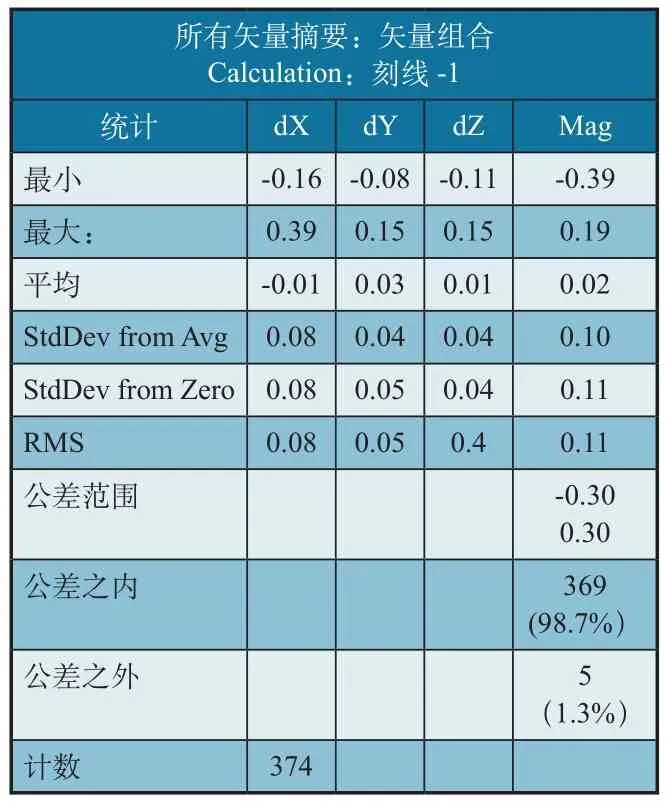

1)刻线点云与理论刻线的偏差以理论模型上刻线为参照,将测量所得的刻线上点云与之进行比较,求偏差,结果如表1所示。

从表1可以看出,十字型刻线实际刻画精度较好,而圆环型刻线的实际位置相对于理论刻线有较大的向下偏移,平均偏移量接近1mm。

图6 某型金模胎

表1 刻线点云相对理论刻线的偏差

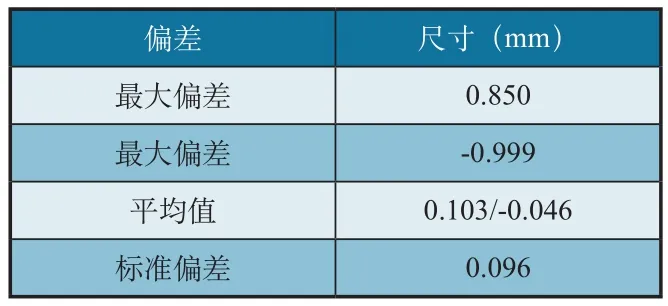

2)刻线点云相对理论曲面的偏差

刻线点云相对理论曲面的偏差主要是考察刻线在法向的偏差,其中包含测量误差和刻线本身的深度值,结果如表2所示。

从表2可以看出,测量误差和刻线深度合并在一起所引起的型面法向偏差为0.1mm。

因此,模胎表面(扫描)测量点云相对其理论曲面模型的偏差结果如表3所示。

8 结论

通过试验和理论分析以及测量结果的对比可知,对飞机模胎型面采用摄影测量和扫描测量相结合的组合方式进行测量,重复性好、准确度高、数据稳定,是解决此类测量难题的有效方法,且该方法操作过程简单,便于掌握,具有良好的推广价值。

表2 刻线点云相对理论曲面的偏差

表3 统计结果