1 ∶4 缩尺厂房中功率火灾试验研究

2020-04-11杜二峰舒赣平

杜二峰,舒赣平,吕 晓

(1. 东南大学 混凝土及预应力混凝土教育部重点实验室,江苏 南京211189;2. 山东建筑大学 土木工程学院,山东 济南250101)

大空间钢结构建筑通常占地面积大、高度高,通风条件好,该类建筑的火灾类型一般为燃料控制型火灾.当火灾荷载不是特别大或者设置有防火隔离带等措施时,燃料燃烧面仅限于局部区域,建筑内部为不均匀温度场.处在不同位置的钢构件接受到的热量是有差别的,这和一般室内火灾中假定室内是均匀温度场的情形有显著不同.因此有必要对大空间钢结构建筑中的火灾发展规律和结构响应特征进行研究.

目前,国内外对大空间钢结构抗火性能的研究主要集中在理论分析方面[1-8],而关于试验研究的成果还比较少.同时由于大空间结构造型各异,且大多形式复杂,因此已有的试验研究主要集中在相对简单的门式刚架结构上.Wong[9]基于英国规范设计建造一个1 ∶5 缩尺整体门式刚架结构,并对其在局部火源作用下的力学反应进行试验研究,然而该研究主要针对一榀刚架的钢梁全部被火焰包括的情形,是标准火灾在实际场景的再现,未涉及模型内部整个空间的不均匀温度场.Pyl 等[10]报道了一个长20 m、宽8 m、檐口高度为2.5 m 的冷成型薄壁钢组合截面门式刚架结构的抗火试验研究,该试验是针对室内均布火荷载的工况.

综上可知,目前已有的试验研究较少关注大空间建筑内部温度场分布规律和钢构件的温度发展规律.因此,本文拟开展门式刚架厂房火灾试验对火灾热烟气的发展规律、模型内部空间以及钢构件的温度分布发展情况进行研究.同时,采用《建筑钢结构防火技术规范》(GB51249-2017)[11]给出的钢构件温升计算公式对试验中构件升降温进行计算对比,以验证规范计算方法在实际火灾场景中的适用性.

考虑到足尺实体门式厂房火灾试验需要耗费大量的人力与物力,火灾发展过程难以控制,试验数据采集难度以及试验危险性较大,因此本文拟开展缩尺的中功率火灾试验.

1 试验方案

1.1 试验模型

缩尺试验模型与原型结构之间满足一定的相似准则时,缩尺试验模型的试验结果才能够直接推算到原型结构上去.对于火灾缩尺模型试验而言,缩尺模型与原型须满足时间相似、几何相似、温度相似和火源强度相似等.设计缩尺试验模型首先要确定几何缩尺比例,比例过大会导致试验成本较高,过小则试验精度难以保证. NFPA92B[12]推荐的最小几何缩尺比例为1 ∶8,因此经过对比分析,本试验的几何缩尺比定为1 ∶4. 拟研究的原模型尺寸为: 长50 m,宽24 m,檐口高度为9 m,屋脊高度为10.2 m,屋面坡度为1/10.此模型的地面面积为1 200 m2,满足大空间建筑火灾的要求.相应缩尺模型的尺寸为:长12.5 m,宽6 m,檐口高度为2.25 m,屋脊高度为2.55 m.

试验模型的整体外貌如图1 所示,其屋面结构布置如图2 所示. 在两端山墙居中各设置一个宽1.2 m,高2.03 m 门洞,在两侧墙设有玻璃窗.模型主体结构由6 榀门式刚架组成,榀间距为2.5 m.刚架梁、柱均采用8 号工字钢制作,截面尺寸为80×50×4.5×6.5 mm.墙檩和屋檩由镀锌钢板弯折而成,截面尺寸为60×38×12×1.6 mm. 在屋脊和梁柱节点处设置刚性系杆,刚性系杆采用直径为42 mm、壁厚为3 mm的圆钢管.

图1 试验模型全貌Fig.1 The test building

图2 屋面结构布置平面图(mm)Fig.2 Layout of the roof structure(mm)

在模型两端设置屋面水平支撑和柱间支撑,支撑采用直径为10 mm 的圆钢.屋面板为岩棉夹芯板,其上层压型钢板为0.5 mm 厚瓦楞板、下层压型钢板为0.5 mm 厚平板,中间为75 mm 厚岩棉.墙面板为0.5 mm 厚单层压型钢板. 所有钢材的材质均为Q235B.

1.2 试验火源

文献[13]给出的相应于中功率火灾的最大热释放速率为5MW,NFPA92[14]给出火源功率缩尺准则如下式所示:

式中:Qm和Qf分别为模型和原型的火源功率;Lm和Lf分别为模型和原型的特征长度,Lm/Lf=1/4.

将相关数据代入式(1)可得缩尺后火源功率为156.25 kW.

由于柴油油池火稳定燃烧时能够产生较为稳定的燃烧速率,而且比较符合大空间火灾的特点,因此将试验火源设计为柴油油池火. 油池选取边长为0.5 m 的正方形油盘,其稳定燃烧阶段的功率为154.4 kW[15],基本和缩尺后中功率火灾的火源功率相当.油盘深0.06 m,内装2.8 L 柴油作为燃料,同时添加200 mL 的汽油助燃,放置在第3 轴线地面中央.

1.3 温度测量方案

采用K 型热电偶对模型内部热空气温度和钢梁、钢柱温度进行测量.数据由日本东京测器有限公司生产的TDS303 数据采集仪自动采集.

为了能较充分地捕捉重点部位的温度数据,又不至于热电偶布置太多,对热电偶采取非均匀布置方案.其中火源正上方的第3 轴线门式刚架及热空气热电偶布置最多,如图3 所示.构件和热空气热电偶的编号分别以S 和G 开头. 编号中的第一个数字为该热电偶所在的轴线号,其余数字为该热电偶的序号,本文其它的热电偶编号均遵循该原则.左侧檐口和屋脊处钢梁热电偶分别布置在上下翼缘和腹板中心,用以观测温度在同一截面的分布情况,如图3中a 和b 截面所示.其他部位梁、柱热电偶均固定在腹板中心.

图3 3 轴线热电偶布置图(mm)Fig.3 Positions of thermocouples at axis 3(mm)

其它轴线门式刚架仅在梁柱节点、屋脊处以及C 轴线一侧1 和2 轴线钢柱柱中布置热空气热电偶.A 轴线一侧各榀梁柱节点处的热空气热电偶的编号分别为G11、G21、G41、G51 和G61;屋脊处各榀刚架的热空气热电偶的编号分别为G12、G22、G42、G52 和G62;C 轴线一侧各榀梁柱节点处的热空气热电偶的编号分别为G13、G23、G43、G53 和G63,1 和2 轴线钢柱柱中热空气热电偶的编号分别为G14 和G24.

2 试验过程及现象

在点火10 s 后火苗基本上布满整个油盘,如图4(a)所示.20 s 时,火苗高度接近0.625 m,火苗上方形成明显的烟柱.46 s 时,火苗高度接近1 m,屋顶形成明显的烟气层,如图4(b)所示.78 s 时,火苗高度达到1.25 m,此时烟气层已下降至距地面约1.5 m处.162 s 时,火苗高度达到1.375 m,烟气层下降至距地面约1.25 m 处,此后烟气层距地面的高度基本上在1.25 m 与1.5 m 之间浮动,即火源燃烧产生的热烟气和通过门洞散失的热烟气达到了基本平衡.294 s 时,火苗高度达到1.5 m,如图4(c)所示.514 s时,火苗高度约为1.375 m,之后火势有所减弱.616 s时,火势明显减弱,此刻火苗高度约为1 m,如图4(d)所示.646 s 时,火苗高度降到0.75 m 左右,684 s 时,火苗高度降到0.375 m 左右,754 s 时,仅油盘角部有少许火苗,如图4(e)所示.836 s 时,火苗基本熄灭.

图4 火源发展图Fig.4 The fire development process

3 温度分布及分析

3.1 热空气温度

试验中各榀刚架屋脊处的热空气温度随时间的变化规律如图5 所示.由图可见火源正上方的第3 轴线刚架屋脊处热空气热电偶G35 的温度最高,其原因是此处为烟气羽流的中心区域.离开火源正上方之后,热空气温度剧烈衰减.随着距火源的距离增大,各热电偶温度峰值渐减.

图5 屋脊热空气温度-时间曲线Fig.5 Temperature curves for the gas near the apex

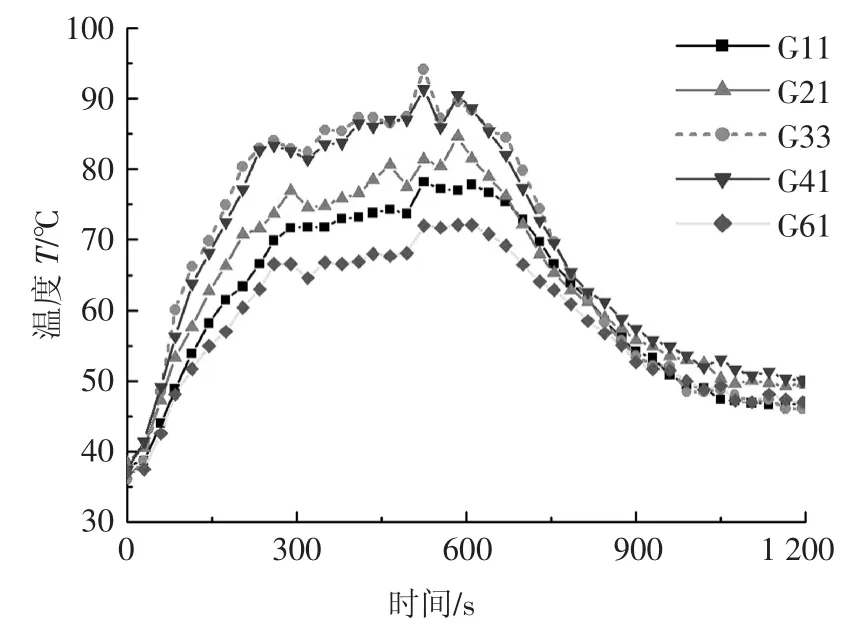

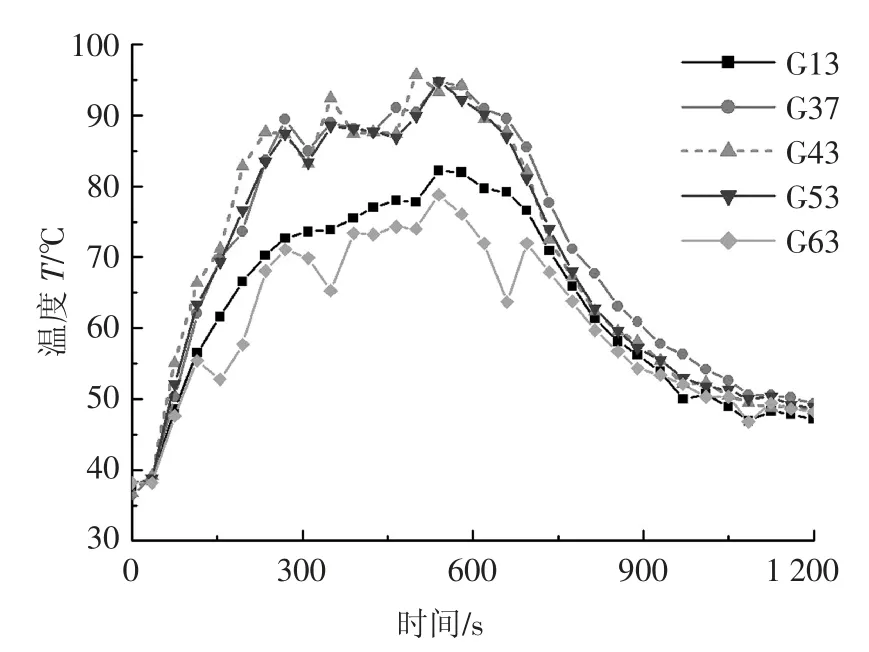

图6 和图7 分别给出了各榀刚架A 轴线和C 轴线侧檐口处热空气温度随时间的变化曲线. 由图6可见热电偶G33 的温度峰值最大,热电偶G41 的温度曲线和G33 非常接近. 虽然热电偶G21 距火源的距离和热电偶G41 的相同,但前者温度明显低于后者,其原因可能是热电偶G21 距门洞较近,热量损失较多.其他两个热电偶的温度峰值随着距火源的距离增大而减小. 由图7 可以看出热电偶G37、G43 和G53 的温度-时间曲线基本一致,而G13 和G63 的温度峰值明显减小.

图6 A 轴线檐口热空气温度-时间曲线Fig.6 Temperature curves for the gas near the eave in grid A

图7 C 轴线檐口热空气温度-时间曲线Fig.7 Temperature curves for the gas near the eave in grid C

火源正上方第3 轴线钢梁下方布置的热空气热电偶测得的温度随时间的变化曲线如图8 所示.由图可见离开火源正上方之后,热空气温度显著减小.两侧温度基本成对称分布.

图8 3 轴线钢梁处热空气温度-时间曲线Fig.8 Temperature curves for the gas near the beam in grid 3

图5 ~图8 中各热空气热电偶均处在热烟气层中,综合各图可以看出,除火源正上方的热电偶G35之外,其它各测点的温度比较接近,相差在30 ℃以内.其原因是火源燃烧产生的烟气羽流在浮力作用下上升冲击屋顶后,沿屋顶向四面扩散,火源正上方的区域成为热烟气扩散中心,温度最高.而四散出去的热烟气不断向下方的冷空气传输热量,温度相对较低.因此,热烟气层可以分为火源正上方的高温区及以外的次高温区.

图9 给出了第3 轴线钢柱侧热空气热电偶温度随时间的变化情况.由图可见两侧热空气温度分布基本对称.柱中(G32、G38)和柱脚处(G31)的热电偶的温度明显低于檐口处(G33、G37)的温度. 这是因为柱中以下处在热烟气层之外.因此局部火灾下建筑内部空间明显可分为热烟气层区和以下区域.

图9 3 轴线钢柱侧热空气温度-时间曲线Fig.9 Temperature curves for the gas around the column in grid 3

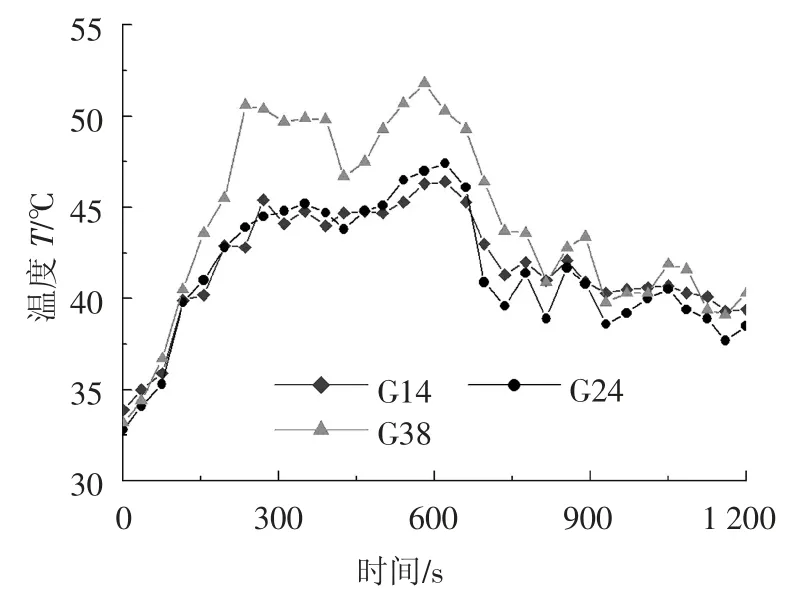

C 轴线侧第1、2 和3 轴线钢柱柱中的热空气热电偶测得的温度随时间的变化曲线如图10 所示.由图可见三者的温度相差不大,因此热烟气层以下的区域可视为一个均匀的温度场.

图10 C 轴线钢柱中部热空气温度-时间曲线Fig.10 Temperature curves for the gas around the middle part of the column in grid C

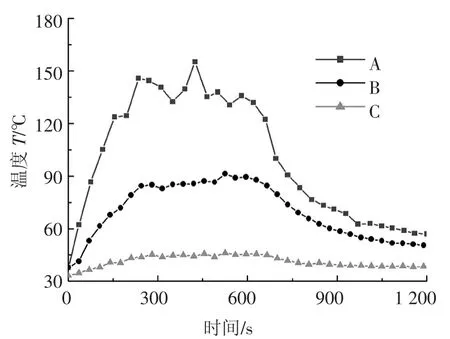

由于各区域内的温度相差不大,因此热烟气层高温区、次高温区,以及热烟气层以下的区域的温度-时间曲线可分别用各区域热空气的平均温度-时间曲线代表,如图11 中A、B 和C 三条曲线所示.

图11 各区域热空气温度-时间代表曲线Fig.11 Representative gas temperature curves for the different zones

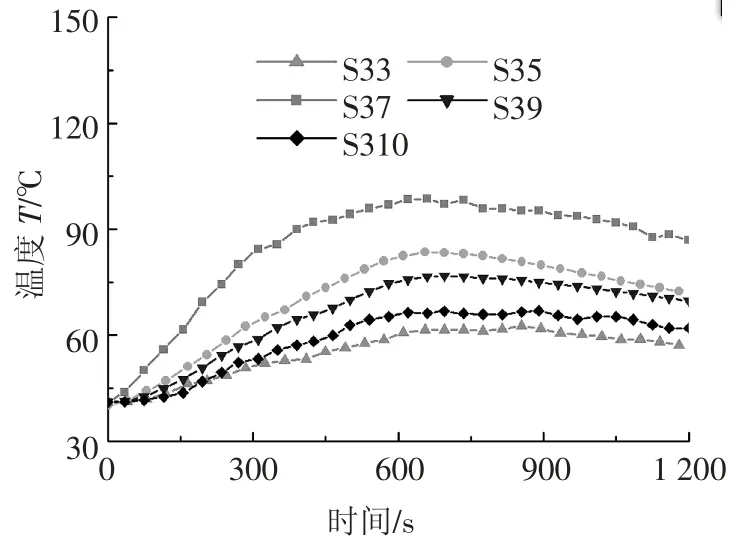

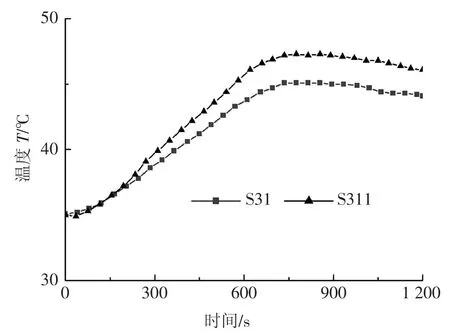

3.2 钢构件温度

图12 和图13 分别给出了第3 轴线屋脊处b 截面和左侧檐口处a 截面上翼缘、腹板中心和下翼缘的温度-时间曲线.从图中可以看出,钢梁截面温度基本均匀分布,其主要原因是钢梁截面较小,钢材的导热性较好,且整个截面处在热烟气的包围之中.在升温阶段,钢梁温度明显低于热空气温度.在降温阶段,钢梁的降温速度较慢,其温度远高于热空气温度.

图12 3 轴线屋脊处钢梁温度曲线Fig.12 Temperature curves for the apex in grid 3

图13 3 轴线左侧檐口处钢梁温度曲线Fig.13 Temperature curves for the left apex in grid 3

第3 轴线钢梁和钢柱腹板中心处热电偶测得的温度随时间的变化情况如图14 和图15 所示.其温度发展分布规律和前文相应位置的热空气相似,不再赘述.

图14 3 轴线钢梁温度-时间曲线Fig.14 Temperature curves for the beam in grid 3

图15 钢柱温度-时间曲线Fig.15 Temperature curves for the column

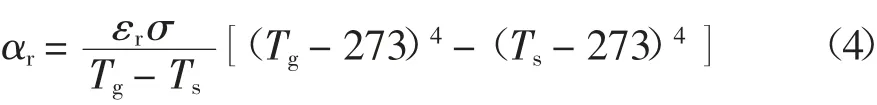

4 构件温度计算对比

《建筑钢结构防火技术规范》(GB51249-2017)给出的构件升温计算方法如下式:

式中:Ts和Tg分别为钢构件和热空气的温度(℃);α 为综合热传递系数[W/(m2·℃)];cs为钢材的比热(J/(kg·℃));ρs为钢材的密度,取ρa= 7 850kg/m3;F/V 为无防火保护钢构件的截面形状系数(m-1);Δt 为时间步长,不宜超过5 s.

综合热传递系数α 计算公式如下:

式中:αc为对流传热系数,取25 W/(m2·℃);αr为辐射传热系数[W/(m2·℃)],其计算公式如下:

式中:εr为综合辐射率,本文取0.7;σ 为斯蒂芬-波尔兹曼常数,取5.67×10-8W/(m2·℃4).

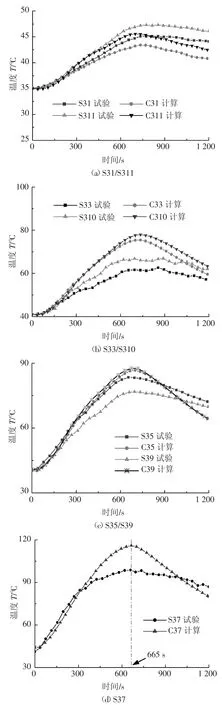

采用上述公式计算的构件升降温曲线及其与实测值的对比情况如图16 所示.图中,由规范公式计算的曲线标以字母“C”.

由图可见,对于测点S31 和S311,在升温段的前期,规范公式计算的结果和试验实测值吻合较好,在升温段的后期,计算结果较试验数据偏小.在计算温度峰值点处,对于上述两个测点,计算值较试验值分别小1.67 ℃和1.54 ℃. 相对于它们的温升(10 ℃和12.1 ℃)而言,误差分别为16.7%和12.7%.造成这一现象的原因是这两点均位于柱中,处在热烟气层以下,它们的温升不仅源自热烟气,而且受到火源的直接热辐射作用,因此其温度场计算需要额外考虑火焰的直接辐射作用.对于处在热烟气层次高温区域的测点S33、S35、S39 和S310,除S35 外,在升温段,计算结果均较试验数据明显偏大.对于处在热烟气层高温区域的测点S37,在390 s 之前,规范公式计算的结果和试验实测值吻合较好.此后直至665 s(升降温转折点),计算值比试验值的增幅显著偏大.对所有测点,公式计算的降温的速度都比试验结果偏快.造成计算偏差的主要原因是规范公式是基于标准火灾的升温阶段,相关参数的取值不完全适用于实际火灾.因此,对于实际火灾中钢构件的升降温计算方法,需要进一步研究探索,目前相关工作正在进行之中.

图16 计算值与试验值对比曲线Fig.16 Comparison of experimental and calculation curves

5 结论

本文设计建造了一个1 ∶4 缩尺门式刚架厂房模型,并在其内开展了小规模火灾试验研究,同时,利用我国规范给出的钢构件升温计算公式对试验中构件升降温进行计算对比.得出以下结论:

1)热空气温度峰值从火源正上方向四周逐渐减小. 沿跨度方向两侧温度分布基本对称.局部火灾下建筑内部空间明显可分为热烟气层高温区、次高温区和热烟气层以下区域.

2)升降温全过程钢构件的温度变化相对于热空气表现出明显的滞后现象.钢构件的温度沿截面方向分布较均匀.

3)《建筑钢结构防火技术规范》(GB51249-2017)给出的钢构件温升计算公式不完全适用于实际火灾场景,对于处在热烟气层以下的钢构件,其温度场计算需要额外考虑火焰的直接辐射作用.