三柱塞往复式高压泵在使用过程中的改造完善

2020-04-10闫俊杰

闫俊杰

(中国石化催化剂长岭分公司,湖南岳阳414000)

三柱塞往复式高压泵(简称高压泵)是喷雾干燥工艺中不可缺少的设备,同时也是生产线上的关键设备。在生产过程中,高压泵故障率长期居高不下。通过对2017年裂化剂装置高压泵P1806-2 和P1804-4 故障率统计发现高压泵主要故障包括:盘根漏料、柱塞大堵头处漏料、倒缸等。

1 高压泵结构和工作原理

1.1 高压泵结构

(1)控制系统:控制系统由启停控制系统、变频调速控制系统[1]。

(2)电气部分:由电控箱和电动机组成,电控箱内设置交流接触器、空气开关等。电动机采用星三角降压起动。

(3)减速传动部分:采用齿轮减速传动,减速箱的输入和输出轴均装有联轴器,分别与电动机和曲轴连接,联轴器处设有防护罩。

(4)动力端:机身为箱式结构,材质为灰铸铁。内部由曲轴、轴瓦、连杆和滚动轴承组成。曲轴下部存放润滑油,油面显示在油镜上,采用N68 机械油润滑。1 根曲轴上并联3 根连杆,3 根连杆在曲轴上相互错开120°,即吸液和排液依次相差1/3周期,大大地提高了排液的均匀性。

滚动轴承采用飞溅润滑。轴瓦采用强制润滑,润滑油由专用供油泵经滤油器从曲轴连杆内的油道送到各摩擦副进行润滑。

润滑油泵装有润滑油冷却器、滤油棒及油压控制器,调整油压在0.3~0.4 MPa。

(5)液力端:液力端由缸体、柱塞、稳压包、吸入阀、排除阀、压力表、进出口管线和法兰等部件组成。

缸体为长方形不锈钢块锻造而成,材质316L,开有3 个柱塞孔,柱塞由不锈钢或陶瓷制造,柱塞由连杆带动。为防止液体泄漏和空气渗入,采用填料密封。

1.2 工作原理

电动机与减速箱、减速箱与曲轴通过联轴器联接,曲轴通过连杆带动柱塞作往复运动。传动机构将电动机的回转运动变成往复运动,柱塞一端伸到泵体内,当柱塞离开泵体时,在泵体的泵腔内产生低压,物料由于外压的作用由泵腔下部被吸入缸内,排出阀受排出管内介质的压力而关闭。当柱塞反向运动时,由于缸内介质压力增加,吸入阀关闭,排出阀打开向外排液,物料排出。

2 故障及原因分析

2.1 盘根泄漏及原因分析

高压泵在用柱塞有2种:氧化锆陶瓷柱塞和不锈钢柱塞。

柱塞密封通常采用盘根形式,一方面比较经济,另一方面是检修方便。但其频繁泄漏也成为影响高压泵连续运行的重要因素。在正常安装维护的情况下,柱塞泄漏频次高的原因主要有3个:

(1)使用普通盘根

以前使用的盘根为整卷,材质为混纺纤维浸四氟,每次更换盘根需要检修人员根据实际长度一根一根切割好,由于检修人员技能水平的参差不齐,造成盘根长短不一样、切口角度不一致,导致使用时盘根寿命下降。

混纺纤维材质较软,硬度低,易造成较硬的物料夹入盘根内,加剧柱塞的磨损,所以每次安装时都需要检修人员进行预压,费时费力;盘根偏长会造成盘根安装后排列不齐,出现缺陷;盘根偏短及切口不一致会造成接口处密封效果差[2]。

(2)金属柱塞设计存在缺陷

柱塞在工作中做往复运动,来回撞击,背帽原设计没有防松措施,经常出现背帽松动,“O”型圈损坏等现象。

原金属柱塞使用的材质为2Cr13,该材质特点是硬度高,耐腐蚀性差,由于裂化剂物料pH 低,导致在使用过程中柱塞表面短时间内被腐蚀,造成柱塞漏料。

(3)旧陶瓷柱塞质量较差

由于工艺原因,旧陶瓷柱塞硬度较差,表面易损伤,且在冷却水堵的情况下短时间内就会炸裂。

2.2 柱塞大堵头处漏料及原因分析

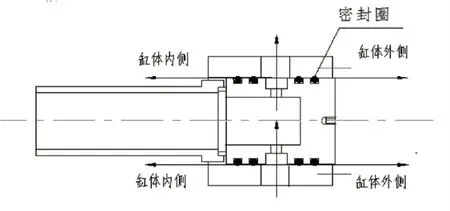

柱塞大堵头密封圈及与其安装配合的表面有损伤,均会导致泄漏。高压泵的大堵头既是填料箱堵头,也是物料的通道。大堵头前后2 道各2 个密封圈进行圆周密封,物料从大堵头中部及中心的孔道进出,前道2个密封圈防止物料沿着缸体内壁从缸体内侧泄漏;而后道的2个密封圈是防止物料沿着缸体内壁从缸体外侧压盖处泄漏,见图1。

图1 大堵头密封圈失效泄漏途径

高压缸缸体和盘根箱的密封都是与大堵头关联,只要它们之间有一处密封面腐蚀破坏就会造成泄漏,当腐蚀严重时必须更换高压缸,盘根箱和堵头。其泄漏原因主要有2个:

(1)每次更换盘根都要拆卸大堵头,多次反复拆装造成大堵头与缸体局部磨损,且在长时间使用过程中,高压缸缸体、盘根箱和大堵头均腐蚀磨损严重,他们之间的密封面被破坏,造成泄漏,同时会导致缸体报废。

(2)缸体设计存在缺陷,大堵头设计虽便于检修,但增加了密封点,且频繁拆卸加速腐蚀磨损。

2.3 倒缸及原因分析

单向阀内部物料从高压区回流到低压区,导致出口压力波动的现象称为倒缸,内部密封失效是单向阀倒缸的根本原因。内部密封失效分为:尼龙球密封失效和密封圈密封失效2种[3]。

尼龙球的损坏或磨损,或是阀座孔圆弧面腐蚀或磨损,都会造成尼龙球与阀座圆弧面配合不严密,导致尼龙球密封失效。密封圈的破损、老化或磨损;与密封圈接触的缸壁的损坏或磨损;松动引起密封圈在阀座和限位套之间的配合间隙变大,以上3种情况均会导致密封圈失效。

尼龙球密封失效属于正常磨损,不会对缸体造成影响。密封圈失效,更换不及时会导致物料冲刷缸壁,以及密封圈与阀座在缸体内上下蠕动磨损缸壁,长期运行会对缸壁造成损伤直至报废。因此,降低倒缸频次主要是降低密封圈损坏频次。

3 技术改进措施

3.1 降低盘根漏料频次采取的措施

(1)针对普通盘根硬度低和检修中人为因素造成的长短不一、切口不好等问题。与某密封材料有限公司共同设计了新的成型盘根。新盘根采用芳纶浸四氟,该材质强度高、耐酸性好,且在制作过程中施加预压,提高了盘根寿命。同时,新盘根长短一致,切口平整,切口处采用特殊胶水粘结,稳定性好。

(2)针对金属柱塞背帽没有考虑防松的问题,把单背帽改成了双背帽,并在柱塞上增加环形槽,安装密封圈来解决轴向泄漏问题[4]。

针对2Cr13 耐腐蚀性差,将柱塞材质改为316L,虽然提高了耐腐蚀性,但316L存在硬度较低的缺点,导致金属柱塞的寿命不理想。

陶瓷柱塞有硬度高、表面光滑等特点,可以很好的降低盘根泄漏频率,延长盘根和柱塞使用寿命。原陶瓷柱塞在使用过程中经常出现表面磨损、炸裂的情况,与厂家沟通,使用了新材料、新工艺加工的陶瓷柱塞。新柱塞在试用6个月后,没有出现磨损和炸裂,表面粗糙度仍然符合要求,延长了柱塞的使用寿命。

使用新型陶瓷柱塞,可以有效降低盘根泄漏率,降低检修频次、劳动强度,节约配件成本。

3.2 解决柱塞大堵头处漏料所采取措施

在不改变高压缸结构的情况下,把中间套与盘根箱的端面密封和中间套与高压缸的圆周密封合并成1 处密封,在中间套小头端面处车1 个170.40×4.80 mm 的凹台,安装180×5.7 mm 的“O”型圈,利用“O”型圈的补偿来弥补高压缸缸体、盘根箱和中间套因为腐蚀无法密封而泄漏频率高的问题。改造后,密封面在腐蚀磨损的情况下,大堵头处的漏料频率由原来的2~3次/月降至1次/月。

2017年,P1806-2 在新缸体制造中与厂家沟通,改进缸体设计,将高压缸与大堵头设计为一体,彻底消除了因大堵头反复拆装磨损造的泄漏问题,提高了缸体使用寿命。新缸体于2017年9月用于P1806-2,至今缸体部位未出现损伤。

3.3 降低倒缸频率所采取的措施

高压泵阀座密封圈失效、缸壁腐蚀磨损都会造成倒缸,只需把次通道完全封闭,即可保护缸壁,也可使已报废的缸壁继续使用[5]。

对主、次通道之间的通道,通过安装尼龙垫片对缸体阀座的上下端面进行密封。

安装尼龙垫的作用,是将主次通道之间的通道封闭,主通道内的物料就不会跑到次通道内去了,次通道进料后,也不会跑到主通道中去,压力就不会波动。

在缸壁出现轻微损伤的情况下,在下阀座底部安装尼龙垫,通过调整尼龙垫的高度来让密封圈错开损伤部位,形成新的密封面来消除倒缸。当缸体损伤严重时,可通过在缸体底部、阀座和下限位套直接安装尼龙垫,将单向阀的周向密封改为径向密封,来消除倒缸,延长缸体使用寿命。

4 改造效果

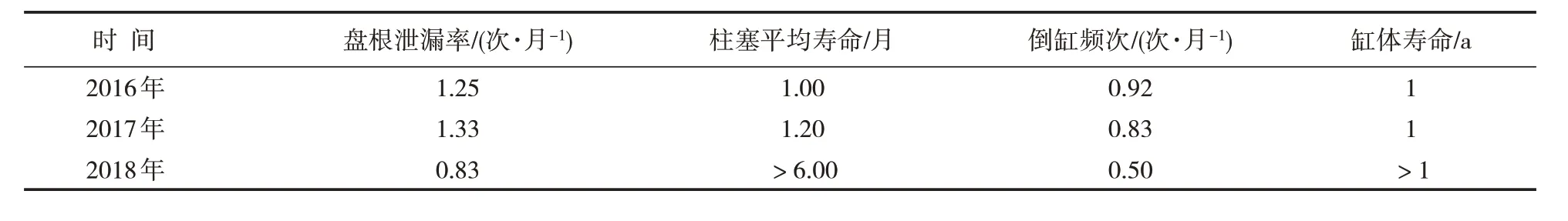

通过上述改造,有效的降低了盘根箱泄漏率,延长了柱塞与盘根的寿命,降低了倒缸频次。对缸体的改造有效延长了缸体使用寿命,见表1。

表1 实施改造后的故障率

5 结束语

通过在实际检修过程中对高压泵的不断改造和完善,有效降低了高压泵的故障率,降低了检修频次和劳动强度,保证了设备长周期稳定运行。

使用成型盘根后,在盘根更换过程中通过不断摸索,将传统的先装柱塞后装盘根和导向套的方式改进为先装盘根和导向套后装柱塞,更换盘根的工作量由原来4人8 h降至3人3~4 h。通过单台高压泵多次实验,发现盘根安装方式的改变对盘根泄漏不会造成影响,将该方法推广至所有高压泵的检修中,大大降低了检修人员的劳动强度。