槽车物料交接计量误差分析及损耗控制

2020-04-10乔文霞

乔文霞

(中国石油大庆石化公司化工一厂,黑龙江大庆163714)

我国油品陆上石油运输以管道运输为主,但随着各大油田开发,节能降耗,能源回收,受到运输成本以及接收单位交通情况限制,轻烃只能以汽运输送,运输工具主要为液化石油气槽车[1]。

槽车作为主要计量容器,对其计量要求日益增高。但目前有依据参考的只有1989年国家计量院制定的JJG 1014-1989《罐内液体石油产品计量技术规范》和中国石油化工集团公司企业标准QSH0632-2015《成品油交接计量管理规范》,其中公路运输的交接允差为交接计量数据的±0.2%但该允差在实际交接过程中没有明确规定和执行标准,产生的争议只能协商解决,为油品交接计量工作带来诸多不便[2]。

。

1 卸车装置

某石化公司原料二车间拥有1 套含15 个鹤位的零散轻烃卸车设施,1988年建成投用,经3 次改造,目前有2 座数字式电子汽车衡、15 个鹤位的卸车栈台,2 台15 m3气液分离罐,鹤位采用压缩机卸车。主要接收零散轻烃、拔头油、抽余油等油品,其中1~8#鹤位卸车的零散轻烃进入G、H、I、J 罐储存,9#~12#鹤位卸车的拔头油进入M 罐储存,13#~15#鹤位卸车的精细化工液化气通过压缩机C-A/B将物料卸进P、Q罐储存。

2 卸车量现状

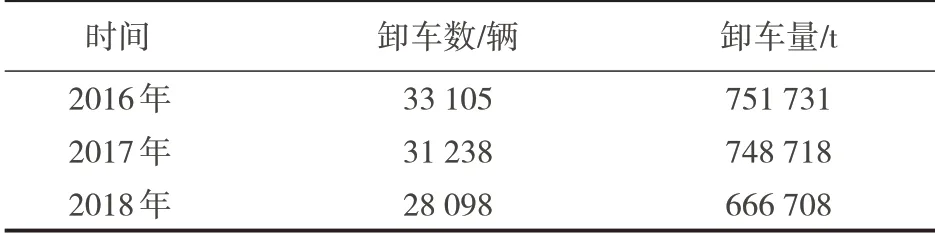

(1)原料二车间卸车量见表1

表1 原料二车间近年卸车量

(2)卸车量送收差值对比见表2

表2 卸车量送收差值对比

从表2可知,统计近3年差量共8063 t,结算按送量方数据为准。如按6000 元/ t 计算,3年合计差值为4837.8万元。

3 误差原因分析

该车间测量器具为汽车衡,每日统计散烃接收总量,罐存接收量,计算其中偏差登记在册。但是计量有多种因素引起的误差,真正损耗量、损耗率要经长期、多次数据累计和摸索才能取得[3]。

(1)装卸运输过程造成的误差

油品从油库出车前经过严格计量,油库计量器具均属国家强制计量定检项目,但还是有超损、短量现象,大部分原因是供销计量器具不同,统计计量方式不统一,造成接收单位与销售单位统计计量数据不统一。该误差在买卖合同上通过协商限定定额,一般定额以内的实际损耗由收货方负担,运输途中的责任损耗由承运单位负责,发生油品溢余由发货方承担定额意外部分[4]。

对于差量限定:槽车毛重差量在±120 kg之内的车辆进场,误差值占比±0.25%,买方可以组织正常卸车。如果发现槽车毛重差量在±120 kg至±200 kg 之间,误差值占比±0.25%~±0.3%,及时通知买方原料岗位,查清原因,方可卸车。如果发现槽车毛重差量超过在±120 kg,误差值占比达±0.3%以上。则买方原料岗临时组织卖方承运方共同查清原因,方可卸车。如遇雨雪天气,运输单位会造成一定的差量。

(2)设备滴漏损耗及计量器具误差

该部分油品损耗及误差是无法避免的,其中设备滴漏损耗主要表现在4个方面:

①卸车栈桥阀门不严,单向阀门失灵;

②机泵、管线密封点失效;

③转动设备转动部位存在缺陷,密封失效;

④卸完取出鹤管或胶管残存油品滴漏。

滴漏看起来似乎数量不大但积少成多累计起来十分可观。例如:1 个泄漏点每s 滴油1 滴,每月就会损耗130 L油。如果1个单位有这样的泄漏30处,则1 个月就可损耗油品2.8 t之多,1 a 就损耗达33.6 t。如果是时断时续的小油流,则累计损耗将更大。对于1 个泄漏严重的泵房,若1 d 接油1 桶约18 kg,则1个月损耗54 kg,全年将损耗6.4 t。某油库有机泵50 余台即使设备滴漏都符合规定标准,即轻油滴漏10 滴/min,重油泵滴5 滴/min,则全年机泵累计滴漏损耗也可达10 t。

(3)卸车工艺损耗误差

考虑轻烃物料易发生气化,物料装卸采用下装下卸方式。零散轻烃槽车入场后,进入指定区域停车等候,车辆静止后,联系化验车间采样分析,化验人员主要检测油品质量,水含量等参数,合格后在质检人员指挥下进入汽车衡,过磅时,槽车必须停在汽车衡指定位置,司机按照相应要求到达指定位置。称重后将槽车停到指定鹤位后,将鹤管卡扣接好确定其牢固后,接通气相管线,利用氮气压力将物料卸入球罐内,卸车后的槽车内带有一定的压力的氮气[5]。

散烃储罐卸车和送料时,储罐由于气相平衡问题,平衡能力不足,储罐压力波动较大。卸车和夏季时储罐经常出现压力超高,须气相排火炬,送料时储罐压力过低,须充氮气补压,储罐气相排放损失较大。散烃卸车的罐压力逐渐升高,而送油的罐压力逐渐降低,气相平衡线管径细,压力平衡不过来。压力高的罐须要进行排放,压力低的罐需要充氮气。

按照其作业性质,这类损耗叫做收油损耗或输转损耗。在收发油品时,油罐“大呼吸”损耗为1.08~1.65 kg/(t·次),最大达2.4 kg/(t·次),则全年损耗累计也可达3.55~5.42 t。

4 误差损耗控制措施

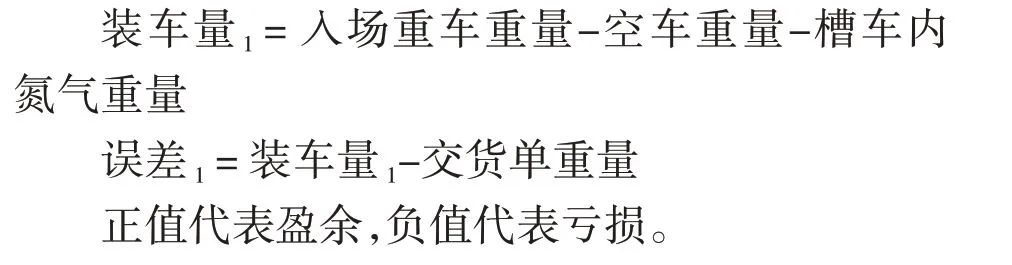

(1)优化卸车核算流程

在原料二车间卸车一般流程为:槽车递交交货单,入场检验称重,进入栈桥使用氮气卸车,卸车完成去泄压鹤位将槽车罐内压力降至指定压力,出厂称重(2016年前以入厂汽车衡称重为准),计算方式:

其中槽车内氮气重量计算公式为:m=N×M=PV/RT×M

式中N—氮气的物质的量;M—氮气摩尔质量;P—槽车内氮气压力,MPa;T—环境温度,℃;V—槽车罐装容积,m3;R—气体气态常数。

以罐车容积58 m³为例,在环境温度为25 ℃的情况下,槽车内氮气重量见表3。

表3 槽车内氮气重量

但该方式由于随着环境温度变化氮气质量偏差较大,并且罐车容积,压力都对其有较大影响,误差无法得到有效控制而后,相关专业与供应油品公司协商将槽车内氮气重量定义为1个常数,减少影响因素,便于计算,同时要求:

①结算重量以交货单为准;

②规定运输槽车统一标准,同一型号,槽车容积定为58 m³;

③出厂称重时,槽车出厂称重前必须通过泄压鹤管将罐内压力降至0.25 MPa。

则目前结算重量计算方式为:

装车量2=重车重量-空车重量-规定重量

误差2=交货单重量装车量-装车量2

正值代表亏损,负值代表盈余。

设备滴漏损耗及计量器具误差这类误差只能通过管理手段尽力消除。

(2)优化卸车工艺流程

该原料罐区现有5 个5000 m3的轻烃储罐VG、H、I、J、M 设计压力较低(0.35 MPa)。卸车时,为保证储罐安全,气体的排放压力设定到0.25 MPa,这样就使轻烃中的轻组分随氮气排出,冬季易造成火炬线凝液。为了改变上述情况,将原料缓冲罐V-1(V-1罐所属装置已停用)作为气液分离罐,将现有5 台球罐V-G、H、I、J、M 的气相平衡线保温、伴热、扩径(在原位置由DN50 改为DN80)后。卸车时,放空气相进入V-1 罐,经气液分离后,气相经管线去化一火炬,液相用氮气压回球罐V-G、H、I、J、M气相平衡线扩径后,可有效改善储罐压力平衡问题,必须减少储罐的超压的排放。

(3)其它优化措施

为降低散烃排放损失,增加经济效益还采取其它优化措施:

①储罐卸压手动排放改调节阀自动控制排放,及时调整排放量,减少排放损失。

②V-G、H、I、J 与V-M 罐单独排放改并联平衡排放。原V-M罐气相单独排放,改造后,V-M与V-G、H、I、J 罐气并联,压力平衡,从而减少排放。以往情况是,散烃卸车的罐压力逐渐升高,而送油的罐压力逐渐降低,气相平衡线管径细,压力平衡不过来。压力高的罐须要进行排放,压力低的罐则须要充氮气。散烃储罐气相线扩径和5 个罐并联操作后,解决了这一矛盾,压力高的罐给压力低的罐进行补压,既减少了排放又减少了氮气用量。

③原V-G、H、I、J 罐设计中无保温层,根据工艺优化需要,增设罐体80 cm 保温层。罐体保温后,夏季可有效降低罐体温度,夏季气温高时,罐内物料温度较罐体未保温前可减低5 ℃,从而大大减少因罐内物料温度升高,而采取的气相排放。

④化工一厂原料二罐区现有汽车卸车方式都是采用氮气加压的方法进行卸车,而接收的精细化工液化气的操作压力为0.685 MPa(40 ℃),不能采用氮气加压方式卸车。需采用压缩机卸车的方式。新上2 台压缩机,2 座15 m3的气液分离罐,1台汽化器。采用压缩机卸车的方式,与氮气卸车相比,可以大大减少零散轻烃卸车过程中的损失量,加快卸车速度,减轻员工劳动强度。

5 结论

通过对该车间卸车误差原因进行分析,结合实际工作,为减少误差损耗,采取有效措施,收到了理想的效果。企业应将物料成本管理作为重要管理内容,才能实现企业增加效益、快速发展,提高企业的综合市场竞争能力。