基于智能轨旁设备的数字化联锁系统研究

2020-04-10关恽珲赵梦瑶韩安平

关恽珲, 赵梦瑶, 韩安平

(中国铁道科学研究院集团有限公司通信信号研究所,北京 100081)

0 引言

计算机联锁系统是保障站内行车安全、提高铁路运输效率的重要技术装备。随着电力电子控制技术、网络通信技术及计算机控制技术的日益成熟,全电子计算机联锁系统应时而生。我国研究计算机联锁全电子化已超过10年,其应用已在我国铁路开始初具规模。目前,我国大部分已应用的全电子联锁系统依然采用“完全集中”控制模式,将包括各个执行单元在内的联锁设备集中在控制楼内,通过大量各类电缆与轨旁设备进行连接。因此存在电缆和控制楼内设备数量庞大、系统工程建设复杂度高、升级改造难等缺点[1]。

基于智能轨旁设备的数字化联锁系统将执行单元置于室外轨旁,执行单元结合轨旁信号设备组成数字化智能轨旁设备,通过光缆或无线技术与室内联锁系统以安全通信的方式连接,该方式能极大地减小甚至消除电缆混线存在的安全隐患,显著提升系统的防雷性能。同时,该系统能够提升铁路信号基础设备的功能及控制与维护水平,减少能耗、精确控制、实时反馈,实现铁路车站联锁乃至整个信号系统的数字化。

1 基于智能轨旁设备的数字化联锁系统结构

基于智能轨旁设备的数字化联锁系统主要包括联锁主控层到执行层的分布式控制、轨旁信号设备的数字化智能化演变以及远程智能运维系统的搭建。

该系统保持现有全电子计算机联锁系统中的人机交互层和联锁主控层结构不变,将对象控制器和电子执行单元移至室外,对象控制器结合安全通信单元组成区域对象控制器,电子执行单元结合轨旁信号设备组成数字化智能轨旁设备。基于智能轨旁设备的数字化联锁系统结构见图1。

(1)对象控制器通过光或无线通信的方式与室内联锁设备相接,接收联锁命令。

(2)对象控制器对智能轨旁设备采用区域化控制的方式,通过CAN 总线将具体联锁命令下发至各个智能轨旁设备,相应轨旁控制单元接收后依照联锁命令控制信号设备进行动作,同时会将信号设备的工作状态信息发送至对象控制器,完成站内信号设备的控制和状态采集功能。

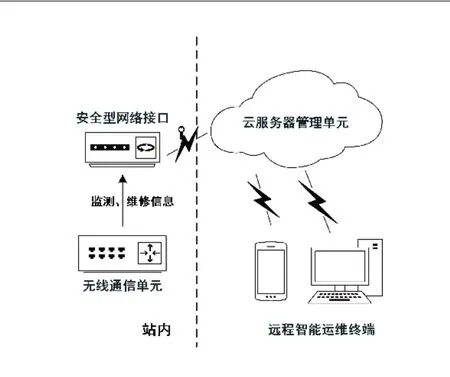

(3)同时,轨旁信号设备的工作状态信息还会通过安全型网络接口连接至公网的云服务器管理单元,电务人员可使用手机或电脑实时获得站内设备的工作状态信息,便于对无人值守车站进行远程维护,以及研发人员可进行数据分析和故障预测等工作。

2 系统关键设备与技术

2.1 室内联锁主控设备

室内联锁主控设备主要包含人机接口层、联锁主控层和安全通信单元,其结构见图2。人机接口层、联锁主控层的作用与其在传统计算机联锁系统中的作用相同。人机接口层为车站工作人员提供设备操作监控界面以及分析维护界面。联锁主控层是计算机联锁系统的核心部分,具有最高级别的安全完整性要求,主要完成整个系统的控制与功能逻辑。与联锁逻辑单元相连的是安全通信单元,包含光通信单元或LTE-R 无线通信单元,主要功能是将联锁逻辑单元生成的联锁命令通过光纤或无线的通信方式发送至室外相应的对象控制器[2-3]。

图2 室内联锁设备结构

2.2 数字化智能轨旁设备的区域化控制

对于数字化智能轨旁设备采用区域化控制方式,一般在上咽喉和下咽喉轨旁设备较为集中的地方各设置1个区域对象控制器,其中包括对象控制器和安全通信单元。车站内数字化智能轨旁设备分布见图3。

对象控制器通过安全通信单元接收到联锁命令后进行格式转换,之后再通过CAN 总线将联锁命令发送至对应的智能轨旁设备。数字化轨旁设备由1架信号机或1 台转辙机等轨旁信号设备分别配置1 个电子执行单元而组成,按传统信号设备的设置方式分布于站场中,接收到对象控制器下发的联锁命令后,控制道岔的转换和信号机的开放与关闭等,同时将及其关键的站场状态信息发送至区域对象控制器单元,便于室内联锁设备和监测系统实时接收[4-5]。

图3 车站内数字化智能轨旁设备分布

对于个别散布在2个车站之间、不便被划分至某个区域的智能轨旁设备,CAN总线无法支持过远距离的通信,因此可在该轨旁设备和对象控制器的通信单元中各增加1个Zigbee通信模块,实现远距离的无线控制[6]。

2.3 数字化智能轨旁设备

2.3.1 安全可靠的控制方式

数字化智能轨旁设备需要在道岔转辙机、信号机等轨旁设备放置1套小型的二乘二取二的控制单元。其中安全控制逻辑部分采用2 个MCU 分别计算逻辑,通过串口通信交互主从的数据;输出控制部分采用电子开关和机械开关的串联控制方式实现二取二,避免器件由于共因失效导致板卡故障的情况(见图4)。

热备切换设计采用双套冗余板卡,并配有切换通道,保障1套设备故障后备用模块能快速无缝地切换上去。

图4 智能轨旁设备二取二控制示意图

2.3.2 轨旁设备就近控制方案

智能轨旁设备将室外设备的控制方式由电缆集中在室内改为直接在轨旁就近控制,再通过通信的方式与室内连接。所以智能轨旁设备的一个重要研究内容就是如何发挥室外设备就近控制的优势。

(1)对于信号智能控制单元,由于不再有远距离传输的电气损耗,因此可以直接向信号机输出直流电源,相比于现在使用220 V交流电配套点灯单元的控制方式,在减少控制电缆的同时也大大提高了资源利用率。

(2)信号智能控制单元可以很好地适用于LED 信号机的控制和电流采集功能,解决了现有电路无法采集LED 信号机的小电流以及控制LED 信号机点阵电缆过多的情况。

(3)对于转辙机智能控制单元,可以将更多的转辙机内部关键状态信息进行采集并上传,作为故障诊断乃至故障预测的判断依据,同时还使今后简化现有转辙机的内部结构、优化道岔的转换过程成为可能[7]。

2.3.3 供电方案

供电可采用完全集中供电和区域集中供电2 种方式。对于室外智能设备分布较为分散的情况,供电采用区域化的太阳能电池组方案,即把距离上相对较近的区域设置1 套冗余的太阳能电池组给附近的设备供电,该电池组除了能通过太阳能充电外,也能通过供电电缆直接充电,避免太阳能不足时影响设备使用。对于室外设备分布较为集中的车站,可采用完全集中的供电方式。

2.3.4 电磁兼容、防雷、接地、环境和防护等设计

产品设计满足铁路信号室外设备标准,包括气压、温度、湿度、沙尘和生物化学等条件,芯片选择方面需要使用工业级别,具体应满足以下参数:

(1)工作温度:-40~70 ℃。

(2)相对湿度:10%~100%(室温25 ℃)。

(3)大气压力:70~106 kPa(相当于海拔不超过3000 m)。

(4)振动要求:应满足TB/T 2846—2015《铁路地面信号产品振动试验方法》中2类设备的规定。

(5)IP防护等级:IP55。

(6)电磁兼容性能应满足GB/T 24338.5—2009《轨道交通:电磁兼容:第4部分:信号和通信设备的发射与抗扰》要求。

(7)防雷性能应当符合TB/T 3074—2017《铁路信号设备雷电电磁脉冲防护技术条件》、TB/T 3498—2018《铁路通信信号设备雷击试验方法》的要求。

2.4 远程智能运维系统

为了实现对联锁系统运行情况的实时监控,达到更优化的维护管理效果,增加了远程智能运维系统[8],其结构见图5。

图5 远程智能运维系统结构

远程智能运维系统通过区域对象控制器获取站场中信号设备的关键状态信息,除了监测系统必须的信号灯电流值、道岔动作电流等信息,还可获取对象控制单元和智能轨旁设备的工作状态信息以及报警信息等。通过安全型网络接口形成单向通信通道连接至公共网络的云服务器管理单元,电务维护人员或开发人员可使用手机、电脑等终端访问云服务器管理单元,实现对各站场的实时监控和及时进行故障分析。终端可对不同业务需求开放不同的数据权限,用户可根据需要和权限对站场设备进行查询,也能收到现场设备异常时的主动报警推送。

系统总体架构参照物联网基本体系结构进行构建[9],只有预期的接收方能够对接收到的数据进行解密,保证交互数据的完整性。同时通过划定系统边界,使系统故障和远程查询命令不对现场信号设备的正常使用造成干扰。

窄带物联网具有更广阔的覆盖面积、更强的穿透性以及低成本、低功率等优势,适合于在偏远地区或信号较差的机械室中进行通信,可运用于远程智能运维系统中。远程智能运维系统还适用于现有计算机联锁系统、全电子计算机联锁系统等多种控制场合,是更加智能化、信息化的维护维修系统[10]。

3 结束语

基于智能轨旁设备的数字化联锁系统简化了室内设备,在保证可靠性的前提下,减少了室外的控制和通信线缆,在施工复杂度及成本上相较于现有系统具有显著优势,能大大缩短施工周期,减少现场系统调试和维护时间。同时,系统采用的多模光纤和无线通信轨旁控制模式,能够为设备提供更为智能、合理的使用及维护方案。尤其是系统的远程运维功能能够使当前一些车站的计划检修业务发生根本性改变,实现真正的全天候实时监控。

该系统不仅适合于常规车站,而且对于海外项目、环境恶劣的偏远地区或无人值守车站更具有显著优势。在建设期间,可简化施工内容、减少施工周期,同时降低了物料成本和高额的人员成本;在设备使用期间,极大地减少了专业人员维护和维修工作量。系统逻辑处理单元和轨旁控制单元均采用热备的双套冗余,具有配合远程监控站内设备工作和故障信息的功能,可以更好地适用于偏远地区或无人值守车站。