水下生产系统关键设备维修策略优化方法

2020-04-10葛伟凤孟庭宇袁晓兵孔祥地李文超蔡宝平

葛伟凤, 孟庭宇, 罗 衡, 杨 浩, 袁晓兵, 孔祥地, 李文超, 蔡宝平*

(1.中海油安全技术服务有限公司, 天津 300456; 2.中国石油大学(华东)机电工程学院, 青岛 266580)

当前,海洋油气资源的勘探、开发主要采用水下生产模式,水下生产系统是海洋油气开发的重要装备,水下生产系统包括油井、井口头、采油树、接入出油管系统和控制油井的操纵设备。水下采油树是水下生产系统的基本构件,在水下生产系统的工作中起到关键作用[1]。维修是为保持或恢复产品能执行规定功能的状态所进行的所有技术和管理活动,包括确定修复性维修、预防性维修和替换三种维修方式[2]。由于水下生产系统结构复杂、造价昂贵、可靠性要求高等特点,制定合适的维修策略对提高设备可靠性、降低维修费用、实现企业利益的最大化具有重要意义。

目前,对于海洋石油装备的健康管理研究较少,所以海洋石油装备,尤其是水下装备的研究主要集中于面向单组件层面的策略优化。刘立新等[3]对水下生产系统不同结构形式的水下分配单元维修方式进行研究。侯广信等[4]以南海某项目海上油气生产设施可靠性、可用性及可维修性分析过程为背景,对水下生产系统同进行了定量RAM分析。常王东等[5]对油水井,包括采油树的故障诊断方法和维修处理技术进行了研究。周凯等[6]在对水下采油树进行选型和功能设计的同时,考虑到了水下采油树的安装与维修方式与费用。水下生产系统工作环境复杂、维修维护成本高,一旦出现问题会对企业生产,人员生命安全和环境造成危害[7]。因此,水下生产系统关键设备的维修策略既要保证设备在较高的可靠性下工作,又要兼顾成本控制,属于多目标决策问题。成组维修策略能够有效降低维修成本,在复杂系统维修策略优化中得到广泛应用[8]。

现建立水下生产系统关键设备维修成本和可靠性数学模型,分别提出系统成组维修策略和基于功能的成组维修策略并进行维修决策优化,有效降低水下生产系统关键设备维修成本,同时保障设备安全可靠运行,可作为多组件系统预防性维修策略制订的重要参考。

1 水下生产系统关键设备维修模型建立

1.1 水下生产系统关键设备维修成本模型建立

水下生产系统关键设备全寿期的维修总成本包括设备的预防性维修成本、设备的预防性更换成本和由于维修、更换造成的停产损失三个部分。其中,设备的预防性维修成本和预防性更换成本分别包括进行一次维修或更换的成本(例如材料费),以及进行维修或维护的日费(例如船只租赁费、人工费)等。由设备的维修、更换所造成的成本可以表示为

(1)

式(1)中:Cm为系统实施维修及更换的总花费;Mj为组件的维修次数;Rj为组件j的预防性更换次数;tmj为组件j预防性维修一次所需时间;trj为组件j预防性更换一次所需时间;Cemj为对组件j进行预防性维修一天的日费成本;Cmj为对组件j进行预防性维修一次的成本;Cerj为对组件j进行预防性更换一天的日费成本;Crj为对组件j进行预防性更换一次的成本。

因维修和更换造成的停产损失为

(2)

式(2)中:Ce为因维修造成的总停产损失成本;Cej为组件j进行维修或更换一天的停产损失。

则系统总维修费用为

C=Cm+Ce

(3)

式(3)中:C为维修总成本。

1.2 水下生产系统关键设备可靠性模型建立

1.2.1 组件可靠性退化的威布尔分布

威布尔分布是广泛用于拟合故障数据也称寿命数据分布的模型之一,威布尔分布可以描述早期故障、偶发故障和耗损性故障,适用于复杂设备故障分布类型多样的特点。威布尔分布可以通过调整其形状参数、尺度参数以及位置参数拟合多种故障数据,工程适用范围广[9]。

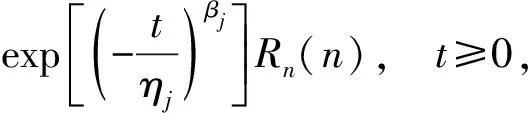

二参数的威布尔分布的可靠度函数和故障分布函数分别为

Rj(t)=exp[-(t/ηj)βj]

(4)

Fj(t)=1-exp[-(t/ηj)βj]

(5)

式中:Rj(t)为组件j的可靠度函数;Fj(t)为组件j的故障分布函数;βj为组件j的形状参数,βj>0;ηj为组件j的尺寸参数,ηj>0。

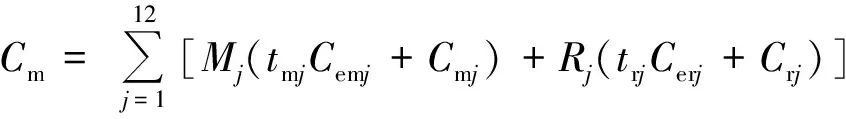

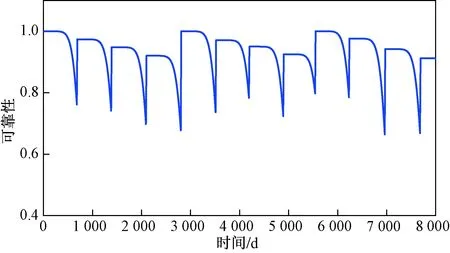

威布尔分布中各参数均具有良好的工程实际意义,根据形状参数的取值范围不同,可以指示故障分布是属于早期故障期、偶发故障期抑或耗损故障期,威布尔模型中的尺度参数可以指示产品寿命信息,亦称为特征寿命。图1为某组件可靠性随时间退化曲线。

图1 服从威布尔分布的组件可靠性退化过程Fig.1 Component reliability degradation process subject to Weibull distribution

1.2.2 水下生产系统关键设备的可靠性模型

假设系统中所有组件在每个维修周期内的可靠性都服从威布尔分布,则第j个组件在全寿期内t时刻的可靠性可表示为

j=1,2,…,12

(6)

式(6)中:Rn(n)表示在n个维修周期内可靠性的初始值。

形状参数β、尺寸参数η可以根据历史数据,通过矩估计法[10]、极大似然法[11]或贝叶斯方法等参数估计方法得出。当设备达到预防性维修可靠性阈值时,对其进行预防性维修,维修后的可靠性作为下一个维修周期可靠性初始值Rj+1(n),根据经验得到预防性维修后的Rj+1(n)的计算公式:

Rj+1(t)=Rj(t)Rn(n)+0.9[Rn(n)-Rj(t)Rn(n)]

(7)

根据式(7)可知,经过预防性维修后设备的可靠性有明显的回升,但是不能够达到该维修周期的初始水平,即不完全维修。这是由于设备有些构件磨损、材料老化造成的。在现实生产中,不完全维修往往能够兼顾设备可靠性、工作性能和成本,因此应用最为广泛。

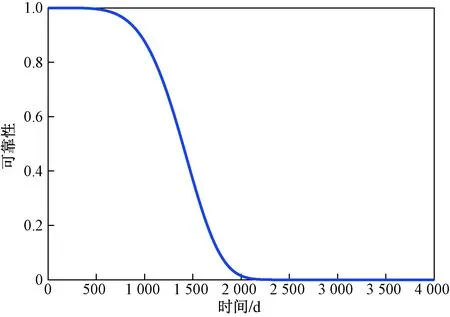

当设备达到预防性更换可靠性阈值时,对其进行预防性更换,预防性更换将使设备可靠性达到修复如新的水平,即完全维修。完全维修对于维持设备可靠性与可用性具有重要意义。某组件全寿期内可靠性变化如图2所示。

图2 某组件全寿期内可靠性变化Fig.2 Reliability change of a component during lifetime

在现实生产中,针对由多组件组成的系统制定维修策略往往能够起到降低维修成本的作用。因此,定义由多组件组成的系统可靠性RS(t)。t时刻系统可靠性值可以用各组件可靠性的平均值表示为

(8)

式(8)中:Rj(t)表示t时刻组件的可靠性。

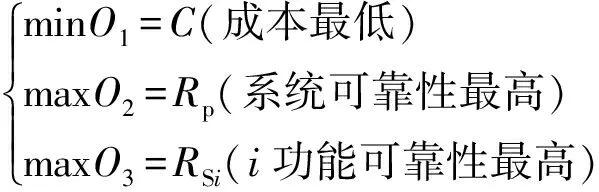

为了评价维修过程中系统的可靠性水平,以系统在整个维修过程中的可靠度对时间的积分作为系统的可靠性指标:

(9)

式(9)中:Rp表示全寿期内系统可靠性水平。

1.3 水下生产系统关键设备预防性维修优化模型建立

目前,成组维修策略是有效解决多组件系统维修策略优化问题的常用方法,在通过同一维修窗口对多个组件进行干预,可以有效减小调度次数,降低运营成本。选用系统维修阈值w作为策略优化对象,图3为全寿期内水下生产系统预防性成组维修模型流程图。

图3 水下生产系统预防性成组维修模型流程图Fig.3 Flow chart of preventive group maintenance model for underwater production system

由于水下生产系统工作环境复杂,发生故障后果严重。因此,应该选用可靠性和经济性两个指标建立水下生产系统关键设备维修策略优化的目标,建立双目标函数:

(10)

式(10)中:O为决策优化的目标函数;q1、q2为权重参数。

确定权重参数q1、q2,将系统的维修总费用及平均可靠性代入目标函数,通过计算不同阈值时目标函数O的大小,即可确定使系统维修费用最少且可靠性最大时的阈值范围。建立目标优化方程为

(11)

其求解步骤如下。

(1)输入系统中所有组件的可靠性变化参数gj和Bj、组件维修一次所需时间tmj、组件更换一次所需时间tnj、组件维修一天或更换一天的间接成本Cej、对组件实施维修一天的成本Cmj、对组件进行更换一天的成本Cnj、可靠性变化函数Rj(t)和权重参数q1和q2。

(2)由预防性维修策略模型计算出不同预定阈值下各组件全寿期内的维修次数Mj与更换次数Nj,并计算出维修过程中的维修总成本C及系统可靠性的算术平均值RP(t)。

(3)由目标函数计算不同预定阈值下O的数值,绘制O-w图形,即可确定使系统平均可靠性最大且维修成本最低的最佳预定阈值。水下生产系统预防性维修模型流程如图4所示。

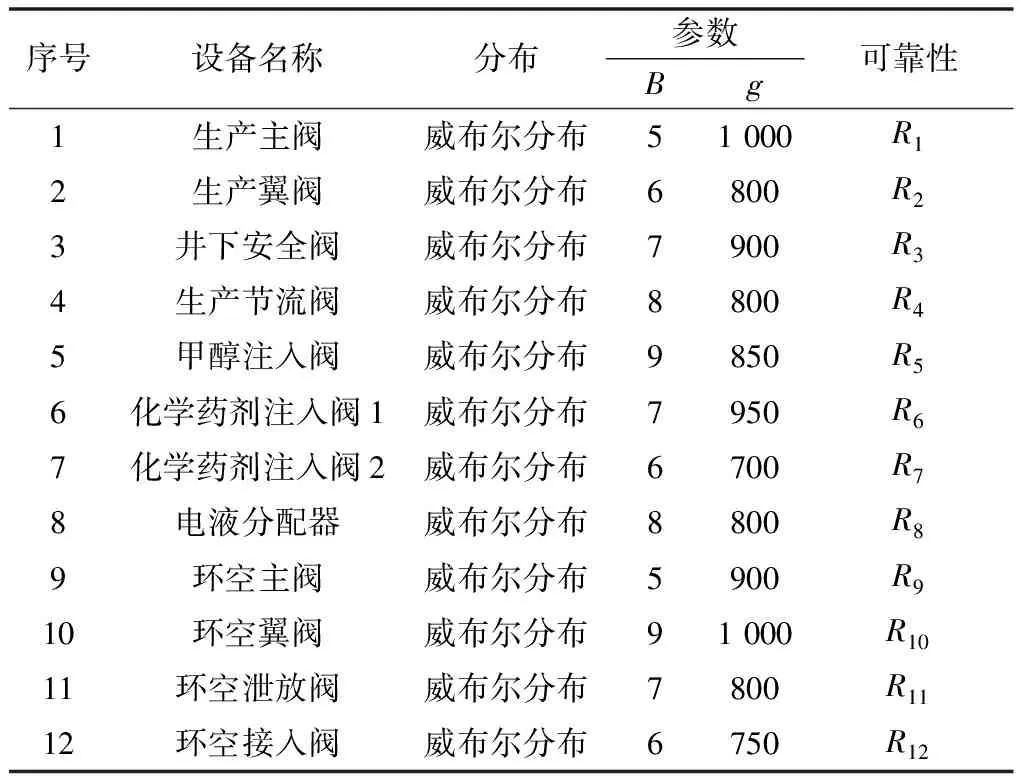

由于海洋油气装备,尤其是深水石油装备具有结构复杂、功能多样的特点,传统的成组维修策略由于忽视组件之间执行不同功能的依赖关系,以及组件对系统完整性的影响差异,而导致过度维修或者维修不足的情形。依据执行的功能对组件进行分组,对不同功能属性的部件执行不同的维修策略,有助于合理利用维修资源,降低维修成本。因此,建立基于功能的水下生产系统预防性成组维修模型,分别评估每个功能分组的可靠性水平,将功能分组的维修阈值作为优化对象,同时选取维修成本,系统全寿期可靠性水平,各功能可靠性水平作为多重目标函数。

优化对象:w=(w1,w2,…,wn)

(12)

优化目标方程:

(13)

2 水下采油树预防性维修策略及预防性维修策略优化

2.1 水下生产系统简介

水下生产系统是一种通过水下完井系统,和安装在海底的生产设施、海底管汇系统及海底管线组成一套水下油气水传输系统[12]。它通过在水下布置生产管汇,放置部分或全部多相泵、分离器等工艺设备和水下通信控制设施以及海底管道,将采出液回接至附近水下或水面依托设施或岸上终端进行处理[13]。水下生产系统主要包括水下井口头、水下采油树、管汇、跨接管、管线终端以及脐带缆、控制系统、分配系统等设备[1]。

水下采油树是水下生产系统最重要的设备。从结构上说,水下采油树就是安装在水下进口装置的阀门组,对产出的石油、天然气和其他井下液体进行测试、操作、关断和节流。水下采油树主要由生产主阀、生产翼阀、井下安全阀、生产节流阀、甲醇注入阀、化学药剂注入阀1、化学药剂注入阀2、电液分配器、环空主阀、环空翼阀、环空泄放阀、环空接入阀等组件构成。

水下采油树系统中所有组件的可靠性退化过程服从二参数的威布尔分布,根据观测数据估计组件的退化参数如表1所示,水下采油树系统的各组件维修、更换费用,时间以及由维修、更换造成的停产损失如表2所示。

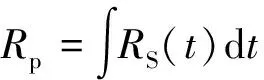

表1 水下采油树中各组件故障所服从的分布表Table 1 Distribution table of failure of each component in the subsea tree

2.2 水下采油树预防性维修策略

2.2.1 水下采油树组件独立预防性维修策略

取水下采油树系统中12个组件分别为研究对象,对每个组件都采用单组件设备预防性维修策略,即对每个组件来说,当其可靠性下降到预定阈值w时,对组件进行一次不完全维修,维修三次后对组件进行一次更换,则系统总维修费用为对12个组件分别进行维修的费用之和:

C=∑Cj

(14)

式(14)中:Cj为单组件设备维修总成本。

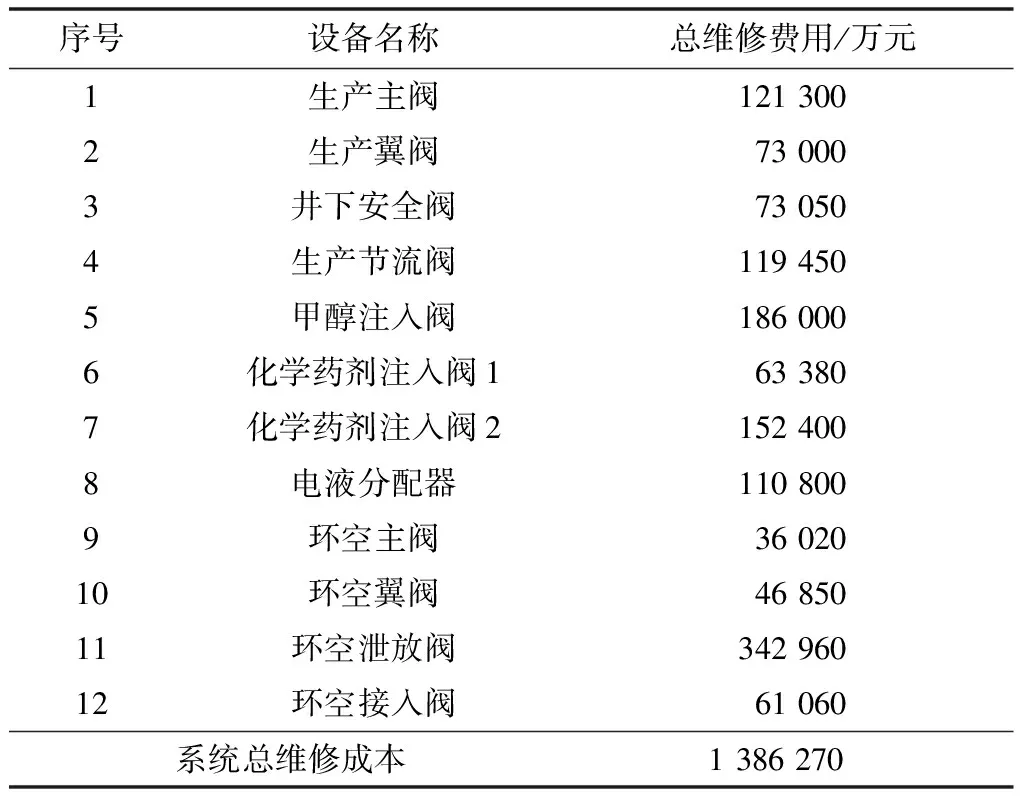

代入表2中各组件维修参数,计算得到水下采油树系统中各组件的维修费用及系统总维修费用,如表3所示。

表2 水下采油树系统中各组件的维修参数Table 2 Maintenance parameters of each component in the subsea tree system

表3 对组件分别采用预防性维修策略时各组件维修成本Table 3 Maintenance costs of each component when using preventive maintenance strategies for components

2.2.2 水下采油树系统成组预防性维修策略

在水下采油树系统成组预防性维修策略中,当系统可靠性下降到预定阈值时,对所有可靠性低于系统可靠性的组件进行成组维修,在同一时刻对多个部件进行维修或者更换。每对组件实施三次维修后进行一次更换。水下采油树系统成组预防性维修与更换时刻表如图5所示。

按水下生产系统关键设备预防性维修模型的求解步骤,输入各组件的维修参数及可靠性参数,可以得到w取0~1不同值时系统的预防性维修策略,由维修、更换次数及时间可以计算该策略下全寿期内总花费,同时计算不同阈值时整个维修过程中系统可靠性的算术平均值,输入权重参数q1和q2,得到不同预定阈值下,系统预防性维修策略的目标函数值。得到目标函数O与预定阈值w之间的关系如图6所示。

图5 系统中各组件维修及更换时刻表Fig.5 Maintenance and replacement schedule of each component in the system

图6 水下采油树系统目标函数O-阈值wFig.6 Underwater tree system objective function O-threshold w

由图6可知,目标函数大致随阈值变化呈“U”形变化,随着阈值的增加,目标函数先递减,在阈值0.8~0.9,目标函数有最小值,之后,随着阈值的增加,目标函数的值逐渐增加。即当阈值在0.8~0.9时,系统能最大化满足经济性和可用性的需求。当w=0.855时,目标函数取得最小值。

采用系统预防性维修模型,即取各组件可靠性的算术平均值为系统可靠性,当系统可靠性达到预定阈值w=0.855时,对系统中所有可靠性低于系统可靠性的组件进行不完全维修。将表2中各组件维修参数代入上述模型,计算得到采用系统预防性维修策略时各组件的维修成本及系统的总维修成本,如表4所示。

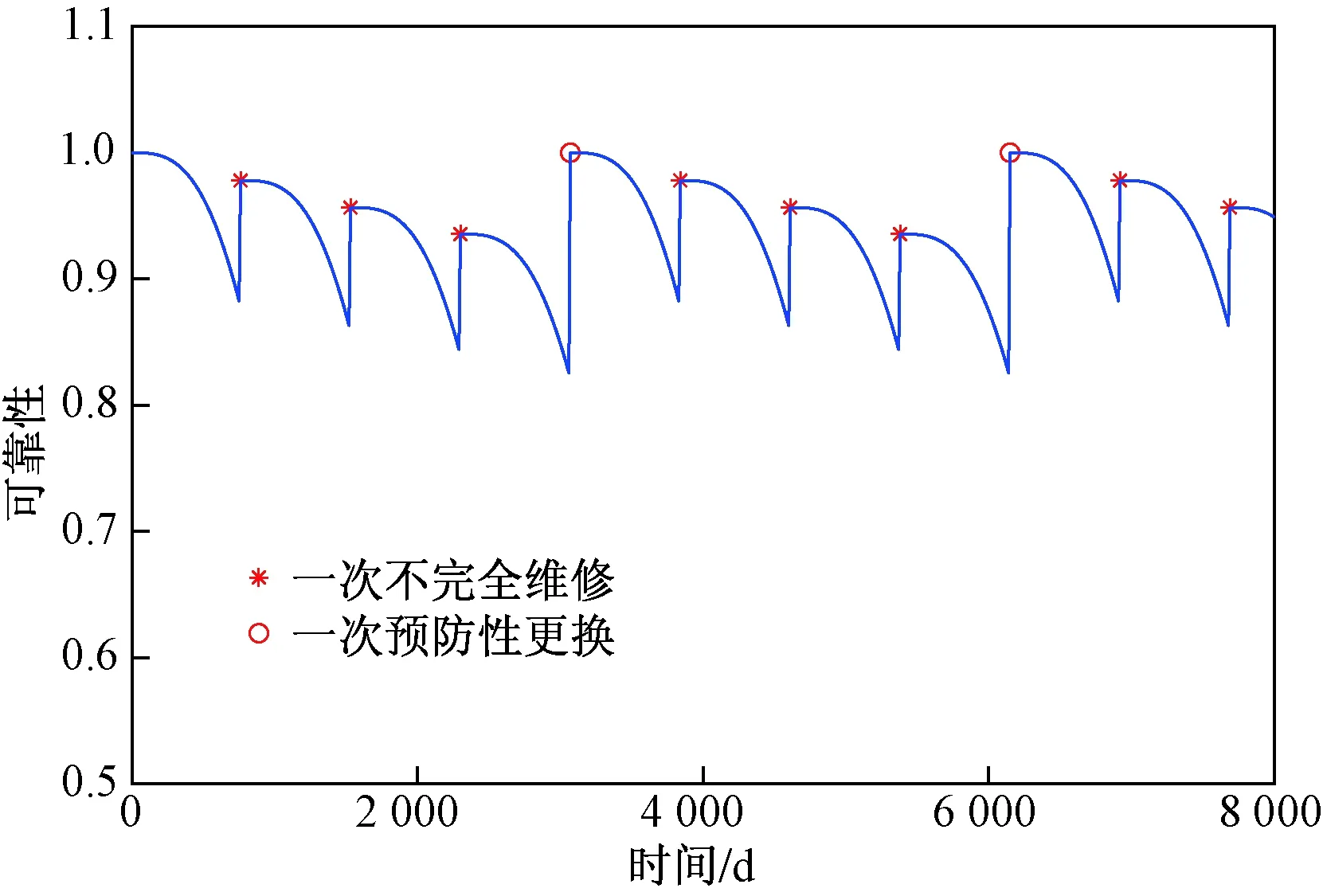

水下采油树系统成组预防性维修策略下系统可靠性变化如图7所示,在保证系统可靠性的同时,维修成本有了明显降低。

表4 采用预防性成组维修策略时各组件维修成本Table 4 Maintenance costs of each component when using a preventive group maintenance strategy

由于成组维修策略使得部分较早退化到组件的维修时间被推迟,使组件可靠性相对单组件维修时有小幅牺牲。组件1、组件3的可靠性变化分别如图8、图9所示。

2.2.3 基于功能的水下采油树系统成组预防性维修策略

由于采油树系统的成组维修策略会造成部分退化较快的组件牺牲可靠度的现象,为了避免组件出现维修不足和过度维修的现象发生,依据组件在系统中执行的功能不同,组件按功能进行分组,针对不同功能组对系统的不同作用采用存在差异的维修策略。

图8 组件1在成组维修模型下可靠性变化图Fig.8 Reliability diagram of component 1 under the group maintenance model

图9 组件3在成组维修模型下可靠性变化图Fig.9 Reliability diagram of component 3 under the group maintenance model

根据系统功能,水下采油树可以分为生产回路、环空回路和化学药剂注入回路三个部分。其中,生产回路组件包括生产主阀、生产翼阀、井下安全阀、生产节流阀,主要功能是完成石油开采任务,并控制产量;化学药剂注入回路组件包括甲醇注入阀、化学药剂注入阀1、化学药剂注入阀2、电液分配器主要执行化学药剂注入功能,以起到防冻、清蜡、防堵塞等作用,环空回路组件包括环空主阀、环空翼阀、环空泄放阀、环空接入阀,在油套管发生泄漏时起到排气、排液的作用。在生产中,生产回路执行采油树的核心功能,其可靠性至关重要,化学药剂注入回路起到防冻清蜡、保护树体的作用,其重要程度次之;环空回路各阀门通常处于关闭状态,重要程度最低。

分别选取生产回路组件维修可靠度阈值w1、化学药剂注入回路维修可靠度阈值w2作为优化对象。当生产回路子系统可靠度退化到w1时,或者化学药剂注入回路子系统可靠度退化到w2时,对所有达到维修条件的组件进行维修或者更换。通常情况下,w1>w2,维修资源更多照顾到关键功能组件,保证了采油树系统的健康运行。

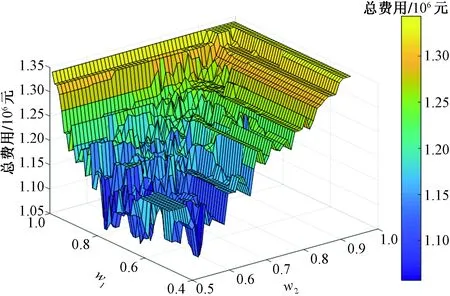

通过该模型计算,得到不同阈值w1、w2下系统可靠度R和花费的变化趋势如图10、图11所示。

图11 基于功能的成组预防性维修总费用变化Fig.11 Functional-based group preventive maintenance and repair total cost

由图10、图11得到,当w1=0.791,w2=0.52时,目标函数取得最小值,计算得到采用系统预防性维修策略时各组件的维修成本及系统的总维修成本,如表5所示。

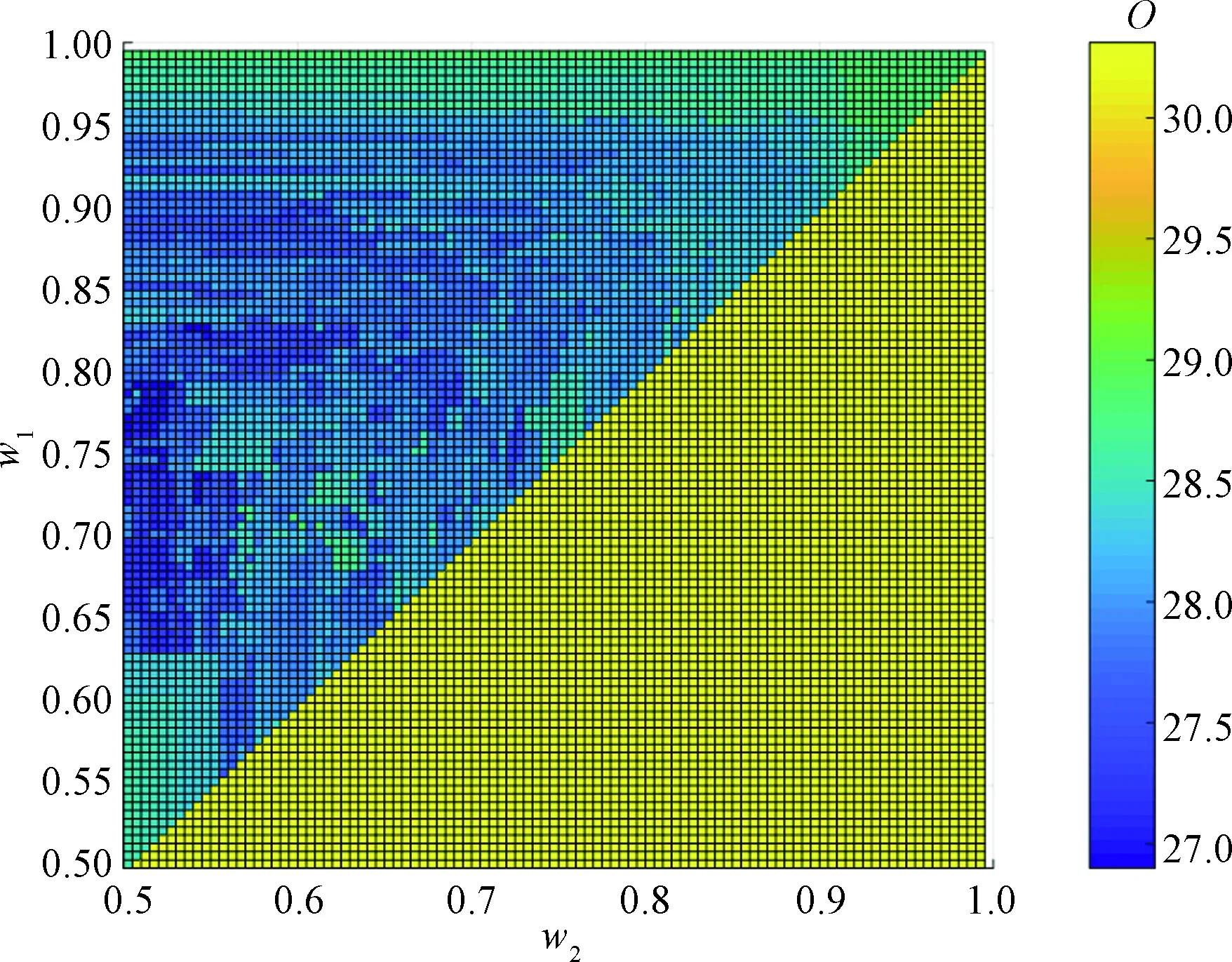

由于w1>w2,通过引入惩罚函数淘汰不符合要求的劣解。选取合适的权重p1、p2,求解决策优化目标函数O,目标函数O变化趋势如图12所示。

表5 采用基于功能的成组维修策略时各组件维修成本Table 5 Maintenance costs of each component when using a functional-based group maintenance strategy

图12 基于功能的成组预防性维修目标函数Fig.12 Functional-based group preventive maintenance objective function

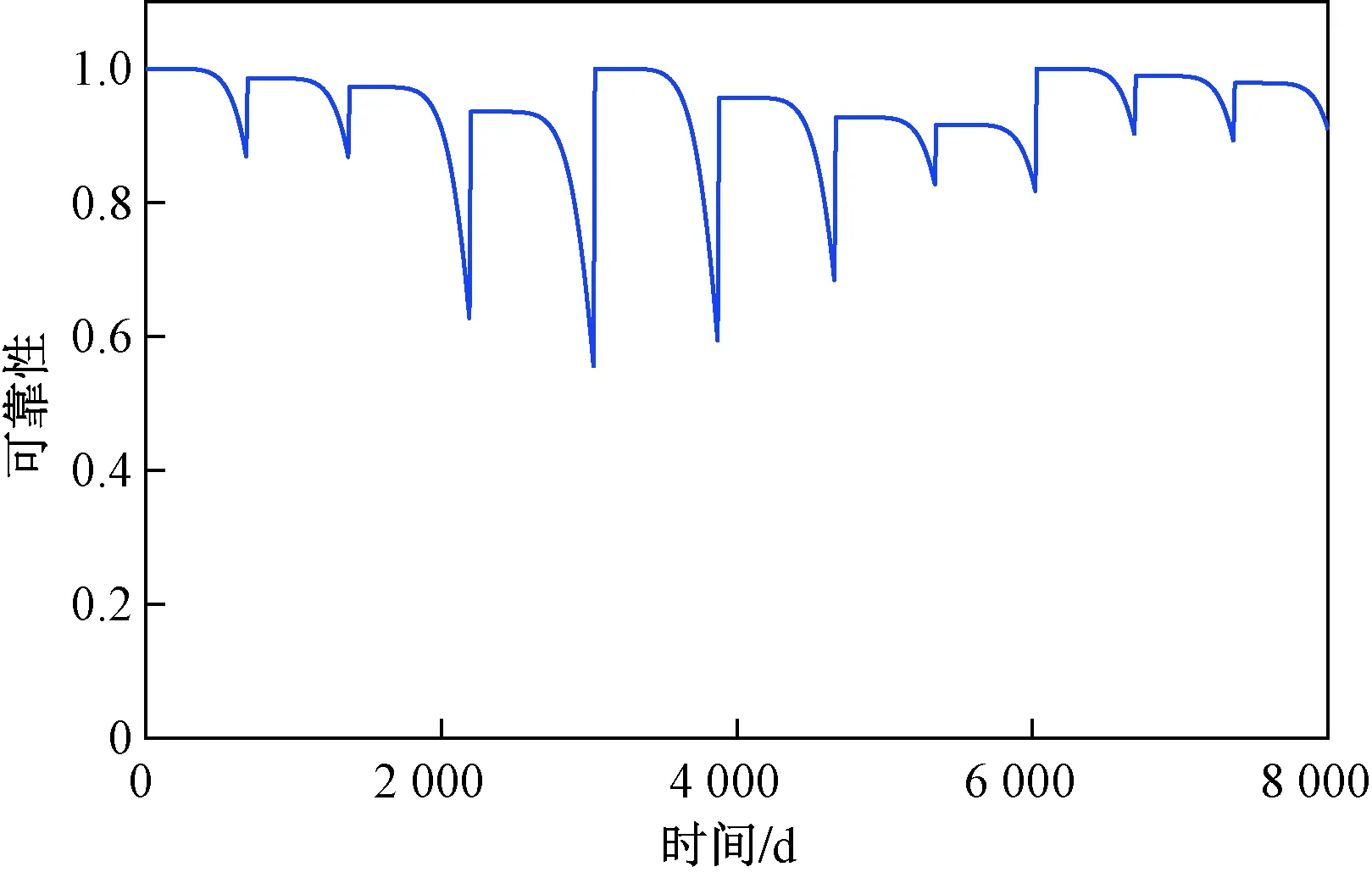

水下采油树系统成组预防性维修策略下系统可靠性变化如图13所示。

图13 对系统进行预防性维修后系统可靠性变化Fig.13 System reliability change after preventive maintenance of the system

图14 组件1在成组维修模型下可靠性变化图Fig.14 Reliability diagram of component 1 under the functional-based group maintenance model

由于基于功能的成组维修策略保证了安全关键组件的可靠性水平,组件1的可靠性变化如图14所示。可靠性牺牲更多发生在部分非关键功能组件上。组件7的可靠性变化如图15所示。

2.3 结果及分析

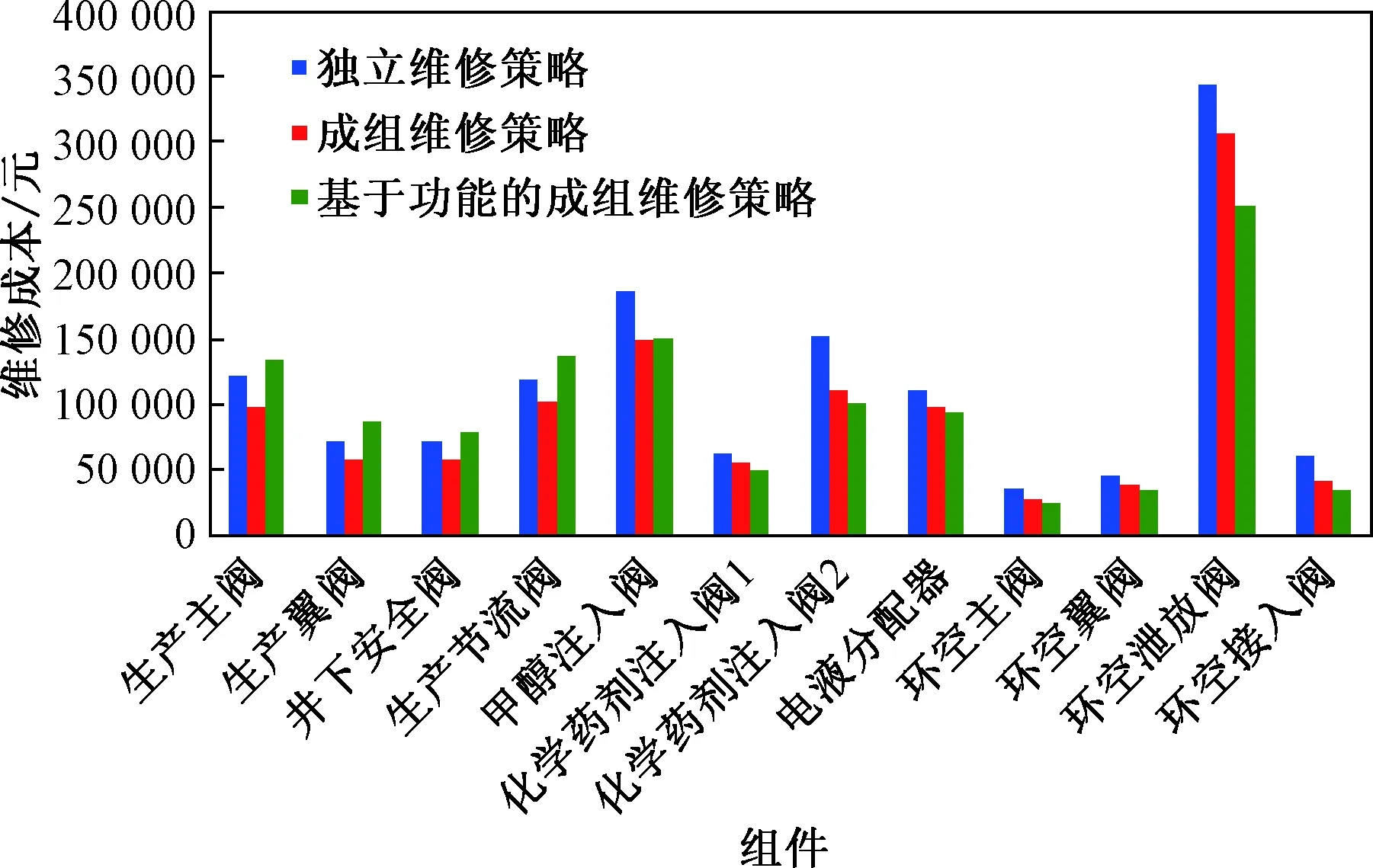

图16 三种维修策略下各组件维修成本对比Fig.16 Comparison of maintenance costs of various components under three maintenance strategies

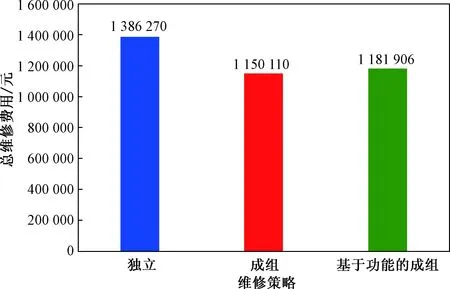

图17 三种维修策略下系统总维修费用对比Fig.17 Comparison of total maintenance cost of system under three maintenance strategies

三种维修策略下系统总维修费用和各组件维修成本如图16、图17所示。采用成组维修策略和基于功能的成组维修策略可以有效降低维修费用。采用基于功能的成组维修可以使维修资源得到充分利用,在保证维修成本保持在较低水平的同时,生产回路主要组件得到了更好的维修,使可靠性的牺牲主要发生在环空回路的各组件。

3 结论

通过研究水下生产系统关键部件维修策略优化问题,建立了多组件系统的可靠性模型与成本模型,引入成组维修策略和基于功能的成组维修策略,并对水下生产系统关键部件进行多目标的决策优化,得到以下结论。

(1)选取适当的权重建立的多目标优化模型,可以兼顾可靠性与成本要求,获得合理的决策变量取值区间。多目标维修策略优化模型对于失效后维修成本高昂,或者失效引起人员、环境变化的安全关键部件与系统的维修管理具有重要意义。

(2)成组维修策略具有调度方便、节省维修时间等优势。采用基于功能的成组预防性维修策略,可以充分利用维修资源,使牺牲更多发在非关键功能组件中,保证了关键功能组件的可靠性水平。

(3)基于功能的成组维修策略优化模型能够有效分配有限的维修资源,在有效降低维修成本的同时,保证了系统工作的可靠性水平,对于解决多组件系统维修问题具有重要应用价值。