深水网箱浮架结构的失效及疲劳性能分析

2020-04-09刘海阳黄小华袁太平王绍敏陈明强郭根喜

刘海阳,胡 昱,黄小华,袁太平,王绍敏,陈明强,郭根喜

深水网箱浮架结构的失效及疲劳性能分析

刘海阳,胡 昱,黄小华※,袁太平,王绍敏,陈明强,郭根喜

(1. 中国水产科学研究院南海水产研究所,农业农村部外海渔业开发重点实验室,广东省网箱工程技术研究中心,广州 510300;2. 中国水产科学研究院南海水产研究所热带水产研究开发中心,三亚 572018)

为了分析台风海况环境与系泊载荷导致深水网箱局部崩塌的现象,分析网箱部件长期承受波浪交变载荷作用而导致的疲劳破坏问题,该文自主开发网箱浮架试样的加工方法,并进行浮架管材的性能参数测定,进一步采用等效载荷有限元模拟、全场景有限元模拟与力学试验对比验证,结合有限元结构仿真分析网箱浮架的失效及疲劳情况。结果表明,网箱浮架承受拉伸及弯曲载荷时弹性变形至塑性变形的临界屈服强度为22.12 和30.58 MPa;浮架应力集中及疲劳关键节点主要为焊接点、系泊点、管材联接及工字架装配边缘区域,塑性区扩展至表面且断裂伸长率大于340.18%时发生结构断裂;浮架单点系泊及均布载荷40 kN时的低周疲劳寿命为734次应力循环,主要是由于此时的结构应力大于疲劳极限3.38 MPa导致疲劳寿命减小。增大系泊面积和工字架数量、减少焊接接头、降低联接管材的SDR系数可有效提高网箱浮架的可靠性能。研究结果可为长期和极限作业环境下网箱结构的优化设计提供参考。

有限元;力学性能;深水网箱;疲劳寿命;曲线

0 引 言

高密度聚乙烯(HDPE)重力式网箱具有性价比高、养殖容量大等优势,为了减轻近岸环境压力不断向深远海域发展,网箱系统可能由于无法承受波浪环境的过大载荷而屈服变形,尤其在面对超强台风侵袭时塑性屈服现象依然较严重,网箱浮架、锚泊及网衣系统协同抵抗台风冲击,承受极限海况的浮架失效问题直接影响网箱的快速发展,且网箱浮架系统协调波浪、锚泊及网衣载荷做往复运动,浮架可能由于承受振动载荷而导致疲劳破坏,尤其目前网箱在疲劳可靠性方面缺乏规范和统一标准,长期海上作业的疲劳老化问题急需深入评估。

有限元(finite element model,FEM)结构动力学方法分析网箱系统风险评估具有显著优势[1],可准确计算网箱关键系统的局部破坏,网箱结构弹塑性变形与各部件设计、材料特性及载荷方式密切相关[2],可以将施加于网箱浮架的波浪、系泊及网衣作用力分解为拉伸、弯曲结构力形式[1,3]。流固耦合模型因很难满足刚度相似条件而无法直观模拟网箱塑性变形,水动力学模型等效为结构力学模型评估网箱浮架动态承载能力,对网箱进一步设计优化具有极大促进作用。刘海阳等[4]利用材料力学试验、FEM结构模型非线性分析了网箱装配结构的载荷响应;黄小华等[5]比较分析了不同条件下渔场平台系泊力、升沉、纵摇和横摇的试验结果;Nguyena等[6]评估了风暴环境下不同规格养殖渔场的安全系数;Zhao等[7]采用结构模型试验及FEM模拟构建了浮架圆环局部应力的破坏准则;Fu等[8]使用频域方法预测了5×2浮架渔场的常规波模态动力响应;Fredriksson等[9]通过HDPE网箱圆管模型试验及FEM模拟预测了局部结构的临界负荷;Li等[3]研究了圆型浮架受力的6-DOF动态行为;Huang等[10]采用FEM数值模型研究了网箱浮架波浪动态响应;此外,Dracha等[11]采用FEM方法模拟涉及网箱浮架装配及工字架等关键结构。研究表明,基于结构模型分析网箱极端载荷的塑性屈服越来越引起相关学者的关注和重视,针对网箱浮架塑性破坏方面的研究仍存在不足,且关于浮架的相关力学研究主要为浮管,而网箱浮架焊接及装配系统的破坏机理的研究较少。

作业网箱系统长期承受波浪动态缓冲力的影响,尤其在台风期高振幅、高频率交变应力作用下的结构疲劳更需要评估校准。网箱结构在波浪力的周期作用下可等效为时域或频域振动响应,Liu等[12]开发了不同网箱结构FEM振动模型,评估浮架结构动态疲劳响应;Hou等[13]预测了网箱网格系泊系统的不同年度疲劳状态的损伤分布;Bai等[14-15]采用FEM动力学模型开展了网箱浮管的应力分析,基于随机波浪力的概率分析评估疲劳寿命;Djebli等[16]通过材料力学试验确定HDPE100管材在循环载荷下的疲劳强度,基于刚度不断降低推导出累积疲劳损伤-循环次数(-)曲线;Khelif等[17]基于估计Weibull参数,提供了一种拉伸屈服和疲劳测试建模技术。白晓东等[18]通过曲线梁法且利用时域法估算浮架疲劳寿命;Huang等[2],Hou等[19-20]分析了网箱系泊随作业时间的疲劳可靠性;黄小华等[21]提出了一种能够有效增强网箱浮架结构安全的技术措施。研究表明,结构节点失效及材料损伤积累等因素皆会导致网箱可靠性降低,但现有文献未针对浮架管材疲劳曲线开展深入研究,浮架疲劳寿命的数值模拟与试验等对比验证仍有待提高,且网箱浮架振动疲劳研究主要采用简化模型。

综上,采用FEM结构模型能够有效研究网箱浮架关键节点塑性破坏及振动疲劳问题。目前国内外报道中,关于网箱关键结构破坏性能判断标准等研究依然不足。本文基于FEM结构静力学瞬态分析和局部结构失效分析,确定浮架承受波浪及系泊载荷的形式,并对比研究不同结构形式网箱浮架的局部破坏。在浮架试样疲劳仿真与试验对比验证基础上,开展网箱浮架系统的焊缝、浮管联接、工字架装配等局部关键结构的动力学疲劳分析,以支撑网箱浮架长期海上作业的结构安全设计。以施加拉伸、弯曲及振动载荷方式开展网箱的力学试验及模拟,施加波浪载荷及锚泊约束于浮架对应节点并得到响应云图,评估网箱浮架的塑性失效及疲劳情况,以期为长期承受极限波浪及系泊环境下网箱结构的优化设计提供理论支撑。

1 深水网箱浮架的力学性能参数

1.1 网箱浮架材料的弯曲力学参数

1)网箱浮架材料弯曲强度的计算公式为

式中σ为弯曲强度,MPa;为试样所承受的最大载荷,N;为跨距,mm;为试样宽度,mm;为试样厚度,mm。

2)网箱浮架材料弯曲模量的计算公式为

式中E为弯曲模量,MPa;D为挠度曲线上线性阶段的载荷,N;D为载荷对应的挠度,指试样在弯曲过程中试样的跨度中心偏离原始位置的距离,mm。

3)网箱浮架管材的弯曲度(%)计算公式为

D/×100% (3)

1.2 网箱浮架结构FEM非线性模型

根据网箱浮架模型的结构尺寸、分析类型等分配合适的网格单元,主要采用四面体及六面体网格划分法。周长60 m圆型(简称C60)及六三型网箱浮架[4]节点数>2×105、单元数>105,采用单元Soild187网格划分,每个节点具有、、三个方向平动自由度,具有支持大变形、大应变的特性;采用FEM梁单元Beam188、管单元Pipe59分析浮架管材结构,每个节点有6个自由度,为、、方向的平动和转动;浮架FEM接触类型分别采用Bonded、No separation、Frictionless形式。

1)采用牛顿-辛普森(Newton-Raphson)方程平衡迭代法求解网箱浮架FEM结构非线性问题,将载荷分解为多个增量,每个增量确定一个平衡条件,每个载荷增量步结束时平衡迭代驱使解回到平衡状态。

[]{D}={}−{}(4)

式中[]为切向刚度矩阵,N/mm;{D}为位移增量,mm;{}为施加的载荷矢量,N;{}为内力矢量,N。

2)牛顿-辛普森方程收敛判据,定义一个收敛度以决定迭代的过程,残差{}={}−{}(N),当残差的范数小于指定容差因子乘以参考力值时,即认为得到了收敛的求解数值,计算公式为

||{}||<εR(5)

式中εR为力收敛准则,N;ε为容差因子;R为载荷与反作用力的范数,N。

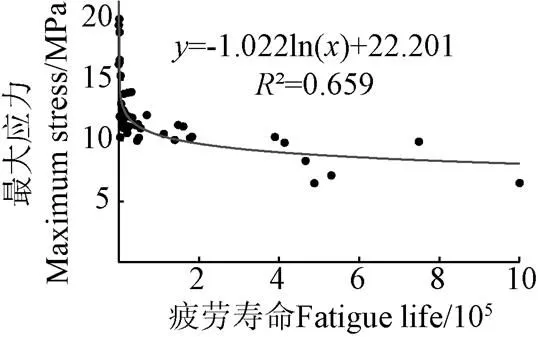

1.3 网箱浮架FEM模型疲劳计算

1)剩余疲劳强度试验的加载波形为拉伸脉动正弦波,频率=10 Hz,采用等比例载荷加载疲劳作用力“0-”次,施加的正弦恒幅疲劳载荷特性为

式中σ为应力水平,MPa;σ为应力幅值,MPa;max为最大应力,MPa;σ为最小应力,MPa;应力比=min/max=0 (MPa/MPa)。

2)HDPE网箱浮架有限寿命基于Palmgren-Miner线性疲劳累积损伤理论计算:

式中n为第级应力水平σ作用的应力循环次数;N为该应力水平下达到破坏时的疲劳寿命,应力循环次数;累积损伤D=1时网箱浮架发生破坏。

3)网箱浮架疲劳主裂纹为原始裂纹尺寸扩展到临界尺寸所需的疲劳循环数,采用损伤容限法求解疲劳主裂纹扩展经验规律为

式中=lg(S/S)/lg(N/N);S为耐久极限应力,MPa;N为S对应的应力交变循环次数;S为断裂极限应力,MPa;N为S对应的应力交变循环次数;S为反向弯曲应力,MPa;为疲劳寿命,应力循环次数。

4)在给定试验应力条件下疲劳寿命为一自由变量,网箱浮架结构疲劳失效正态分布关系为

式中=lg;()为失效的累计概率,%;μ和σ分别为的平均值和标准偏差。

2 深水网箱浮架材料力学试验

2.1 网箱浮架管材拉伸、弯曲及焊接试样制备

参考GB/T 15558.1-2015[22]、ISO 2818-1994[23]自主加工网箱浮架管材为国标试样:采用数控锯床将110 mm HDPE管材横向切割为长度300 mm的短管毛坯,纵向切割为宽度30 mm的矩形样条,如图1a;采用加工中心高速仿型铣左右两侧为哑铃型试样,平面铣正反两面至规定厚度,配备液体冷却剂以避免热量在试样中积聚,如图1b;用美工刀修理边角毛刺,用砂纸摩擦至表面光滑等级达到要求,检查试样的研磨表面、边缘和切割边,无裂纹、划痕及机加工损伤等缺陷,拉伸及弯曲试样如图1c、图1d。

HDPE浮架管材设定为各向同性材料,热熔焊接参考GB/T 20674.1-2006[24],浮架管材焊接过程所用时间和压力取决于管材规格,采用标准尺寸比(standard size ratio)SDR=d/e=11(d为管材的公称外径、e为公称壁厚)、100管材作为试验材料,热熔对接焊参数见表1,管材焊接过程分为5个阶段:预热卷边焊接吸热加热板抽出切换对接焊和压焊冷却。热熔接头包括母材、卷边、熔合区3部分,在规定时间内采用压力使连接面接触,并加热熔融形成均匀一致的对称凸缘,两端面翻边长度≈4 mm,对正接头具有沿管材圆周平滑对称的翻边,翻边最低点高于管材表面,翻边两侧外圆周的最大错边量≤管材壁厚e×10%。依据GB/T 19810-2005[25],焊接试样如图2所示。

表1 网箱浮架管材热熔对接焊工艺参数

注:B为翻边长度,mm;V为错边量,mm;A为翻边的最低点。

2.2 网箱浮架试样拉伸及弯曲试验

参考GB/T 8804.2-88[26]、GB/T 1040.1-2006[27]测试网箱试样关键指标,预加载速率为2 mm/min,测量应力达到0.2 MPa时切换为拉伸速率50 mm/min,采用游标卡尺测量试样标距40 mm间的宽度(mm)及厚度(mm),选取距离试样横向中心线0、±10和±20 mm的5点截面积(mm2)(截面宽度×厚度)的平均值作为计算参数。HDPE试样在夹持压力下产生一定的预应力,初始应力0≤1%E(E为最大强度,MPa),试样的长轴线与试验机的轴线为一条直线,哑铃型试样拉伸试验如图3a所示。测试结束准则为载荷加载速率下降40%,每组样品重复测试 10次取平均值,当试样在夹具内出现滑移、距任一夹具10 mm以内断裂或由于明显缺陷导致试样破坏时,数据视为无效。

弯曲试验参考标准ASTM D790-03[28]、GB/T 9341-2008[29]、QB/T 2803-2006[30],压头纵向与试样长度方向垂直接触,在一定的试样厚度条件下测量试样的弯曲角度、挤压距离以评定网箱试样的弯曲性能(式(1)~(3)),安装试验机所需的压头半径和支座半径1=2=5 mm,弯曲载荷速率为4 mm/min,定位矩条型试样跨度=15=60 mm。试样弯曲变形至断裂的最大应力作为网箱材料的弯曲强度,若试样发生较大变形而未能发生破坏时以弯曲角为160°或试样外侧的应变达到0.05 mm/mm时的应力作为弯曲屈服强度,矩条型试样弯曲试验过程如图3b所示。

图3 网箱浮架试样哑铃型(焊接)拉伸及矩条型弯曲试验

2.3 HDPE网箱浮架结构作业工况

网箱浮架主要为HDPE管材盘卷装配及焊接结构形式,针对建立的圆型及六三型网箱浮架模型开展FEM计算和力学性能分析,结构参数见表2。

表2 HDPE网箱浮架有限元模型参数

3 结果与分析

3.1 网箱浮架试样的拉伸及弯曲试验结果与分析

针对网箱浮架母材及热熔焊接试样开展拉伸及弯曲力学测试,其中采用焊接改进试样(图2c)及哑铃型焊接试样(图2d)各5组测定浮架焊接接口的力学性能,取10组数据的平均值作为试验结果。依据公式(1)~(2)计算弯曲强度、弯曲模量,评估浮架材料的弹塑性变形及断裂性能,弹性模量计算范围为397.10~726.43 MPa,屈服强度为15.94~22.41 MPa,断裂伸长率为340.18%,弯曲度为93.47%。破坏过程包括弹性阶段、达到屈服强度、应力软化、塑性伸长、断裂而未出现应力强化,HDPE网箱浮架试样屈服断裂规律如图4、表3,材料力学性能与其他学者研究范围一致[16]。

参考GB/T 19810-2005[25],拉伸速率为10 mm/min时试样焊缝材料被完全塑性拉伸,拉伸速率为50 mm/min时焊缝断裂伸长率明显降低。浮架焊接试样的断裂伸长率、屈服强度皆小于母材而弹性模量较大,说明焊接结构刚度、强度、韧性皆降低,为浮架作业危险区域。虽然焊接翻边圆滑、翻边下侧未有微孔开裂、接缝处未露出熔合线(图2),焊接接头仍可能存在过焊、冷焊等工艺缺陷,导致焊接界面的强度低于其他部位。由图3a、图6a可知,当拉伸载荷不断增大时,试样由弹性变形过渡为塑性变形时缩颈部位的有效截面积<初始截面积,而拉伸屈服强度=/(为屈服点的拉力,N;为试样有效截面积,mm2)为试验过程中试样的有效截面单位面积所承受的最大负荷,为简化计算,以试样的初始截面积为计算参数,造成屈服强度数值偏小。

图4 HDPE网箱浮架材料拉伸及弯曲试验结果

表3 HDPE网箱浮架试样的拉伸及弯曲试验结果

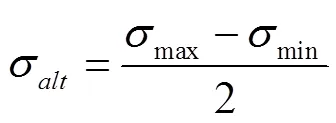

3.2 HDPE网箱浮架疲劳试验及应力-周期(S-N)拟合曲线

采用Instron 8801疲劳试验机开展网箱浮架的疲劳可靠性试验,设定频率10 Hz,在弹塑性变形期间分析交变载荷条件下试样的疲劳响应并依此确定网箱浮架长期海况条件下的承载失效情况。根据式(6),不同应力水平条件下的疲劳寿命范围为1~106次,根据式(10)可知lg遵循正态分布,可通过峰值计数法及回归分析得到曲线及疲劳极限,结果如图5所示。

图5 网箱浮架材料应力幅值-疲劳寿命(S-N)拟合曲线

由图5可知,=−1.022ln()+22.201,与Khelif等[17]研究结果相比(=−1.85lg()+35.6),当浮架所受的应力水平相同时,本研究的疲劳寿命偏小。采用数控仿型铣方法加工HDPE110规格管材试样,试样表面虽然整齐光滑且边缘无明显划痕、扭曲凹陷及缺口,加工表面的微小粗糙依然会引起应力集中,降低浮架的抗疲劳性能,试样截面积分布不平均,也产生一定误差,应进一步采用未经机加工的网箱HDPE管材及浮架模型开展力学试验。疲劳寿命≥106时最大作业应力max不应超过许用应力[6],即max≤[6]=8.08 MPa;曲线延长至水平直线部分对应的应力水平为疲劳极限,即循环次数≥108时[8]≤3.38 MPa,网箱浮架经过无限次应力循环都不发生破坏,反之当应力幅值大于3.38 MPa时网箱浮架产生疲劳损伤,疲劳寿命减小。

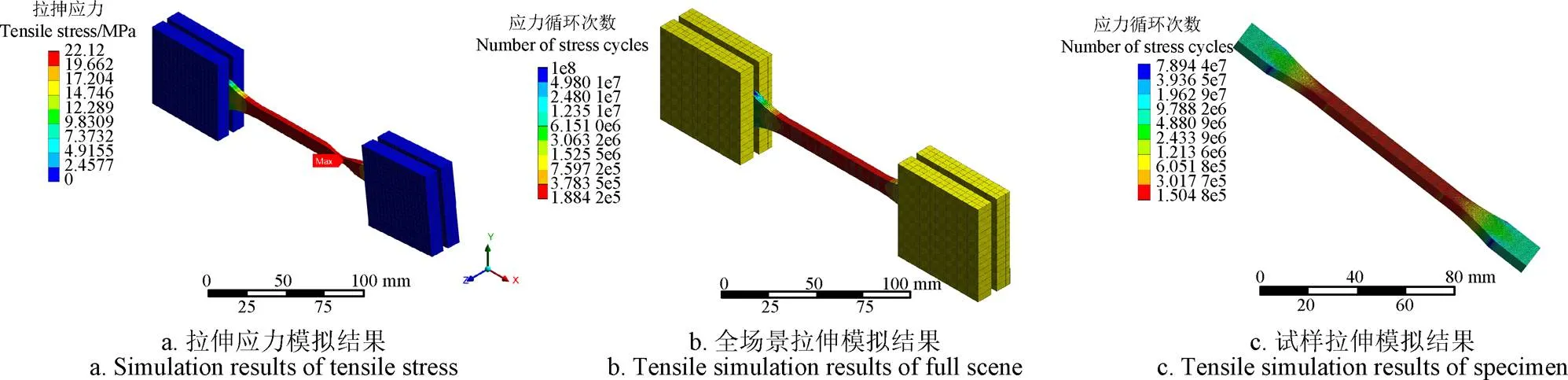

3.3 网箱浮架试样有限元模拟结果与分析

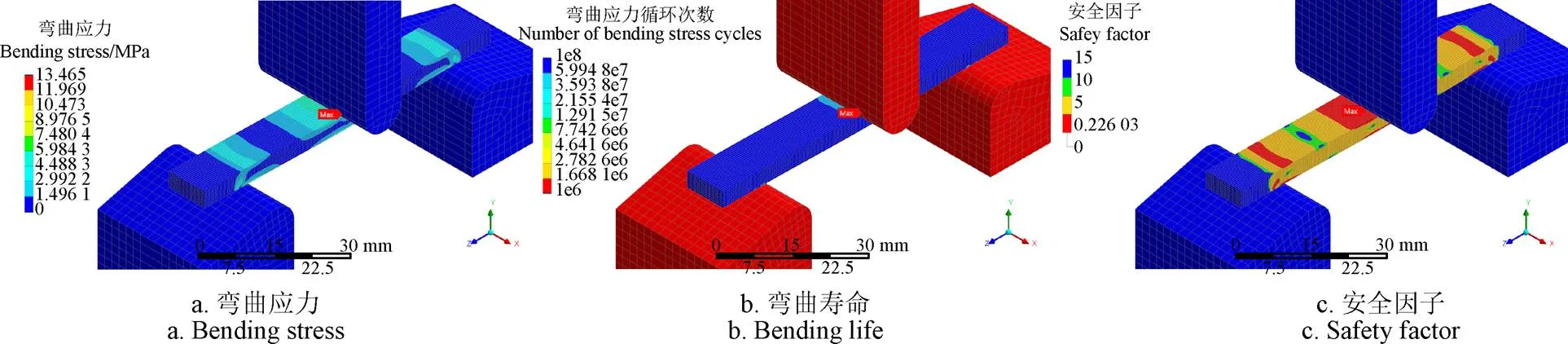

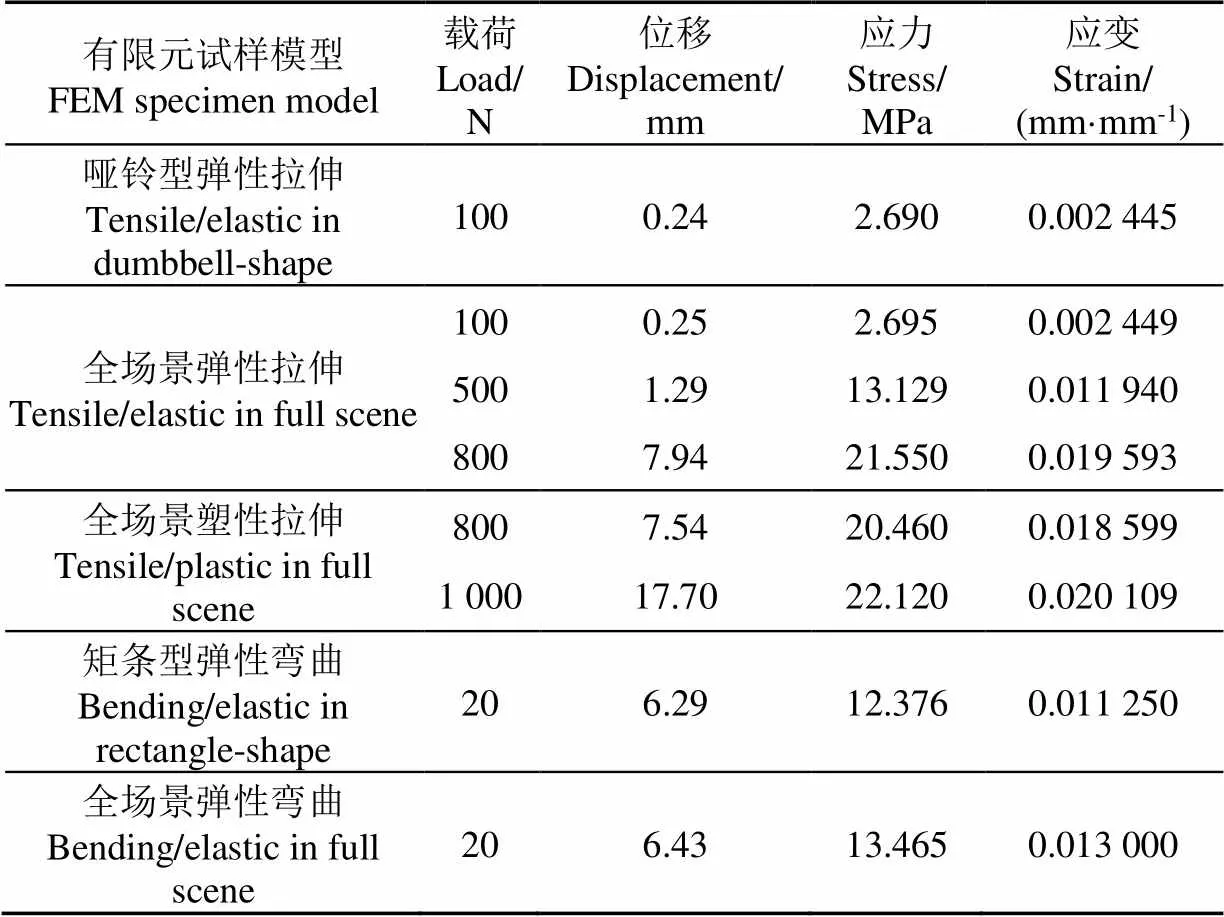

设置有限元HDPE试样与结构钢夹具为Bonded接触方式,将力学试验参数及曲线导入FEM计算程序并依据公式(4)~(5)获得收敛结果,建立一端固定约束、一端拉伸的1:1 3D拉伸模型;FEM弯曲模型与力学试验相同,为2点支撑、1点压载,结果如图6~7、表4所示。由试验结果可知,载荷振幅0~1 kN及频率10 Hz时,哑铃型试样拉伸振动试验的最小寿命周期为1.436×105,哑铃型FEM弹性拉伸试样的寿命周期为1.505×105,全场景FEM弹性拉伸试样的寿命周期为1.884×105。载荷0~20 N时,FEM全场景弹性弯曲试样的寿命周期为1×106,最大损伤为矩条型试样中心与压头接触区域。

图6 网箱浮架试样拉伸载荷0~1 kN时的有限元模拟及试验结果

图7 网箱浮架试样弯曲载荷0~20 N时的有限元模拟结果

表4 网箱浮架试样拉伸及弯曲载荷的有限元模拟结果

哑铃型与全场景拉伸模型在100 N载荷时的应力误差为0.19%,800 N载荷时网箱试样全场景弹性及塑性模型应力的误差为5.06%,载荷相同时弹性模型应力值大于塑性模型,即采用FEM弹性方程计算网箱浮架模型可保证安全要求[12]。FEM拉伸模拟结果在靠近试样中间偏上侧区域的应力最大且出现缩颈现象,未出现肩部断裂、塑性变形扩展到试样整个肩宽区域的现象,与试验情况一致。由图6、式(10)可知,载荷为0~1 000 N时最小疲劳寿命出现在试样圆弧过渡内侧的中部区域,而0~100 N载荷的FEM最小疲劳寿命的应力循环次数为5.319×107,满足作业耐久性要求。

全场景弹性弯曲模型、矩条型试样弯曲模型在20 N载荷时的屈服应力分别为12.376和13.465 MPa,与试验结果的误差为8.09%,且FEM等效载荷模型、FEM全场景模型与试验获得的载荷破坏方式相同,表明采用浮架结构模型分析等效波浪及系泊的拉伸及弯曲载荷响应结果可靠。基于式(6)~(8)计算的浮架试样低周至高周疲劳寿命可作为网箱结构长期作业疲劳失效的预报条件,弯曲应力振幅0~13.465 MPa大于拉伸应力振幅0~13.129 MPa时,弯曲疲劳寿命周期为1×106,大于拉伸寿命周期1.884×105,说明网箱浮架海上作业时在拉伸载荷条件下的高周振动疲劳损伤较大;弯曲模量(513.71 MPa)<弹性模量(692.69 MPa),弯曲度(93.47%)<断裂伸长率(340.18%),说明网箱浮架海上作业时在弯曲载荷条件下的低周疲劳及静载荷损伤较大。

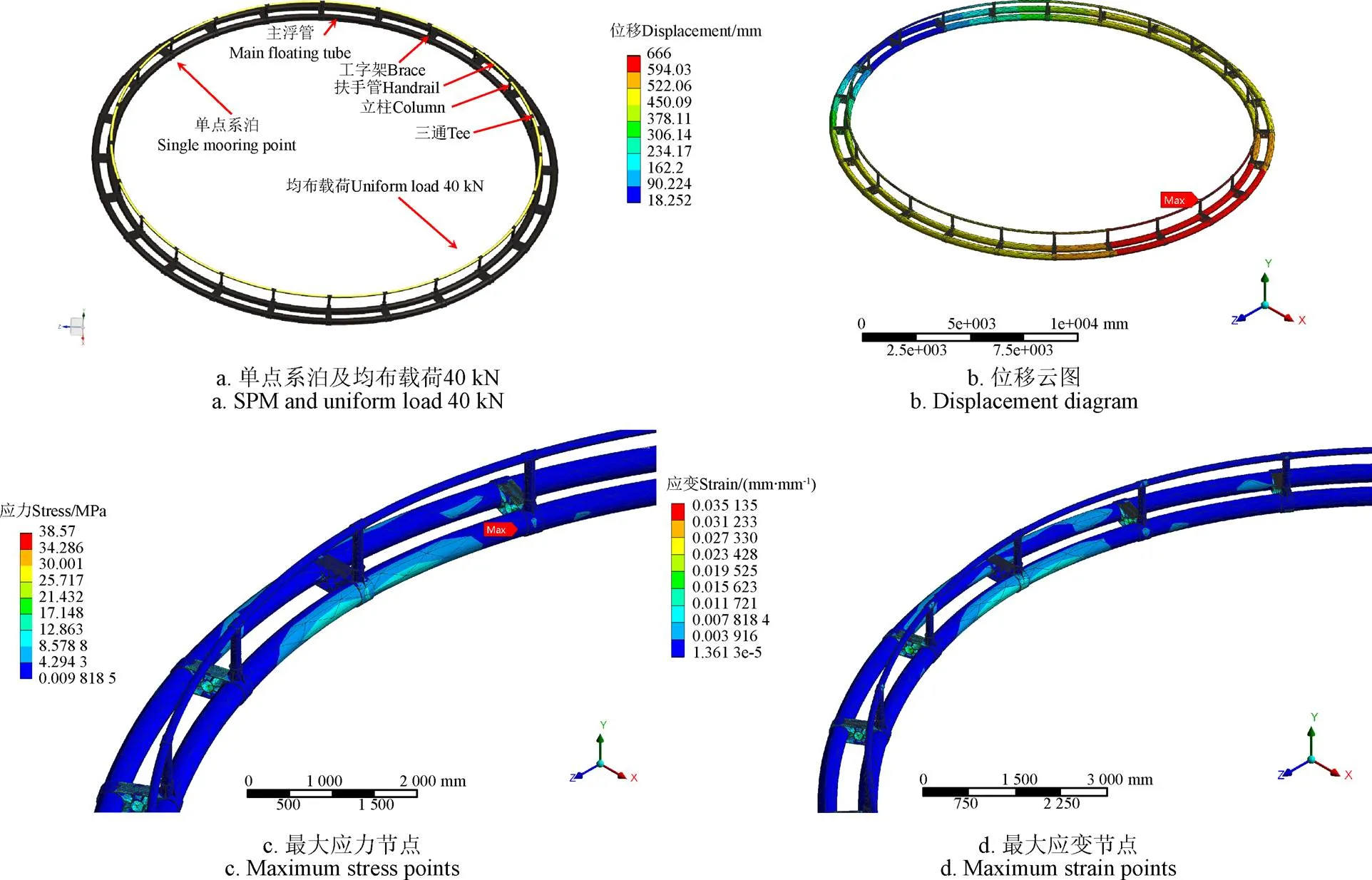

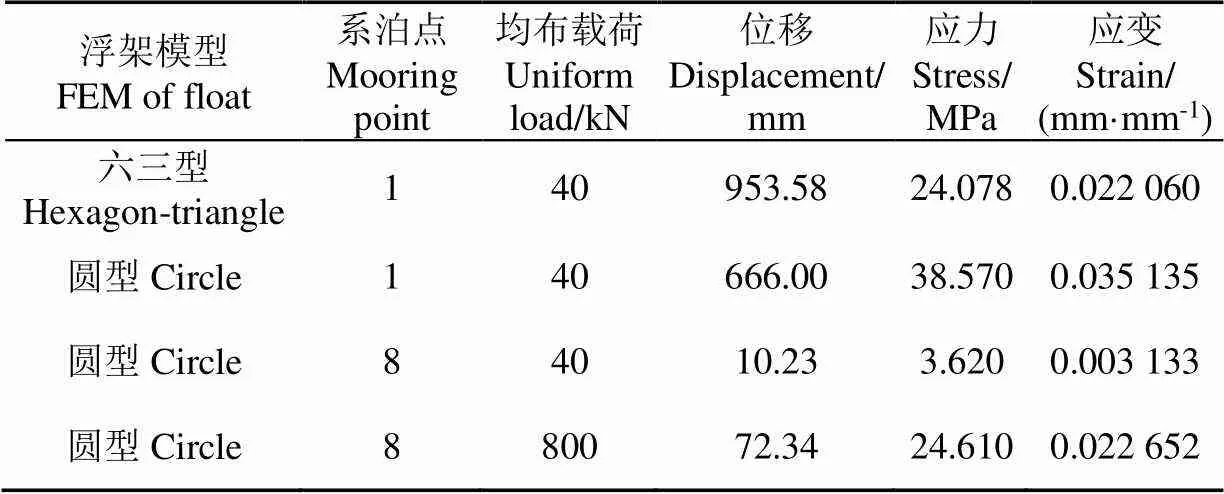

3.4 圆型及六三型网箱浮架的有限元模拟结果与分析

基于波浪作用于浮架为均布载荷、锚泊作用于浮架为集中约束的特点,设计网箱FEM模型结构力计算程序,分析网箱浮架的瞬态静载荷响应,获得网箱浮架的变形、应力和应变的分布模式。施加交变载荷及系泊约束对浮架弹性阶段长期承受波浪载荷的疲劳风险进行评估,结果如图8~9、表5所示。

图8 C60圆型网箱浮架单点系泊及均布载荷40 kN条件下的有限元分析结果

图9 六三型网箱浮架SPM及均布载荷40 kN条件下的有限元分析结果

表5 不同结构形式的网箱浮架有限元分析结果

六三型网箱浮架最小安全因子分布于远离系泊点的内六角与外三角联接区域,为浮架受力分析的关键结构区域。在弹性-塑性变形阶段分别以屈服强度22.12和30.58 MPa作为拉伸及弯曲作业的临界标准;在塑性-失效阶段,HDPE管材达到屈服后不会立即导致破坏,塑性区不断扩展至外表面且断裂伸长率超过340.18%时发生结构断裂。最大应力出现在焊接区域、系泊区域及工字架两侧边缘区域;当均布40 kN载荷时C60网箱模型8点系泊的等效应力为3.62 MPa,小于SPM应力38.57 MPa的1/10,表明增加系泊点和工字架、减少热熔焊接接头能有效提高网箱浮架系统强度。

根据长期波浪动态载荷对网箱的振动作用过程,网箱浮架与锚泊、网衣由于波浪作用相互接触或分离时发生刚度突变而导致受力状态不断变化;圆型网箱浮架主要承受弯曲载荷而呈椭圆往复振动,弯曲后的浮架外侧受到交变压缩力、内侧承受瞬态张力;六三型网箱浮架由于外三角及内六角的结构形式,承受均布载荷及SPM时产生拉伸及弯曲振动变形;C60网箱在SPM、均布40 kN瞬态载荷时的最大应力为38.57 MPa,大于六三型网箱的24.08 MPa,在此条件下,六三型网箱结构的理论应力集中系数K=max/σ(σ为基准应力值)小于圆型,故SPM与均布载荷条件下六三型网箱浮架力学性能优于圆型浮架结构。

六三型网箱浮架单点约束及均布40 kN载荷时的疲劳应力循环次数最小为734,主要包括疲劳裂纹形成的应力循环周期N及主裂纹扩展到疲劳破坏的应力循环周期N,疲劳破坏区域与最小安全因子分布区域相同,为远离系泊点的内六角与外三角联接区域。采用疲劳损伤累积理论(式(8))及损伤容限法(式(9))对浮架关键节点剩余强度进行评估,网箱浮架存在损伤时发生裂纹快速扩展,裂纹增长源于应力集中点,在周期性应变作用下导致断裂。由图5可知,在低频及低振幅的应力条件下,网箱结构局部缺口长期处于弹性变形,破坏模式主要由应力的反复施加作用引发疲劳损伤,裂纹增长达到临界值时发生疲劳断裂。波浪长期载荷作用下圆型及六三型网箱浮架系泊点、浮管联接及工字架装配边缘为发生疲劳损伤的主要区域,增大网箱浮架关键部件的接触面积及数量,通过增加管材厚度降低联接管材的SDR系数等可有效提高网箱浮架在波浪振动载荷条件下的安全使用寿命。

4 结 论

对深水网箱浮架开展非线性静载荷、振动疲劳过程的力学试验和FEM分析,结果表明:

1)获得了HDPE网箱浮架的疲劳曲线,波浪振动载荷条件下应力大于疲劳极限3.38 MPa时产生疲劳损伤。单点系泊及均布载荷40 kN时,网箱浮架的疲劳寿命为734次应力循环,最小寿命主要发生在浮架系泊区域、焊接区域及工字架两侧边缘区域。增大网箱浮架关键部件的接触面积及数量、减少焊接接头、增加管材厚度降低联接管材的SDR系数等可有效提高网箱浮架在波浪振动载荷条件下的安全使用寿命。

2)单点系泊及均布载荷作用下,圆型网箱浮架主要承受弯曲载荷,六三型网箱浮架主要发生拉伸及弯曲组合变形。与拉伸受力方式相比,弯曲载荷对海上作业浮架造成的低周疲劳及静载荷损伤较大,高周振动疲劳损伤较小。屈服强度达到22.120和30.58 MPa时,拉伸及弯曲载荷条件下的网箱浮架由弹性变形转为塑性变形,关键部件的塑性区扩展至结构表面且断裂伸长率大于340.18%时发生结构断裂。

3)分别施加拉伸与弯曲载荷进行力学试验、FEM试样模型、全场景FEM模型模拟验证,结果表明,试验结果与模拟试验结果的应力误差最大为8.09%,振幅0~1 kN及频率10 Hz下,疲劳试验及FEM模拟结果的疲劳寿命周期分别为1.436×105和1.505×105,矩条型试样在弯曲载荷作用下的最大损伤区域为试样中心与压头接触区域,与试验结果相同。

[1]Endresen P C. Vertical Wave Loads and Response of a Floating Fish Farm with Circular Collar[D]. Master Thesis: Norwegian University of Science and Technology, Norway, 2011.

[2]Huang C C, Pan J Y. Mooring line fatigue a risk analysis for an SPM cage system[J]. Aquacultural Engineering, 2010, 42(1): 8-16.

[3]Li L, Fu S X, Xu Y W. Nonlinear hydroelastic analysis of an aquaculture fish cage in irregular waves[J]. Marine Structures, 2013, 34: 56-73.

[4]刘海阳,王绍敏,黄小华,等. 深水网箱护栏力学性能分析及优化[J]. 农业工程学报,2017,33(4):248-257.

Liu Haiyang, Wang Shaomin, Huang Xiaohua, et al. Mechanical properties analysis and optimazation of deep-water net cage guardrail[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 248-257. (in Chinese with English abstract)

[5]黄小华,王芳芳,刘海阳,等. 系泊和压载方式对半潜式渔场平台动力特性的影响[J]. 农业工程学报,2019,35(15):48-53.

Huang Xiaohua, Wang Fangfang, Liu Haiyang, et al. Effects of mooring systems and ballast status on dynamic behaviors of semi-submersible offshore fish farm affected by wave[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(15): 48-53. (in Chinese with English abstract)

[6]Nguyena N Q, Thiagarajan K, Auger J. Integrity assessment of an oyster farm mooring system through in-situ measurements and extreme environment modeling[J]. Ocean Engineering, 2019, 172: 641-659.

[7]Zhao Y P, Bai X D, Dong G H, et al. Deformation and stress distribution of floating collar of net cage in steady current[J]. Ships and Offshore Structures, 2019, 14(4): 371-383.

[8]Fu S X, Moan T. Dynamic analyses of floating fish cage collars in waves[J]. Aquacultural Engineering, 2012, 47: 7-15.

[9]Fredriksson D W, DeCew J C, Tsukrov I. Development of structural modeling techniques for evaluating HDPE plastic net pens used in marine aquaculture[J]. Ocean Engineering, 2007, 34(16): 2124-2137.

[10]Huang X H, Guo G X, Tao Q Y, et al. Numerical simulation of deformations and forces of a floating fish cage collar in waves. Aquacultural Engineering, 2016, 74: 111-119.

[11]Dracha A, Tsukrova I, DeCewb J, et al. Engineering procedures for design and analysis of submersible fish cages with copper netting for exposed marine environment. Aquacultural Engineering, 2016, 70: 1-14.

[12]Liu H Y, Huang X H, Wang S M, et al. Evaluation of the structural strength and failure for floating collar of a single-point mooring fish cage based on finite element method. Aquacultural Engineering[J], 2019, 85: 32-48.

[13]Hou H M, Dong G H, Xu T J. Fatigue damage distribution and reliability assessment of grid mooring system for fish cage[J]. Marine Structures, 2019, 67: 1-21.

[14]Bai X D, Zhao Y P, Dong G H, et al. Probabilistic analysis and fatigue life assessment of floating collar of fish cage due to random wave loads[J]. Applied Ocean Research, 2018, 81: 93-105.

[15]Bai X D, Xu T J, Zhao Y P, et al. Fatigue assessment for the floating collar of a fish cage using the deterministic method in waves[J]. Aquacultural Engineering, 2016, 74: 131-142.

[16]Djebli A, Bendouba M, Aid A, et al. Experimental analysis and damage modeling of high-density polyethylene under fatigue loading[J]. Acta Mechanica Solida Sinica, 2016, 29(2): 133-144.

[17]Khelif R, Chateauneuf A, Chaoui K. Statistical analysis of HDPE fatigue lifetime[J]. Meccanica, 2008, 43(6): 567-576.

[18]白晓东. 深海网箱浮架结构弹性响应及安全疲劳分析[D]. 大连:大连理工大学,2018.

Bai Xiaodong. Elastic Response and Fatigue Analysis of Floating Collar of Net Cage in the Open Sea[D]. Dalian: Dalian University of Technology, 2018. (in Chinese with English abstract)

[19]Hou H M, Xu T J, Dong G H, et al. Time-dependent reliability analysis of mooring lines for fish cage under corrosion effect[J]. Aquacultural Engineering, 2017, 77: 42-52.

[20]Xu T J, Zhao Y P, Dong G H, et al. Fatigue analysis of mooring system for net cage under random loads[J]. Aquacultural Engineering, 2014, 58(1): 59-68.

[21]黄小华,刘海阳,胡昱,等. 深水养殖网箱浮架变形模拟及结构改进设计[J]. 农业工程学报,2018,34(15):44-49.

Huang Xiaohua, Liu Haiyang, Hu Yu, et al. Deformation simulation and structural improvement design for floating collar of deep-water aquaculture net cage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(15): 44-49. (in Chinese with English abstract)

[22]中华人民共和国国家质量监督检验检疫总局. 燃气用埋地聚乙烯(PE)管道系统第1 部分:管材:GB/T 15558.1-2015[S]. 北京:中国标准出版社,2015.

[23]International organization for standardization. Plastics- Preparation of test specimens by machining: ISO 2818-1994[S]. Switzerland, 1994.

[24]中华人民共和国国家质量监督检验检疫总局. 塑料管材和管件聚乙烯系统熔接设备第1部分:热熔对接:GB/T 20674.1-2006[S]. 北京:中国标准出版社,2006.

[25]中华人民共和国国家质量监督检验检疫总局. 聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定:GB/T 19810-2005[S]. 北京:中国标准出版社,2005.

[26]中华人民共和国轻工业部. 热塑性塑料管材拉伸性能试验方法聚乙烯管材:GB/T 8804.2-88[S]. 北京:中国标准出版社,2006.

[27]中华人民共和国国家质量监督检验检疫总局. 塑料拉伸性能的测定第1部分:总则:GB/T 1040.1-2006[S]. 北京:中国标准出版社,2006.

[28]American Society for Testing Materials. ASTM D790-03 Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials[S]. United States, 2003.

[29]中华人民共和国国家质量监督检验检疫总局. 塑料弯曲性能的测定:GB/T 9341-2008[S]. 北京:中国标准出版社,2008.

[30]中华人民共和国国家发展和改革委员会. 硬质塑料管材弯曲度测量方法测试:QB/T 2803-2006[S]. 北京:中国标准出版社,2006.

Failure and fatigue analysis of floating structure of offshore cage

Liu Haiyang, Hu Yu, Huang Xiaohua※, Yuan Taiping, Wang Shaomin, Chen Mingqiang, Guo Genxi

(1.510300,;2.572018)

In order to reduce the structural failure risk of extremely high sea conditions with the strong typhoon impacts, to analyze the yielded phenomenon under excessive wave and mooring loads, and to further study the fatigue problem on the key components of the floating collar caused by long-term bearing of the wave alternating loads, In this paper, the processing method of the floating collar sample is developed, and the performance parameters of the floating collar pipe are measured, and the equivalent load finite element simulation, full scene finite element simulation and mechanical test are carried out, and the failure and fatigue of the floating collar are analyzed by combining the finite element structure simulation in this research. The results show that the fatiguecurve of floating collar can be described by=−1.022ln()+22.201, the working stress should be not more than 3.38 MPa if the fatigue life is not less than 108stress cycles. The mechanical properties of welding joints are lower than that of the respective raw pipe. The minimum tested fatigue life of the dumbbell-shaped specimen is 1.436×105stress cycles under the load of amplitude 0-1 kN and frequency 10 Hz, while the FEM simulation fatigue life of dumbbell type is 1.505×105stress cycles. When bending load stress (0-13.465 MPa) is greater than tensile load stress (0-13.129 MPa), whereas bending load life (1×106) is greater than tensile load life (1.884×105), the high-cycle fatigue damage of float under tensile load is larger than that of bending load. The flexural modulus is 513.71 MPa, elastic modulus is 692.69 MPa, the tortuosity is 93.47%, the elongation at break is 340.18%, indicating that, compared to the tensile load, the low-cycle fatigue damage and static damage of bending load is larger. That is, both the tensile and bending loads should be considered at the same time to evaluate the failure of floating collar. During the elastic deformation to plastic deformation, the tensile strength is 22.12 MPa and bending strength is 30.58 MPa, which should be function as the evaluative criterion. During the plastic deformation to failure state, the HDPE pipe will not be destroyed immediately after it reaches yield, the plastic zone will continue to expand to the outer surface and the structural fracture will occur when the elongation at break exceeds 340.18%. The nonlinear behavior of the FEM model of floating collar is mainly caused by geometrical changes in some key areas, and the minimum values of life span and safety factor of hexagon-triangle cage float are mainly in the connection area of the inner hexagon to the outer triangle far away from the mooring point. As the uniform load is 40 kN, the equivalent stress of single point mooring (SPM) and 8 points mooring of C60 floating collart are 38.57 and 3.62 MPa, respectively. More specifically, the stress of 8 points mooring is less than the 1/10 of single point mooring, which shows that increasing the mooring points can effectively improve the safety performance of floating collar. The maximum stress of C60 type floating collar under the condition of SPM and 40 kN uniform load is 38.57 MPa, which is greater than 24.08 MPa of hexagon-triangle type floating collar, under this condition, the minimum number of fatigue stress cycles of hexagon-triangle type floating collar is 734, and its mechanical properties are better than that of circular floating collar structure. The key points of the stress concentration are mainly at the floating collar’s welding points, mooring points and at the edge areas of the braces. Increasing the number of mooring points and braces and reducing the standard size ratio(SDR) of main pipes’ connection areas can improve the ultimate bearing capacity and fatigue reliability of floating collar for the long-term wave and mooring conditions. The results can provide the principle guidelines for the structural optimization design of floating collar under the long-term or extreme environment.

finite element; mechanics properties; offshore collar; fatigue life;-curve

刘海阳,胡 昱,黄小华,袁太平,王绍敏,陈明强,郭根喜. 深水网箱浮架结构的失效及疲劳性能分析[J]. 农业工程学报,2020,36(3):46-54.doi:10.11975/j.issn.1002-6819.2020.03.006 http://www.tcsae.org

Liu Haiyang, Hu Yu, Huang Xiaohua, Yuan Taiping, Wang Shaomin, Chen Mingqiang, Guo Genxi. Failure and fatigue analysis of floating structure of offshore cage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(3): 46-54. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.03.006 http://www.tcsae.org

2019-10-23

2020-01-18

国家重点研发计划(2019YFD0900903);国家自然科学基金项目(31902424,31772897);海洋经济创新发展区域示范专项(Bhsfs012);广东省现代农业产业技术体系海水鱼产业创新项目(2019KJ143)

刘海阳,助理研究员,主要从事离岸网箱养殖装备与工程研究。Email:18818399534@139.com

黄小华,副研究员,主要研究方向为离岸网箱养殖装备与工程。Email:huangx-hua@163.com

10.11975/j.issn.1002-6819.2020.03.006

S953.5

A

1002-6819(2020)-03-0046-09