微波干燥过程中南极磷虾肉糜的传热传质及形变参数模型

2020-04-09程裕东易正凯金银哲

程裕东,易正凯,金银哲

微波干燥过程中南极磷虾肉糜的传热传质及形变参数模型

程裕东,易正凯,金银哲※

(1. 上海海洋大学食品学院,上海 201306;2. 上海海洋大学食品热加工工程中心,上海 201306;3. 国家级食品科学与工程实验教学示范中心 上海海洋大学,上海 201306)

该文以南极磷虾肉糜作为媒介,基于电磁学、多相传输和固体力学变形模型研究了微波干燥仿真模型。通过在软件COMSOL Multiphysics中求解电磁方程、能量和动量守恒以及变形方程得到模拟结果。红外热成像仪用于拍摄样品表面温度分布,光纤传感器用于测定样品点的瞬时温度。经过180 s的间歇微波干燥,空间温度分布、瞬态温度曲线(RMSE=2.11 ℃)、含水率(干基,RMSE=0.03)和体积比与试验值有良好的一致性,说明仿真微波干燥是可行的。此外,微波模拟干燥过程中将虾肉糜视为形变材料与刚性材料,在温度和含水率方面显示了较明显的差别且前者与试验值更为接近,且未考虑收缩模型的温度和含水率的RMSE分别为9.42 ℃与0.08。该研究还对液态水和气体的内在渗透性(±50%)以及吸水膨胀系数(±50%)进行了敏感性分析。含水率对液态水的内在渗透性较敏感(RMSE=0.089),对气体的内在渗透性较不敏感(RMSE=0.023),体积比对吸水膨胀系数非常敏感(RMSE=0.053)。

微波;干燥;变形;多相传输;多孔介质;仿真;南极磷虾肉糜

0 引 言

微波干燥技术在食品工业中有着广泛的应用[1-2]。食品的微波干燥与传统的对流干燥相比,在干燥速率和品质方面均得到了提升[3]。微波是以一种整体加热的方式进行加热,使得物料内的温度迅速上升导致水蒸发为蒸汽形成压力差,食品内部的蒸汽和水分在压力的驱动下向食品表面转移,从食品内部排除水分[4-6]。但是,微波加热并不均匀,会导致局部过热和过度干燥现象甚至会导致食品材料的破坏和质构的裂化[7]。间歇使用微波则可以克服这些不良影响,提高产品质量[8]。影响微波加热的因素有很多,例如食品的介电特性(介电常数和介电损耗)、热物性(比热容和导热系数)以及微波设备的尺寸和形状等[9-10]。通过设计优化食品的包装可以改善微波和食品的相互作用,从而改善食品微波加热的性能。因此微波加热过程中的计算机仿真成为了一种强大的工具,能够缩短研究周期、方便理解微波和食品之间的相互作用并且是食品开发人员设计食品的重要手段[6]。

近年来,已有研究人员对食品加热和干燥进行了仿真模拟的研究。例如,Zhou等[11]开发了耦合电磁学方程和传热方程来仿真土豆泥加热情况,但由于加热时间短且样品所含含水率少,模型并未考虑食品内部水分的传递。数值模拟除了应用在微波加热食品外,还应用在其他热处理方面。比如赵芳[12]等对胡萝卜(视为多孔材料)超声波预干燥的热湿耦合迁移进行了数值模拟。王会林等[13]采用有限差分法对二维的马铃薯和胡萝卜进行了热风干燥的数值计算。除此之外,已有研究利用数值模拟描述了食品在微波干燥过程中的传热传质现象。Chen等[14]描述了旋转转盘上食品微波加热的综合三维有限元模型,该模型考虑到了食品内部的水分蒸发以及水蒸气和水分在压力推动下的迁移。然而,在微波加热过程中,由于水分的损失,会导致物料体积的减小[15]。物料体积的变化会导致一些参数(孔隙率,水和气体的饱和度,介电常数等)的改变,从而影响了微波与食品之间的相互作用。

南极磷虾()是在南大洋中一种具有生态重要性的浮游动物,生物量可达3.42~3.56亿t,富含人体必需氨基酸[16-17]。由于其营养价值高且生物量巨大,因而具有广阔的应用前景。水产品含水率高且组织酶活跃,在运输和储存过程极易变质。微波干燥技术可以快速去除水产品中的水分以延长保质期,已在水产品加工中有广泛的应用[3,18-19]。微波干燥过程是一个较复杂的热过程,数学模拟的建立可更好的理解参数对干燥过程的影响,这可用于设计新的干燥工艺。南极磷虾肉糜在受热后失水会发生较明显的形变,因此该样品适合研究微波干燥变形。本研究以南极磷虾肉糜作为媒介研究微波干燥仿真模型。

目前,在微波干燥南极磷虾肉糜模型综合热量,质量传递以及食品的收缩的三维模型还未见报道。在前期的研究中,关于南极磷虾肉糜的介电特性已有报道[20-21],在此基础上,为进一步阐明微波干燥过程中传热、传质和变形的多物理场问题以及研究多孔材料的干燥过程参数的变化,本文并未将南极磷虾制作为干制品,而是将南极磷虾肉糜制品熟化,以南极磷虾肉糜熟化品为对象,在微波干燥过程中结合传热、传质、达西定律以及固体力学,开发出微波干燥的三维有限元模型并通过试验测量验证模型的准确度,以期为微波干燥食品领域以及干燥的工艺流程和设备的设计提供理论指导。

1 材料与方法

南极磷虾购于大连丰恬海产有限公司,于2018年11-12月捕获于南极地区,去头、去尾和去壳处理后于−18 ℃保存。本文将虾肉糜视为多孔介质,所建模型考虑了水、蒸汽和空气的运输,能量守恒方程包括对流、传导和微波热源项;质量守恒方程包含水、蒸汽的对流、蒸发和扩散项;动量守恒方程由达西定律来进行描述;样品的形变由固体力学的Neo-Hookean本构模型以及吸水膨胀来描述。

1.1 多相传输方程

1.1.1 电磁方程

微波炉腔内的电磁分布由麦克斯韦波形方程解析[22]

电磁能量的损耗与介电损耗()和电场强度的平方成正比:

式中为损耗功率,W/m3;为角频率,rad/s;0为自由空间的介电常数。

1.1.2 质量守恒方程

虾肉糜被视为是虾肉的固相,水的液相和水蒸气和空气的气相的混合物。在微波加热过程中物质(液态水,水蒸气和空气)的运输由多相多孔介质模型描述。

孔隙率()定义为孔隙(由液体和气体占据)与样品总体积的比例,由下式给出:

式中∆V和∆V分别是液态水的气体占据的体积,m3,∆是物料的总体积,m3。

对于每一个体积元素的孔隙,水饱和度(S)和气体饱和度(S)分别定义为液态水的气体的体积分数(相对于孔隙的总体积):

材料在干燥过程中变形,导致其结构(孔隙率)发生变化。但是,固相的体积不会改变,即体积不可压缩:

式中∆V是物料的初始总体积,m3,φ是初始孔隙率。

液态水、气体和水蒸气的动量守恒方程如下:

式中ρ为水的密度,kg/m3;D,cap为水的毛细管扩散率,m2/s;方程(10)中的第一项为压力驱动项,第二项为扩散项(菲克定律);ρ为蒸汽的密度;M,M分别是蒸汽和空气的摩尔质量,kg/mol;bin为空气中的蒸汽扩散率,m2/s;x是蒸汽的体积分数;in,i和k分别是内在渗透率和相对渗透率,m2;μ为黏度,Pa·s;为蒸汽总压力,Pa,可由c求得:

质量守恒方程可以求解水的浓度c、蒸汽的浓度c以及总气压。

1.1.3 相变公式

Halder等[23]描述了非平衡方程用于计算蒸发速率:

式中表示蒸发速率常数,1/s;p是可以使用理想气体定律计算的蒸气压,Pa;p,eq是水的平衡蒸汽压,Pa;是理想的气体常数,J/(mol·K);是温度,K。

在多孔食品中,水蒸气与液态水处于平衡状态,若不平衡,水蒸气会凝结或水蒸发直至平衡,特定含水率和温度下的平衡蒸汽压可以用水分等温线描述[24]如下:

式中sat()是纯水的饱和蒸汽压,Pa,与温度有关;是干物质的含水率,%,由下式得:

式中ρ为固相的密度,kg/m3。

1.1.4 能量守恒

虾肉糜的气相,液相和固相在同一个位置共用一个温度,因此只需对混合物求解一个能量守恒方程。方程包括流体相对流,热传导,蒸发冷却和微波热源项,由方程式(18)计算得出。

式中,,分别指液态水,蒸汽和空气;λ指蒸发潜热,J/kg;C是i相的比热容,J/(kg·K);eff,C,eff,eff分别指混合物加权后密度,kg/m3,比热容,J/(kg·K),导热系数,W/(m·K),由体积分数或者质量分数加权得来:

能量守恒可以求解温度。

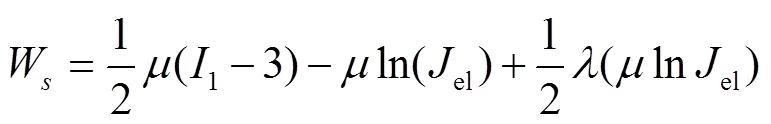

1.1.5 固体形变

在传热和传质过程中,虾肉糜是可变形的。本研究基于孔力学的方法模拟微波干燥过程中的变形[25-26],当食品的含水率较高时,它们在干燥时的体积收缩主要是水分损失。食品在较低的含水率(干基约0.3)时体积收缩发生偏差[27]。食品在传热传质过程的变形梯度,,样品本身变形梯度,el,以及水分损失引起的变形梯度,F,可表示为

=elF(22)

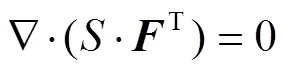

样品收缩过程中固体动量守恒[28-29]:

固体形变可以求解总体积变化率;继而可以求出孔隙率。

本研究综合了麦克斯韦电磁加热、质量守恒、相变、能量守恒和固体力学形变描述食品微波干燥的三维有限元模型。基于以上公式,变量为、c、c、、、,其他的变量都可以使用这些变量表示为中间变量。

1.2 初始和边界条件

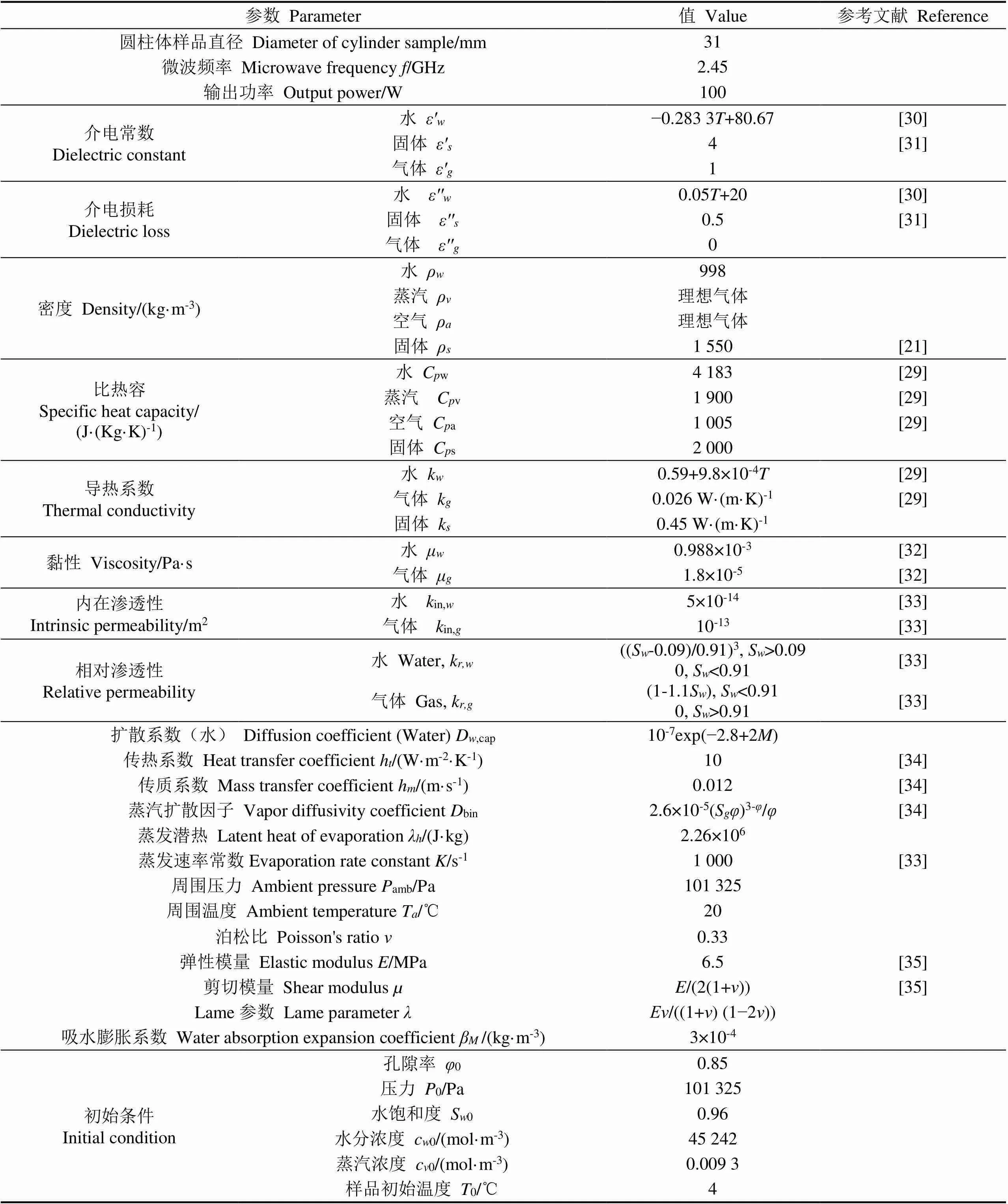

所有变量的初始条件列于表1。

微波炉腔壁为完美电导体,其切向电场为0:

切向=0(30)

炉内样品的开放边界的压力为环境压力(1个大气压)。

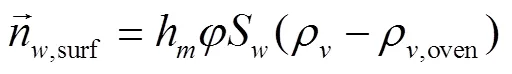

液态水和蒸汽在样品边界的通量为

食品表面产生对流传热:

式中q是物料表面的对流传热量,W/m2,ρ,amb是环境周围蒸气的密度,kg/m3,h是传热系数,W/(m2·K),T是环境周围温度,℃。

在食品的底部边界,由于密封,无质量流和热通量。

在固体力学中,样品底部的轴方向无位移:

X=0(34)

1.3 介电常数

用LLLE方程预测虾肉糜的介电性质的变化:

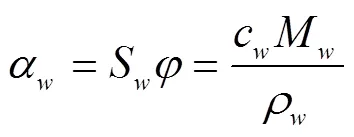

式中α为相的体积分数,%,α和α分别是固相和气相的体积分数,%。

1.4 几何模型和网格划分

仿真几何模型参照试验采用的家用微波炉(上海松下公司,模型号:NN-GD7568M),完整的模型包括腔体、波导、磁控管、玻璃培养皿(用于放置样品)、放置于腔体中央的尼龙模具和模具内的样品(图1)。腔内尺寸(长×宽×高)为350 mm×353 mm×217 mm;玻璃培养皿的尺寸(半径×高)为46 mm×16 mm,厚度为2 mm;尼龙模具的尺寸(半径×高)为16 mm× 25 mm,厚度为2 mm;样品的尺寸(半径×高)为16 mm×25 mm。

表1 仿真模型中的初始条件及材料参数

图1 微波炉和食品物料的几何模型

模型的网格划分对获得合理的数值模拟非常重要,在COMSOL 5.2a中不同的域采用不同的网格尺寸,Liu等[36]发现物料的网格尺寸(网)与自由空间的波长(波)和物料的介电常数()相关:

本模型采用四面体网格,腔内空气的网格尺寸为5~30 mm;玻璃和尼龙的网格尺寸为3~9 mm;食品的网格尺寸为2~3 mm;四面体总网格数为190 032,网格节点数为36 581。样品的边界尺寸为1~1.5 mm以帮助更好的收敛,网格划分结果如图2所示。

1.5 仿真策略

采用有限元软件COMSOL5.2a with MATLAB 解决了电磁学方程,多孔介质的多相输送以及变形固体力学。本研究采用了间歇微波干燥,即微波开启12 s,关闭24 s,总循环36 s,模拟总共5个循环(180 s)的微波干燥。由于采用间歇干燥以及三维模型的复杂性,若同时求解所有方程,将会花费大量的计算时间和内存[13]。本研究开发了一个程序:将COMSOL Multiphysics 4.3a (COMSOL Inc., Boston, Mass., U.S.A.)和MATLAB (MathWorks Inc., Natick, Mass)进行连接,仿真过程分为3个步骤:1)使用GMRES求解方程(1)、(2)和(30)计算电磁场;2)利用第1)步求得的热源项来求解温度、压力、水分浓度和蒸汽浓度,使用完全耦合的MUMPS直接求解器求解方程(3)~(21)、(31)~(33)和(35);3)在求得水分浓度的基础上来计算固体力学模块,用直接求解器求解方程(22)~(29)和(34)。在模拟中采用6 s一个循环的策略,在每个循环后将上一次的计算结果作为下一次计算的初始条件并更新材料的介电性质、热物性、孔隙率等和材料的尺寸进行下一个循环(共30个循环)。在本研究中,使用离散代替连续的假设是在一个循环中(6 s),样品中的介电特性和孔隙率没有发生显著的变化。模拟在具有8 GB内存的8核3.4 GHz Windows工作站上进行,总运行时间为14 h。

1.6 试验方法

1.6.1 样品的制备

将冷冻的南极磷虾虾砖流水解冻30 min直至质地柔软,将包装袋中的水分倾倒至无水分流出,并放置于斩拌机中斩拌至粉色粘稠肉糜状且未添加盐等离子溶液。将斩拌好的虾肉糜填入直径为32 mm,高为25 mm的圆柱形尼龙模具内,并用封口膜包装密封,放置恒温恒湿箱备用。每个样品的总质量在(30±0.5)g(模具的质量为(5±0.5)g),肉糜的初始含水率为3.553 g/g(干基),方法参照GB/T5009.3-2010《食品中水分的测定》。

1.6.2 试验验证

在微波加热前,将去封口膜的虾肉糜置于恒温恒湿箱平衡至4 ℃。将光纤(加拿大魁北克市FISO技术公司)插入样品的中心位置来检测加热过程中的瞬时温度(每秒记录一次)。为验证微波干燥过程中数学模型的精确性以及研究温度、水分等参数的变化规律等,并未制作出最终干制产品,因此选取5个间歇循环(180 s)作为加热的终点。选取微波功率为100 W进行干燥(额定功率为1 000 W),加热结束(180 s)后用TH7700热成像仪(日本立川NEC仪器有限公司)拍摄肉糜的上下表面的温度。间歇加热过程中每隔12 s测量一次水分损失以及体积(排水法)。试验均采用3次平行。将模拟的瞬态温度与试验结果进行比较,计算得到均方根误差(RMSE):

式中T和T分别是模拟和试验测得的中心点的温度,℃,是加热过程中记录的次数。

2 结果与讨论

该部分主要对关键的参数进行了试验的验证,包括点、面的温度,水分损失以及物料体积的变化。对样品的温度、水分浓度以及压力进行了描述,最后对一些不可控的参数进行了灵敏度分析。

2.1 温度的验证

2.1.1 瞬态温度曲线

样品中心瞬态温度的模拟值和试验值具有良好的一致性(RMSE=2.11 ℃)(图3)。从图中可以发现,试验值略低于考虑收缩的模拟值,主要是因为:1)光纤温度传感器有一定的响应时间;2)由于加热过程中样品内部会产生气压,光纤可能偏离原来的位置;3)微波炉负载时微波频率是不断变化的[37]。图3中温度曲线的波动在于本试验采用的间歇微波干燥(微波开启12 s,关闭24 s),微波在开启阶段,温度快速上升,微波关闭阶段,中心温度较缓慢的下降。图3中还可以发现,样品起初升温较快,往后升温较慢,主要原因可能是随着温度的升高水分的蒸发流动会吸收一定的能量,加上介电属性的改变和体积的减少,最终样品的温度上升较缓慢。

图3 样品中心温度随时间变化的模拟值和试验值

图3还对比了忽略材料收缩的温度变化趋势,可以发现未考虑材料收缩的温度要高于考虑收缩和试验的温度值(RMSE=9.42 ℃)。考虑样品收缩与未考虑收缩相比,多孔材料中的固体会占据水分损失的空间,材料的体积和孔隙率()(公式(29))会得到更新。而在刚性材料中(未考虑收缩),体积保持不变,因此材料的体积孔隙率()不会发生改变。根据公式(35),材料的介电特性在2种假设下会有所不同,这便使得样品内部的电场分布和能量吸收产生差异,最后表现出温度的差异。模拟时使用固体力学将微波干燥过程中的收缩考虑在模型中,温度的模拟值更加准确,因此在模拟食品材料的微波干燥过程中,必须考虑材料的变形。

2.1.2 表面温度分布

图4显示了在微波干燥180 s后试验测量和模拟计算的表面温度分布(考虑收缩效应)。上下表面的试验值和模拟值温度分布的热点和冷点几乎一致,但是也有一些差异。这主要归于2点原因:第一,本试验采用微波间歇加热,在试验过程中微波开启的时间有不可控因素,可能比模拟值稍短或者稍长;第二,微波炉内的磁控管的频率范围通常不是固定的[38],因此模拟值和试验值会产生一定的偏差。此外,由于本试验采用间歇微波加热(开启12 s,关闭24 s),试验时人为控制时间会产生偏差,这也是造成试验误差的因素。从试验值和模拟值的对比还可以发现,即使采用间歇加热,样品的温度分布还是有一定的不均匀性,上下表面的温差在30 ℃左右,但由于本样品为圆柱形,因此边角过热的效应不太明显。值得注意的是,本试验所采用的的微波炉的磁控管并不是处于炉腔右侧的中心位置,因此样品的表面温度是不对称的。此外,图4还显示了不考虑收缩时的温度分布,可以发现,未考虑收缩的温度分布中的热点(温度较高的点)和冷点(温度较低的点)的位置与试验值有较明显的差异,其主要原因是未能准确评估材料的介电特性(见2.1.1)。这也说明了准确评估样品介电性质是保证数学模拟精确性的前提。

2.2 水分损失和体积收缩

干燥过程中材料的含水率会直接影响干燥的进程,而且在模型中考虑水分的迁移会对温度的预测产生一定的影响,一般未考虑传质的模型的模拟温度值会高于实际的温度值[13]。图5显示了在干燥过程中材料的平均含水率的模拟值和试验值之间有较好的一致性(RMSE=0.03)。曲线整体呈现先缓慢后迅速的下降趋势,这是由于样品后期内部温度较高加速蒸发和压力驱动水分流动造成的。图5还对比了材料有无考虑收缩的模拟的水分损失,可以发现,未考虑收缩的材料水分损失要明显低于试验值(RMSE=0.08)和可收缩材料的模拟值。造成这一现象的原因可能是:对于可收缩材料,在干燥过程中,孔隙率会减小即液体的饱和度(S)会较未收缩材料的较大(由于收缩材料水分损失的体积被认为是被固体占据的,而刚性材料水分损失的体积被认为是被气体占据的)。根据表1可知,液体的相对渗透率较高,会产生更大的压力驱动流,导致更多的水分损失,这也一定程度上说明了压力驱动流在水分流动中是主导的。此外,对于收缩材料而言,由于体积的减少,水分输送的距离缩短,导致更多的水分损失。图中考虑收缩的模拟值的曲线较不连续是由于模拟策略中的固体力学是离散的,每隔一个循环(6 s)更新一次孔隙率造成的。该模型可以较好地预测物料在微波干燥过程中的瞬时水分损失,显示出固体力学变形框架可应用在吸湿多孔材料微波干燥模型中。

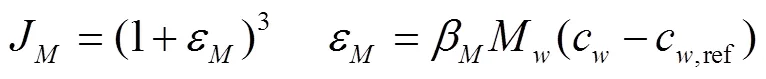

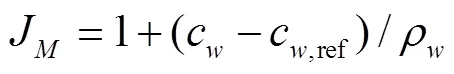

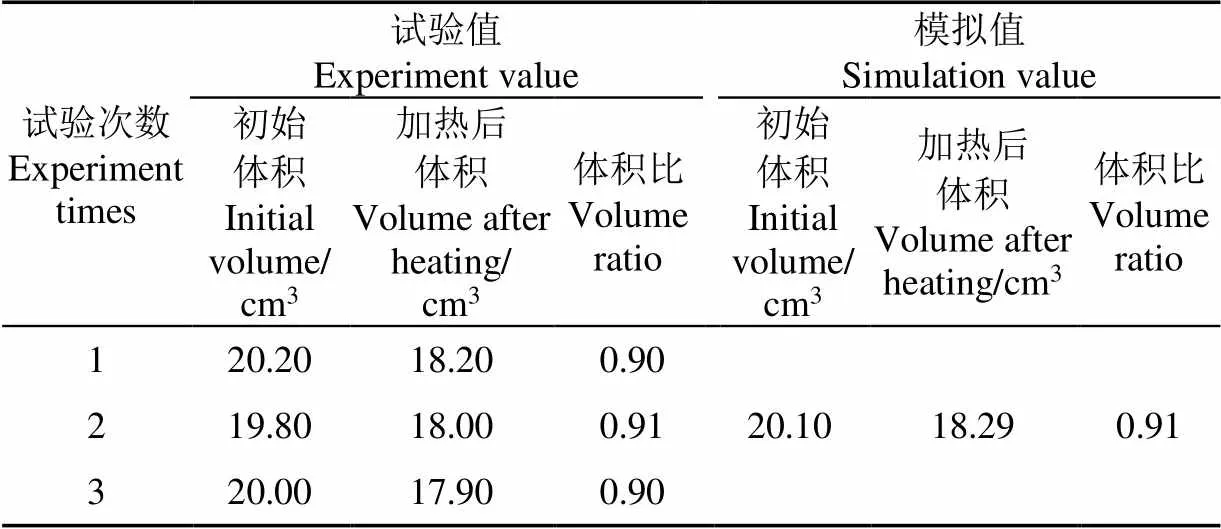

图6对比了加热前后样品的形状变化,样品的左侧和右侧均发生一定量的形变并且右侧形变更加明显,其原因是样品的右侧是微波干燥过程中的热点,会损失更多的水分,从而发生更大的形变,模拟和试验均显示了这一变化规律。表2对加热前后样品体积比的模拟和试验值进行了描述,可以发现,模拟和试验的体积比有较好的一致性。食品材料内部的形变一般由以下3个因素引起:1)材料本身的弹性体积的变化(el);2)水分损失引起的体积变化(J);3)内部产生的气体压力产生的体积变化。Rakesh等[39]报道了食品内部需要更高的压力(约3个标准大气压)才能发生明显的变形,本研究中压力较小,因此没有考虑压力带来的形变。此外,el值接近于1,材料的弹性体积几乎没有变化。本研究中,材料的体积变化主要由水分损失引起。因此有≈J=(1+βM(c−c,0))3,此式可将水分浓度c换算成含水率,即=(1+β((1−)ρ−(1−0)ρ0))3,0为初始含水率。

图6 样品在微波干燥后的模拟和试验获得的几何形状示意图

表2 样品加热前后体积比的模拟值和试验值的比较

2.3 温度,压力和水分的空间分布

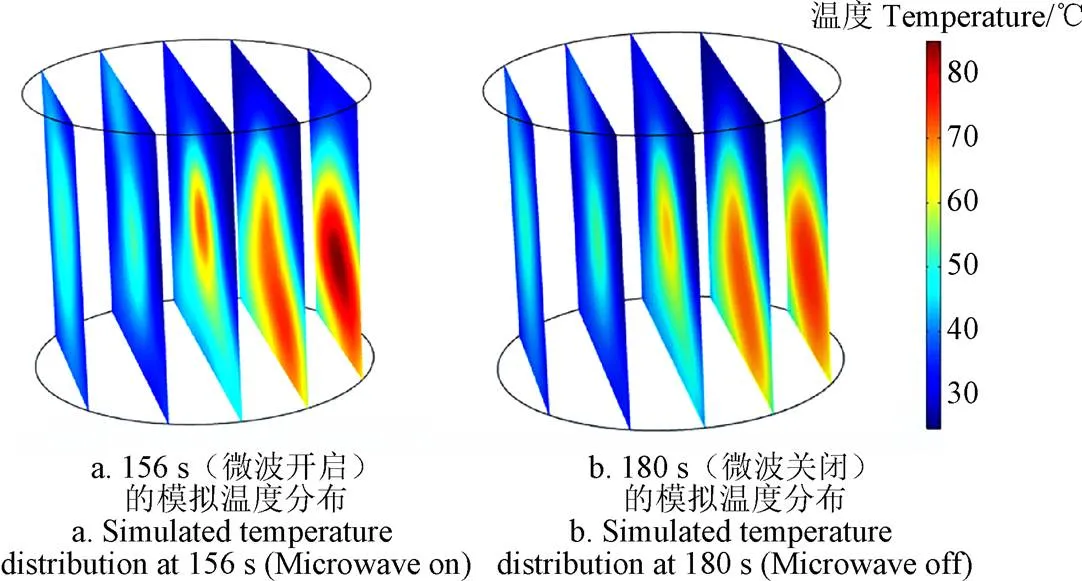

材料内部的温度分布显示出了不均匀性,整体体现出中心、底部温度较高,顶部温度较低的趋势(图7),但微波关闭后温度呈现下降更加均匀的趋势,是由于热量由高温区域向低温区域扩散,使得温度分布更加均匀。

水分会在高温下由水蒸发为水蒸汽从而使内部产生压力。图8中高压区域与图7中的高温区域相对应,这是由于较高的温度导致较多的水分蒸发。在加热结束后,气体会从空隙中流出最终导致压力的降低。在较高的内部压力驱动下,样品中的水分会向食品的表面扩散,从图8中还可以发现,微波开启状态下,样品内部的最高表压为3×103Pa,而未达到使样品发生明显变形的3个标准大气压。

图9显示了液态水浓度的空间分布。由图可发现,材料中心和右侧的水分浓度较低,这部分的水分在高温下蒸发并形成高压,在压力的推动以及毛细管扩散作用下(浓度差)水分向表面移动并以水分和蒸汽的形式溢出。微波关闭之后含水率仍在减少,并没有明显的停止减少现象,其原因可能是:即使热源关闭,但样品内部仍存在较明显的压力差和温度差,在压差和温差的推动下样品中的水分继续减少。微波关闭后温度分布更加均匀,因此微波间歇干燥有助于干燥均匀,提高干燥质量。

图7 不同竖截面的模拟温度分布

图8 不同竖截面的模拟压力分布

图9 不同竖截面的模拟水分浓度分布

2.4 敏感性分析

表1总结了模拟微波干燥中需要输入的大量参数。考虑到某些参数的可变性以及难以测定,因此进行敏感性分析,即将选定参数改为基线值的50%和150%来研究对模型结果的影响大小。本研究对气体和液态水的内在渗透性(in,w和in,g)以及吸水膨胀系数(β)进行敏感性分析。

2.4.1 内在渗透性

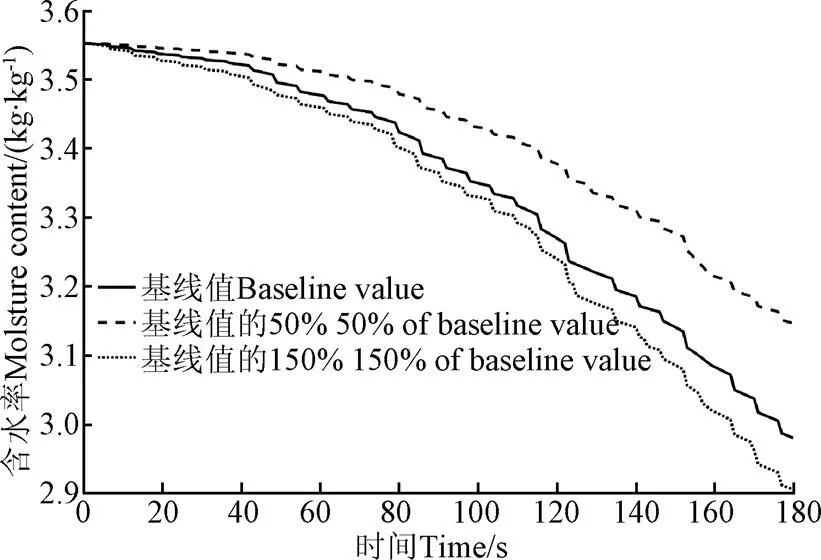

不同水的内在渗透率的水分损失如图10所示,本研究采用的in,w值为5×10-14m2。较高的in,w值(增加基线的50%)会导致更低的含水率(RMSE=0.036),更低的in,w值(减少基线的50%)会导致更高的含水率(RMSE=0.089)。in,w值的变化会直接影响水通量(公式(13))中的压力驱动项,因此会影响水分损失的多少,但in,w值的改变对水分损失的影响是较明显的,也说明了该模型的压力驱动流相对于毛细管扩散是水分损失的主导的因素。Chen等[40]报告水分的渗透性对水分损失的影响是显著的。Mohammad等[29]研究了苹果的微波干燥,在低压(1~10 Pa)的驱动下仍然发生较明显的水分迁移。图11显示了不同的气体渗透性对水分损失的影响。由图可知,in,g值(基线值=10-13m2)的改变较in,w值的改变对水分损失的影响不敏感(RMSE分别为0.018和0.023)。其原因可能是:in,g值对水分损失的影响主要通过样品内气体的排出快慢体现在2方面:影响样品内的气压(公式(13))从而影响压力驱动流;气体排出快慢直接影响样品的内蒸汽压(p)从而影响蒸发速率(公式(15))。这可能是in,g值对水分损失的影响因素之间发生了抵消作用,即in,g值变化时压力驱动项与蒸发速率同时产生变化。

图10 水的内在渗透性(kin,w)对含水率的敏感性分析

图11 气体的内在渗透性(kin,g)对含水率的敏感性分析

2.4.2 吸水膨胀系数

吸水膨胀系数(β)会直接影响样品在失水后发生的形变,本研究认为水分损失与体积比(J)之间是非线性关系(公式(28))。图12显示了样品的体积比随加热时间的变化,可以发现,体积比随干燥时间呈先慢后快的变化趋势,与含水率的变化一致,这是由于体积比的变化几乎是由水分损失引起的。图12比较了体积收缩对吸水膨胀系数的敏感性,可以发现,β变化±50%对体积变化率的影响较为明显,当β增加1倍时,模型的总体积比减少到0.79左右,β减少1倍时,模型的总体积比增加到0.98左右。这是因为本模型中由水分损失导致的变形是占主导地位的,例如当β的值高于基线值时,会导致水分损失体积比(J)升高,而弹性体积比(el)在模型中的贡献比较弱即接近于1,因此不会对总体积比有较明显的影响。体积收缩对吸水膨胀系数较为敏感,其值对模型的开发较为重要。

图12 吸水膨胀系数(βM)的敏感性分析

3 结 论

1)本文运用三维有限元模型,描述了南极磷虾肉糜的微波加热过程。该仿真模型耦合了电磁波、传热传质、蒸发以及固体力学形变,还可以用于描述运动条件下(旋转、传送带等)食品的微波干燥。

2)样品的表面温度分布、点瞬态温度的试验值与模拟值有很好的吻合度。将固体力学纳入模型(考虑材料的收缩)在含水率、温度预测方面均比不考虑收缩要更加准确。采用间歇循环加热有利于干燥均匀并且样品的水分损失很大程度上依赖压力驱动。

3)本研究还对一些参数进行了敏感性研究,液态水的内在渗透性较气体的内在渗透性对模型的结果更加敏感(后者较不敏感),吸水膨胀系数是模型非常敏感的参数,因此需要在以后的工作中精确测量。

[1]Pu Y Y, Sun D W. Combined hot-air and microwave-vacuum drying for improving drying uniformity of mango slices based on hyperspectral imaging visualisation of moisture content distribution[J]. Biosystems Engineering, 2017, 156: 108-119.

[2]Zhang M, Tang J, Mujumdar A S, et al. Trends in microwave-related drying of fruits and vegetables[J]. Trends in Food Science & Technology, 2006, 17(10): 524-534.

[3]Darvishi H, Azadbakht M, Rezaeiasl A, et al. Drying characteristics of sardine fish dried with microwave heating[J]. Journal of the Saudi Society of Agricultural Sciences, 2013, 12(2): 121-127.

[4]Kowalski S J, Musielak G, Banaszak J. Heat and mass transfer during microwave-convective drying[J]. Aiche Journal, 2010, 56(1): 24-35.

[5]Feng H, Tang J. Microwave finish drying of diced apples in a spouted bed[J]. Journal of Food Science, 1998, 63(4): 679-683.

[6]Kumar C, Joardder M U H, Farrell T W, et al. Mathematical model for intermittent microwave convective drying of food materials[J]. Drying Technology, 2016, 34(8): 962-973.

[7]Gulati T, Datta A K. Mechanistic understanding of case-hardening and texture development during drying of food materials[J]. Journal of Food Engineering, 2015, 166: 119-138.

[8]Tang J. Unlocking potentials of microwaves for food safety and quality[J]. Journal of Food Science, 2015, 80(8): E1776-E1793.

[9]范大明,陈卫,李春香,等. 方便米饭微波复热过程温度分布的尺寸效应[J]. 农业工程学报,2012,28(增刊1):273-280.

Fan Daming, Chen Wei, Li Chunxiang, et al. Size effect on temperature distribution of instant rice during microwave reheating process[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.1): 273-280. (in Chinese with English abstract)

[10]杨松,刘世雄,程裕东. 915 MHz和2450 MHz频率下温度和大豆分离蛋白对鲢鱼糜复合素材介电特性的影响[J]. 水产学报,2011,35(1):131-138.

Yang Song, Liu Shixiong, Cheng Yudong. Dielectric properties of silver crap () surimi-soybean compound at 915 MHz and 2 450 MHz as affected by temperature and soy protein isolate[J]. Journal of Fisheries of China, 2011, 35(1): 131-138. (in Chinese with English abstract)

[11]Zhou J, Yang X, Ye J H, et al. Arbitrary lagrangian-eulerian method for computation of rotating target during microwave heating[J]. International Journal of Heat and Mass Transfer, 2019, 134: 271-285.

[12]赵芳,陈振乾,施明恒. 胡萝卜超声波预干燥热湿耦合迁移过程的数值模拟[J]. 农业工程学报,2010,26(11):349-354.

Zhao Fang, Chen Zhenqian, Shi Mingheng. Numerical simulation of coupled heat and moisture transfer process in ultrasonic pre-dehydration of carrot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(11): 349-354. (in Chinese with English abstract)

[13]王会林,卢涛,姜培学. 生物多孔介质热风干燥数学模型及数值模拟[J]. 农业工程学报,2014,30(20):325-333.

Wang Huilin, Lu Tao, Jiang Peixue. Mathematical model and numerical simulation of biological porous medium during hot air drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(20): 325-333. (in Chinese with English abstract)

[14]Chen J, Pitchai K, Birla S, et al. Modeling heat and mass transport during microwave heating of frozen food rotating on a turntable[J]. Food & Bioproducts Processing, 2016, 99: 116-127.

[15]Khraisheh M A M, Mcminn W A M, Magee T R A. Quality and structural changes in starchy foods during microwave and convective drying[J]. Food Research International, 2004, 37(5): 497-503.

[16]Bernaed K S, Cimino M, Fraser W, et al. Factors that affect the nearshore aggregations of Antarctic krill in a biological hotspot[J]. Deep Sea Research Part I: Oceanographic Research Papers, 2017, 126: 139-147.

[17]Wang L, Xue C, Wang Y, et al. Extraction of proteins with low fluoride level from Antarctic krill () and their composition analysis[J]. Journal of Agricultural and Food Chemistry, 2011, 59(11): 6108-6112.

[18]齐力娜,彭荣艳,程裕东,等. 草鱼鱼片的微波干燥特性[J]. 食品与发酵工业,2016,42(1):119-123.

Qi Lina, Peng Rongyan, Cheng Yudong, Jin Yinzhe. Characteristics of microwave drying of grass carp fillets[J]. Food and Fermentation Industries, 2016, 42(1): 119-123. (in Chinese with English abstract)

[19]Pankyamma V, Mokam S Y, Debbarma J, et al. Effects of microwave vacuum drying and conventional drying methods on the physicochemical and microstructural properties of squid shreds[J]. Journal of the Science of Food and Agriculture, 2019, 99(13): 5778-5783.

[20]Zhang M, Qiu W, Zhang R, et al. Effect of amino acids on microwave dielectric properties of minced Antarctic krill () [J]. Food and Bioprocess Technology, 2017, 10(10): 1809-1823.

[21]Yang L, Qiu W, Yin Y, et al. Dielectric properties of Antarctic krill () and white shrimp () during microwave thawing and heating[J]. Journal of Microwave Power & Electromagnetic Energy, 2017, 51(1): 3-30.

[22]Datta A K, Anantheswaran R C. Handbook of microwave technology for food applications[M]. New York: Marcel Dekker, Inc., 2001.

[23]Halder A, Dhall A, Datta A.K. Modeling transport in porous media with phase change: Applications to food processing[J]. Journal of Heat Transfer, 2011, 133(3): 1-13.

[24]Ratti C, Crapiste G H, Rotstein E. A new water sorption equilibrium expression for solid foods based on thermodynamic considerations[J]. Journal of Food Science, 1989, 54(3): 738-742.

[25]Maier G. The finite element method in the static and dynamic deformation and consolidation of porous media - R.W. Lewis and B.A. Schrefler[J]. Meccanica, 1999, 34(3): 231-232.

[26]Dhall A, Datta A K. Transport in deformable food materials: A poromechanics approach[J]. Chemical Engineering Science, 2011, 66(24): 6482-6497.

[27]Gulati T, Zhu H, Datta A K. Coupled electromagnetics, multiphase transport and large deformation model for microwave drying[J]. Chemical Engineering Science, 2016, 156: 206-228.

[28]Aregawi W A, Defraeye T, Verboven P, et al. Modeling of coupled water transport and large deformation during dehydration of apple tissue[J]. Food and Bioprocess Technology, 2013, 6(8): 1963-1978.

[29]Mohammad U, Kumar C, Karim M. Multiphase transfer model for intermittent microwave-convective drying of food: Considering shrinkage and pore evolution[J]. International Journal of Multiphase Flow, 2017, 95: 101-119.

[30]Cha-im W, Rattanadecho P, Pakdee W. Experimental and numerical analysis of microwave heating of water and oil using a rectangular wave guide: Influence of sample sizes, positions, and microwave power[J]. Food and Bioprocess Technology, 2011, 4(4): 544-558.

[31]Mudgett R E, Goldblith S A, Wang D I C, et al. Dielectric behavior of a semi-solid food at low, intermediate and high moisture contents[J]. Journal of Microwave Power, 1980, 15(1): 27-36.

[32]Aprajeeta J, Gopirajah R, Anandharamakrishnan C. Shrinkage and porosity effects on heat and mass transfer during potato drying[J]. Journal of Food Engineering, 2015, 144: 119-128.

[33]Halder A, Dhall A, Datta A K. Modeling transport in porous media with phase change: Applications to food processing[J]. Journal of Heat Transfer, 2011, 133: 310.

[34]Datta A K. Porous media approaches to studying simultaneous heat and mass transfer in food processes. II: Property data and representative results[J]. Journal of Food Engineering, 2007, 80: 96-110.

[35]Gómez-Estaca, Joaquín, Montero P, et al. Shrimp () muscle proteins as source to develop edible films[J]. Food Hydrocolloids, 2014, 41: 86-94.

[36]Liu S, Fukuoka M, Sakai N. A finite element model for simulating temperature distributions in rotating food during microwave heating[J]. Journal of Food Engineering, 2013, 115(1): 49-62.

[37]阎若萍,王易芬,栾东磊. 频率波动范围对家用微波炉加热模式的影响[J]. 食品与机械,2018,34(5):101-105,215.

Yan Ruoping, Wang Yifen, Luan Donglei. Effect of frequency shifts range on heating pattern of domestic microwave oven[J]. Food & Machinery, 2018, 34(5): 101-105, 215. (in Chinese with English abstract)

[38]Luan D, Wang Y, Tang J, et al. Frequency distribution in domestic microwave ovens and its influence on heating pattern[J]. Journal of Food Science, 2017, 82(2): 429-436.

[39]Rakesh V, Datta A K, Walton J H, et al. Microwave combination heating: Coupled electromagnetics- multiphase porous media modeling and MRI experimentation[J]. AIChE Journal, 2012, 58(4): 1262-1278.

[40]Chen J, Pitchai K, Birla S, et al. Heat and mass transport during microwave heating of mashed potato in domestic oven-model development, validation, and sensitivity analysis[J]. Journal of Food Science, 2015, 79(10): 1991-2004.

Heat and mass transfer and deformation parameter model of minced Antarctic krill during microwave drying

Cheng Yudong, Yi Zhengkai, Jin Yinzhe※

(1.,,201306,; 2.,,201306,; 3.(),,201306,)

Microwave drying is a technology for rapid dehydration of materials, which is widely used in the food industry. Compared with traditional convection drying, microwave drying for food has been found to result in improving the drying rate and final quality. However, microwave drying lead to a non-uniform temperature distribution in some instances, which can over-dry and even destroy food and its texture. Intermittent microwave drying can overcome these adverse effects and improve product quality. Although there are many experimental studies on microwave drying, there is no complete model of heat, mass transfer and shrinkage for microwave drying of Antarctic krill mince available in the literature. Therefore, in this paper, the simulation model was studied based on electromagnetics, multiphase transport and deformation using minced Antarctic krill as media. Microwave drying was carried out in a household microwave oven with a power of 100 W (rated power of 1 000 W). The results of the simulation were obtained by solving electromagnetic equation, energy and momentum conservation and deformation equation by COMSOL Multiphysics. The model included multiphysics of Maxwell's electromagnetic heating, energy conservation, Darcy’s velocity, solid mechanics, mass conservations of water and gas, and phase change of melting and evaporation of water 6 s as one cycle was adopted in the simulation. The strategy for each cycle was that the first step was to calculate the electromagnetic field; the second step was to calculate the temperature, pressure, moisture concentration and vapor concentration by using the heat source term; the third step was to calculate the solid mechanics module based on the moisture concentration. After each cycle, the last calculation result was taken as the initial condition of the next calculation, and the dielectric property, thermophysical property, porosity and material size were updated for the next cycle (30 cycles in total). It could save calculation time by using the method to separation and circulation. Infrared thermal imager was used to photograph temperature distribution on the surface of the sample, and optical fiber sensor was used to measure the instantaneous temperature in the point of the sample. The spatial temperature distribution, transient temperature curve, moisture content and volume ratio were in good agreement with the experimental values during intermittent microwave drying for 180 s, and the RMSE of temperature and moisture content without considering shrinkage model are 9.42 ℃ and 0.08, respectively. Microwave simulation of microwave drying was feasible. In addition, the temperature and moisture content of minced shrimp treated as deformable material were significantly different from that of rigid material during microwave drying simulation, and the former was closer to the experimental value. Water loss was the main factor of material deformation. Intermittent microwave drying allowed the distribution of moisture, pressure and temperature within the material uniform. The sensitivity analysis of the input parameters including intrinsic permeability of water and gas (±50%) and water absorption expansion coefficient (±50%) showed that the water content was more sensitive to the intrinsic permeability of liquid water (RMSE=0.089), less sensitive to the intrinsic permeability of gas (RMSE=0.023), and the volume ratio was very sensitive to the water absorption expansion coefficient.

microwave; drying; deformation; multiphase transfer; porous media; simulation; minced Antarctic krill

程裕东,易正凯,金银哲. 微波干燥过程中南极磷虾肉糜的传热传质及形变参数模型[J]. 农业工程学报,2020,36(3):302-312.doi:10.11975/j.issn.1002-6819.2020.03.037 http://www.tcsae.org

Cheng Yudong, Yi Zhengkai, Jin Yinzhe. Heat and mass transfer and deformation parameter model of minced Antarctic krill during microwave drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(3): 302-312. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.03.037 http://www.tcsae.org

2019-09-09

2019-12-10

上海高校知识服务平台(上海海洋大学)(编号:ZF1206)

程裕东,教授。研究方向为食品热加工与食品分析。Email:ydcheng@shou.edu.cn

金银哲,副教授,博士。研究方向为食品热加工以及食品分析。Email:yzjin@shou.edu.cn

10.11975/j.issn.1002-6819.2020.03.037

TK121

A

1002-6819(2020)-03-0302-11