八钢氧气高炉高富氧冶炼工业试验探索

2020-04-09田宝山张靖松

田宝山 ,张靖松

(新疆八一钢铁股份有限公司炼铁厂)

1 概述

中国宝武作为中国钢铁行业的引领者,一直秉承着降低固体化石能源使用的绝对量及使用清洁能源来替代的思路,着力开发低碳清洁冶炼技术,驱动钢铁产业生态圈绿色发展。为践行中国宝武驱动钢铁生态圈绿色低碳发展的愿景,宝钢股份、八钢公在八钢原430m3高炉基础上建立了首个面向全球、开放性的大型工业级别低碳炼铁创新试验平台,供全球钢铁行业进行钢铁生产绿色低碳化的探索。高炉将围绕纯氧冶炼技术,突破传统高炉煤气无法循环利用的技术瓶颈,探索从源头上减少冶炼工艺的碳排放问题。

创新试验平台分三个阶段:一阶段工业试验将结合高炉综合鼓风技术,实现35%高富氧冶炼目标,突破传统高炉的富氧率极限;第二阶段试验将引入欧冶炉CO2脱除后煤气,打通煤气循环的工艺流程,实现50%的超高富氧技术突破;第三阶段将完成高炉炉型改造和煤气加热配套工程,实现煤气的大循环,形成完整的顶煤气循环氧气高炉低碳工艺路线和掌握相应操作技术。

八钢氧气高炉于2020年3月18日破土动工,2020年7月10日成功点火开炉,启动第一阶段工业试验。

2 氧气高炉技术发展的难点和技术瓶颈

传统高炉炼铁工艺进一步发展面临挑战:传统高炉炼铁要使用焦炭,焦煤资源非常有限;且随着高炉炉容的逐渐扩大,对原料的指标要求也越来越高;在烧结、焦化生产过程中产生的废水、废气含有酚氰、SO2、NOx、CO2等有害的物质,污染严重。

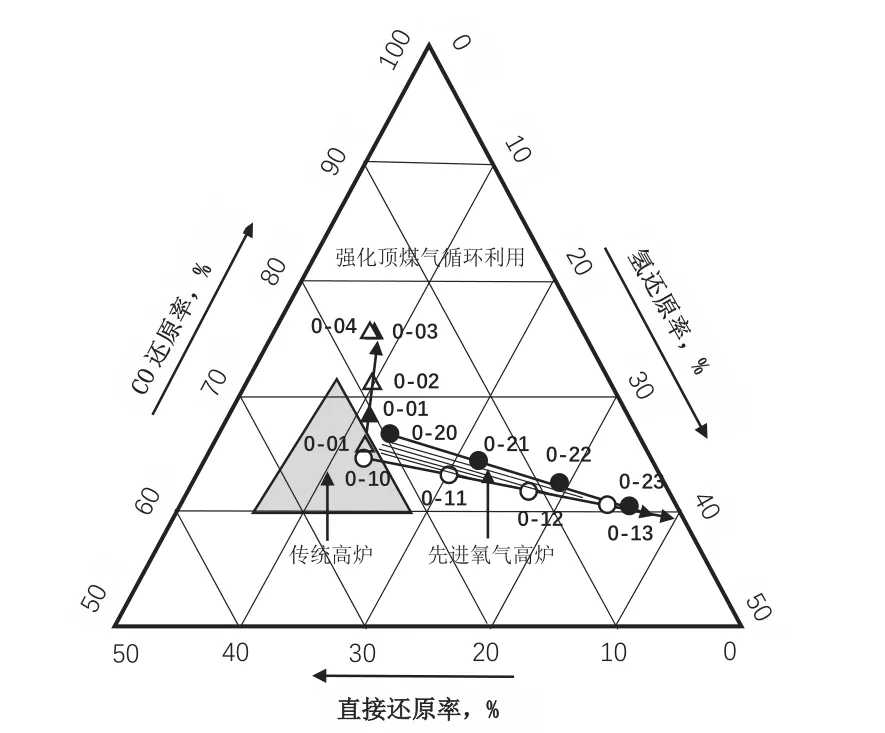

如图1所示,传统高炉运行在图1阴影区。虽然传统高炉通过高喷吹有效降低了焦比,降低了直接还原,但幅度受限。传统高炉还是需要大量煤作为还原剂和能源。

图1 在各种高炉工艺中还原步骤的分布

有关理论研究认为,氧气高炉可实现顶煤气的循环利用,当炉顶煤气循环利用率为89%时,直接还原率降至15%,CO气体还原恰好替代直接还原,可以得到最低的燃料消耗。顶煤气循环氧气高炉工艺可最大限度地降低CO2排放。另外氧气高炉的利用系数高,能够缩小高炉内容积,可以使用低等级的炉料。

氧气高炉技术难点如图2所示。

图2 氧气高炉技术难点图示

从上世纪80年代开始,国内外冶金专家就开始了纯氧冶炼工艺技术的探索和研究,但最终都因解决不了氧气高炉运行的技术瓶颈,使得这一工艺无法实现工业化运营。国内外专家学者认为,氧气高炉必须突破的技术难点有:(1)高富氧(全氧)使高炉内温度场发生变化,炉内上凉下热;(2)理论燃烧温度过高,产生氧化硅大量挥发到上部重新凝结,降低料柱透气性,从而破坏高炉顺行;(3)高炉冶炼条件发生了变化,中心气流会减弱,边缘气流会增强;(4)高炉强化冶炼后,特别是炉内出现滑料现象时,极易发生滑料引起炉凉;(5)顶煤气脱碳工艺技术还不成熟。

3 八钢氧气高炉试验的技术措施

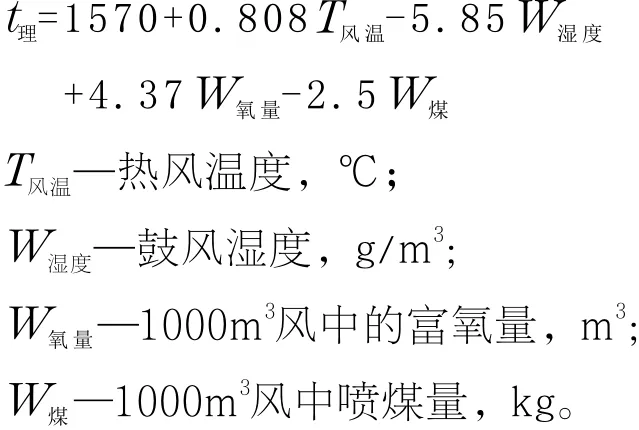

3.1 建立合理的理论燃烧温度区间(2260-2300℃)

经核算,鼓风富氧率增加1%,理论燃烧温度增加43℃,通过增大喷煤量调整,每增加10kg/t煤比,鼓风富氧率可增加0.57%,并配合加湿降低理论燃烧温度。

3.2 送风制度的调整

随着富氧率的提高,风口理论燃烧温度上升。在增加喷煤量降低理论燃烧温度的同时,需逐步降低风口面积,保障合理的风速。

3.3 关于出渣出铁管理制度关键技术

降低降低渣铁在炉内的滞留时间,在出铁生产组织严格执行《定点出铁制度》。

3.4 装料制度的调整

富氧后在高炉冶强大幅度提高的情况下,通过扩大矿批及增大布料带宽及增加中心焦量来稳定中心煤气流。

3.5 针对炉况异常 制定操作规范

如建立崩滑料补热数据库及炉凉操作规范,针对氧气高炉易出现炉凉事故,建立《炉凉操作规范》,为工长处理高炉炉凉提供技术指导。

3.6 关于冷却制度关键技术

通过稳定中心,抑制边缘煤气流 ,形成了炉体超低热流强度控制技术。维持了合理的操作炉型,为高炉的稳定长寿创造条件。

4 氧气高炉试验开炉及运行实绩

4.1 点火开炉

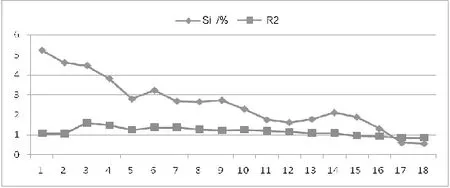

氧气高炉2020年7月15日11:58成功点火开炉,3天内将硅降至1%以下,并开始喷煤、富氧运行。7月16日第一炉铁Si含量5.24%,PT1420℃,第二炉铁Si含量4.62%,PT1425℃,Si逐步下降,至7月18日中班已降至0.55%,PT1430℃,累计出铁17炉。图3为氧气高炉开后的降硅趋势。

图3 氧气高炉开炉降硅趋势图

4.2 富氧率的提升

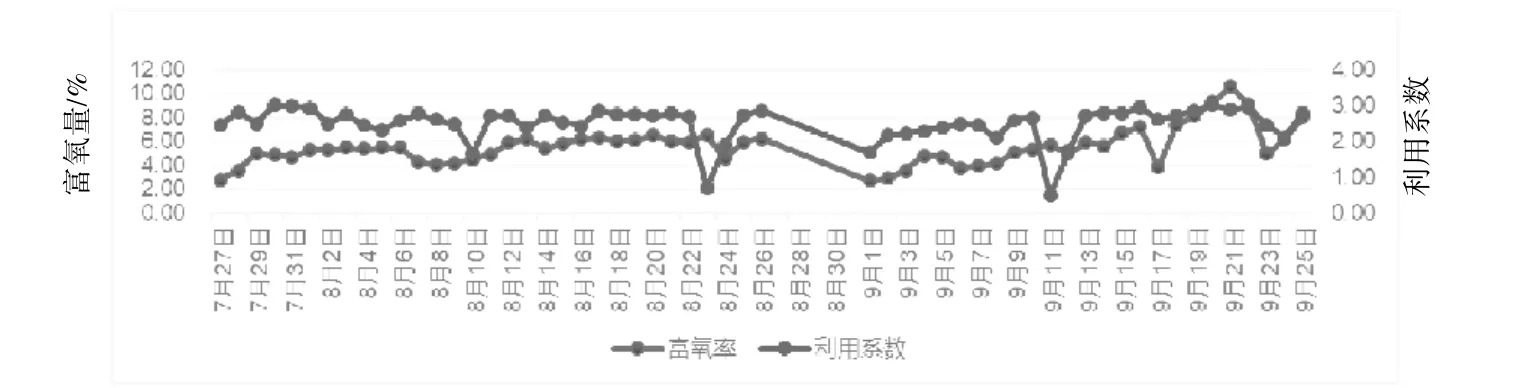

随着高炉富氧率的提高,高炉有效容积的利用系数上升。在入炉综合品位保持不变的情况下,富氧率提高1%,生产实践数据表明增加产量2%-4.5%,但当富氧率进一步提高后,极易导致高炉炉况不顺,崩滑料增多。图4为氧气高炉开炉后富氧率提升与利用系数提升对应图。

图4 富氧率提升与利用系数提升对应图

4.3 高富氧率下风口理论燃烧温度的控制

氧气高炉开炉后逐步提升富氧率,风口理论燃烧温度也在实践中不断探索极限值,从运行情况看,理论燃烧温度不高于2300℃,炉况顺行能够保证,进一步提升富氧率,炉况出现波动,滑料增多,通过采取增加加湿措施,炉况趋稳,但煤气利用率总体变差。燃料比上升多。图5为氧气高炉富氧率与理论燃烧温度控制对照图。

图5 氧气高炉富氧率与理论燃烧温度控制对照图

4.4 风口回旋区及煤气分布

随着富氧率的提高,风口回旋区缩短,煤气流初始分布向边缘发展。后休风将风口面积由0.1212 m3缩小至0.089m3。风速维持在235~255m/s,边缘气流指数与中心气流指数逐步恢复,整体效果来看,调整后炉内压差水平大幅度缓解,为后期的强化冶炼提供了条件。

4.5 装料制度调整

富氧率提高后,炉内煤气流变化,煤气利用率逐步降低,由初期的44%逐步减低至42%,将矿批逐步由11.5t增加至16t,采取压制边缘气流的布料制度,煤气利用率稳定在43% ~44%。

4.6 高富氧下对入炉焦比的影响

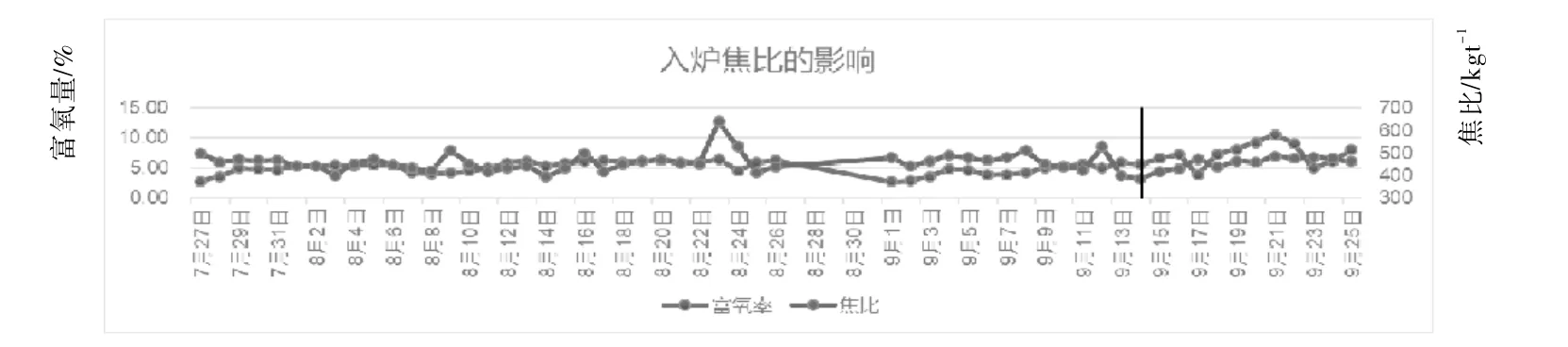

在提高富氧率的试验中,初期提高富氧率,燃料消耗呈下降趋势,当富氧率达到6%时,焦比394kg/t,煤比126kg/t,燃料比520kg/t。后期随着富氧率的进一步提升,煤气利用率变差,燃料比、焦比均出现上升。图6为氧气高炉富氧提升与焦比变化对照图。

图6 氧气高炉富氧提升与焦比变化对照图

4.7 高富氧下单铁口生产组织的调整

提高富氧率,高炉产能提升。小高炉单铁口间隔性出铁,打开铁口前炉内有憋渣铁现象,出铁前后,风压、料速均有波动。鉴于此现象,炉次出铁间隔时间逐步缩短至60min。通过优化炉外出渣铁制度,炉缸渣铁得到了及时排放,炉内气流稳定性进一步加强。

4.8 高富氧下高炉长寿管理

随着高炉强化冶炼的进行,单位时间内高炉炉缸生成与排放的渣铁量增加,铁口区域碳砖温度升高特别明显。采取及时调整炮泥质量措施,铁口区域温度逐步稳定下来。期间多次对炉体进行了灌浆处理,控制因煤气串动导致的炉皮温度上升。

5 结束语

八钢氧气高炉第一阶段工业试验,已突破了传统高炉富氧极限。在高富氧冶炼实践中,总结提练出了一整套超高富氧操作技术,并根据试验效果,预测出最经济的富氧率操作指标区间,在富氧率6%~7%时燃料比最优,较传统高炉降低燃料比11%,焦比焦低14%。

氧气高炉在高富氧冶炼试验过程中,炉况总体运行稳定,但还需要改进:如炉温控制不稳,燃料消耗及生铁【Si】偏高;前期操作时对高富氧率下的崩滑料危害认识不足,造成补热不足,炉况出现反复;在高富氧下对煤枪调整不到位,高压氧气流引起喷吹煤粉流场发生变化,直接冲刷小套,导致风口小套磨损。

八钢氧气高炉后期还将围绕低碳、绿色、高效的科研目标,持续开展脱碳煤气风口喷吹、焦炉煤气富氢冶金及炉身喷吹脱碳煤气工业试验,为从源头上减少冶炼工艺的碳排放提供实践方案。