基于AI的设备远程运维实践探索

2020-04-09洪伟

洪伟

(新疆八一钢铁股份有限公司炼铁厂)

1 背景介绍

2019年初宝武集团在智慧制造总体规划“四个一律”中提出了“操作一律集中,运维一律远程”的要求。八钢公司作为宝钢全资子公司,根据自身实际情况,结合智慧制造功能精度管理要求,提出了八钢公司2019-2024智慧制造规划。

八钢智慧制造立足现有设备检测数据,按照设备分类,分步实施:首先对关键设备关键数据进行推进;以大数据分析以及人工智能为技术支撑;推进设备运行、维护智能化,关键设备、关键业务管理智能化。最终实现设备生命周期全数字化、智能化,并在八钢公司建立设备预知状态维修体系。

2 炼铁设备管理需要解决的问题

基于钢铁企业智慧制造对设备管理提出的更高要求,八钢炼铁系统设备管理现状需要提高改进。改变目前设备维护过度依赖于维护技术人员的经验、技能的现状。

2.1 现场设备管理及维护队伍的现状

现场设备管理及维护队伍的现状与智慧制造的要求还有一定距离,现场设备管理技术人员少,新生维护人员梯队搭建困难,需要通过现代科技手段进行工作替换。

现场设备维护需要一支技术过硬、经验丰富的队伍。由于炼铁生产现场设备维护人员及管理人员技能水平参差不齐,人员结构面临老龄化,设备维护团队的梯队建设遇阻。急需采用科技手段对现场设备运行情况进行监控,通过高效运程维护模式替代设备维护人员现场点检方式。

2.2 现场设备所处环境比较复杂

炼铁生产设备运行环境、人员作业环境大多处于煤气区域、高温区域、粉尘区域,所处环境不利于设备维护人员的身心健康。环境改善不仅对设备运行有利,设备点检运维方式的改变也体现对维护人员的人文关怀,这也是八钢智慧制造建设过程中面临的现实问题。

2.3 设备信息管理系统(EQMS)还需要完善

目前八钢设备信息管理系统(EQMS)未与现场自动化(L1)系统进行数据对接;所有信息需要人工录入,流程需要人工封闭,各流程数据与现场设备关联度低,不具备数据分析能力;设备信息管理系统未与采购等管理系统数据建立互联,数据未实现共享开发。 采集大量设备运行信息进入设备管理系统,通过海量数据制定故障判据规则、研发故障预警模型,以实现故障判断、故障信息自动推送、检修方案关联推荐。将检修资材、备件与采购库存和其它采购信息系统数据建立互联,实现设备采购计划自动生成、维修履历生成等,急需对目前设备信息管理系统的二次开发利用。

3 炼铁远程运维系统技术要求

3.1 系统构成

通过物联网技术对现场设备的温度、振动、设备运行电流、系统压力流量进行采集,搭建八钢数据平台。根据现场设备特点建立通用及专用预警规则,利用专用工具开发通用或专用设备功能失效模型,建立一套应用系统,搭建数据平台,实现状态数据接收、归档、处理、分析及发布,同时开发一款移动端程序实现数据互动。

3.2 数据采集

通过有线或无线传感器采集设备状态。以电机为例,可以采集电机轴承振动、转子转速、绕组温度、电压、电流等参数, 采集这些参数并经过预处理送至本地L1系统,并通过本地计算机系统进行状态监视(HMI)及预警处理。

3.3 数据处理

远端数据平台通过opc方式与现场L1系统进行数据交换,通过与预定信号进行比对,当达到门限值或多信号满足预设预警规则时输出预警,并生成预警报告。在此过程通过对异常的侦测,将异常数据与故障特征库数据对标学习,不断完善故障特征KPI聚合度。

3.4 模型开发

针对故障特征曲线进行故障预警与诊断模型开发,并对模型进行训练,不断完善模型。

模型应用:将成熟诊断模型与现场检测的故障图谱数据进行验证,查找发现异常及和预测故障。必要时可采取人工输入未被发现的故障和异常,不断丰富完善故障特征数据库内容。

3.5 功能实现

系统完成可实现对设备远程监控、历史趋势查询、历史报告(设备档案)查询,通过WED访问可进行异常录入,通过手机APP可实现实时数据异常告警发布,通过通用以及特殊模型开发可实现设备智能点检、故障智能分析、设备维修智能决策。

4 炼铁智慧制造的初步实践

根据八钢智慧制造规划,通过确定重要设备及关键部件,结合现场点检员日常设备状态管理经验,初步确定各区域设备的异常点判断需求以及所需信号点,并提炼出异常事件智能判定规则,对梳理出来的信号数据根据需要调整,筛选出更能与设备对象相对应的数据,并进行数据项的排列组合。

打通在线检测、状态判断、现场维护、检修实施等业务环节,流程衔接数据共享。通过各个环节中数字化、规则化、标准化,依据数据关联规则自动做出异常判断、故障定位、维修计划制定、维修标准关联、维修质量控制,并实现决策结果的自动推送。

4.1 对数据提取进行专业分析、建模

优先选择现场原L1系统中反映设备运行状态如温度、振动以及工艺流量、液位、压力的监测数据。通过典型故障特征提取,主要包括波形指标、脉冲指标、峭度指标、裕度指标等无量纲指标,通过一系列精确FFT计算,通过频率计算、频带能量、幅值计算等频域分析方法,出具诊断结果。

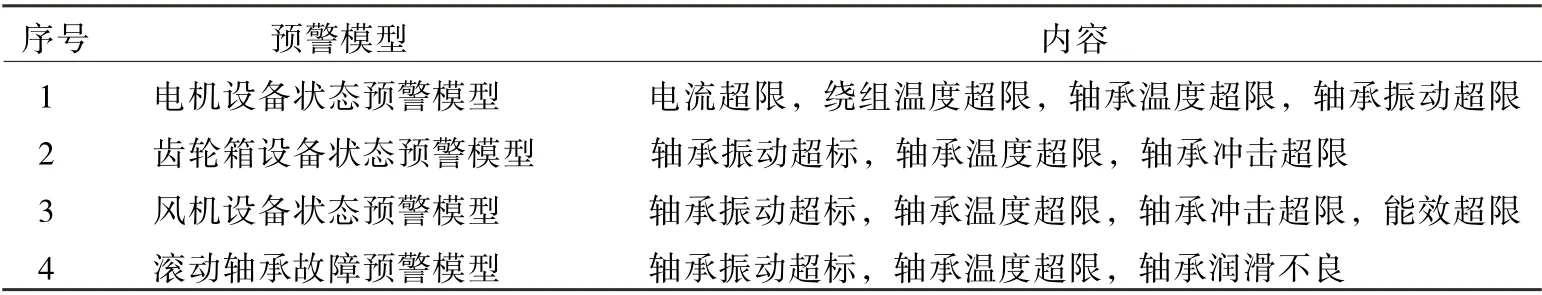

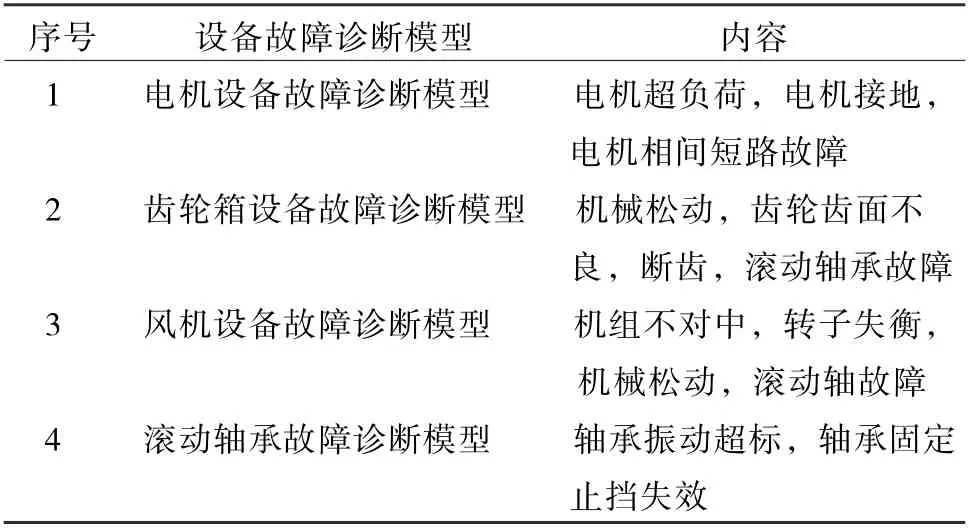

通过对现有风机系统主要部分设备运行参数的采集,例如风机电机的前(后)轴承温度、电机定子温度、电机电流、电机前(后)轴不同方向振动数据,风机自身前(后)轴承温度、风机前(后)轴不同方向振动数据,以及传动齿轮箱前(后)轴承温度、前(后)轴不同方向振动数据、稀油站进、出口油压、滑动轴承进、出口(回油)压力等,通过数据采集建立状态预警模型预警与故障诊断模型,如表1、表2。

表1 状态预警模型

表2 故障诊断模型

4.2 预警规则建立

选择关键重要设备对象,从炼铁系统L 1及L2系统中提取梳理相关设备运行参数数据,综合现场点检员、技术人员以及在线精密诊断工程师积累的诊断经验,列出报警类型清单。对应报警清单描述维护要求,制定维护标准,明确每一类维护项目的操作流程,数据录入要求及判定标准,编制维护计划,明确维护行为的对象。与八钢公司运行的E Q M S系统对接,对应设备编码(6位)关联维修部件(9位)及操作要求,编制维护方案指导现场维护,并进行过程数据录入。提炼出面向设备对象易发生的异常事件预警规则,将规则植入设备运维平台。

4.3 故障检修智能决策

面向设备对象易发生的故障,建立故障类型清单,罗列出设备主要设备功能失效类型。针对各种类型失效反应出的过程参数表现进行收集、分析,建立故障诊断模型。对应故障类型进行检修委托事项编写,关联检修标准,明确每一类检修项目的操作流程,数据录入要求及判定要求,编制检修计划,明确检修行为的对象、检修要求。故障发生前推送诊断信息,确认生成检修方案, 指导现场检修。检修结束自动生成检修过程记录,自动跟新设备检修履历。

4.4 机器人的应用

借助第三方联合开发智能巡检机器人,通过高清图像采集回传、红外测温、异常音频监测、气体浓度检测、自主巡线、异常报警、检测数据回传或通过物联网模块上至云端,设备人员安装APP软件即可查看机器人采集数据以及平台分析处理建议。在煤气区域等复杂环境下,可替代人全天候巡查检测,一旦监控到异常,能迅速发出报警信号,并将各类异常信息反馈到中控室,方便维护人员更快更及时地处置。通过人工智能技术(AI)降低巡检工作人员工作强度,降低安全风险,点检维护人员劳动效率也将大大提高。

4.5 发挥现场设备维护及管理人员的技能

在远程运维建设过程中要求基层技术、管理、维护人员,尽可能全面列出报警与故障清单。针对异常报警与故障列全维护与检修项目,发挥基层技术人员的知识与技能优势,对收集案例加以提炼并梳理。在智能判断规则提炼过程中是知识经验的数字化过程之一,覆盖尽可能广的智能判断规则,有利于故障诊断可靠性。

5 八钢炼铁系统设备的远程运维成效

经过两年的建设,八钢炼铁系统设备的远程运维已取得了一些成效。2 0 1 9年底,完成了三座2500m3高炉操作系统的整合,同时完成了对高炉铁口除尘风机、矿槽除尘风机、炉顶气密箱、主皮带电机以及本体在线监测系统170多个关键参数实现远程采集、监控、分析,为炼铁运维一律远程打下了良好基础。2020年通过二炼铁远程运维的牵引,一炼铁关键数据全面上宝武智维平台,结合几大院校联合研发机器人,炼铁厂远程运维初见规模,初步实现ABC高炉、欧冶炉关键设备、设备参数远程监控、历史趋势查询、历史报告(设备档案)查询,手机APP实时数据异常告警发布,故障信息推送,远程点检功能基本实现,为下一步通过通用以及特殊模型开发、实现设备智能点检、故障智能分析,设备智能运维打下坚实基础。

6 结束语

八钢炼铁系统设备远程运维建设,最终实现对炼铁所有A类设备远程运维,对数据进行分析,自动产生设备状态变化趋势,对设备做预知性维修。通过对接现有设备采购、设备上线、设备报修、设备维修、设备管控信息关联,实现设备全生命周期管理。通过现场边缘计算与云端数据处理实现检修、资材、备修等计划自动生成,减少各级管理流程,提高工作效率,向智慧运维过渡。

2020年10月 炼铁厂完成一炼铁智能运维数据流程及远程运维预设功能,计划2021年2月完成二炼铁关键设备与云平台及多系统间数据对接的设计方案,2021年7月完成二炼铁智慧运维数据流程及预设功能实现,后期将推广至八钢公司炼铁流程的上游各工序。